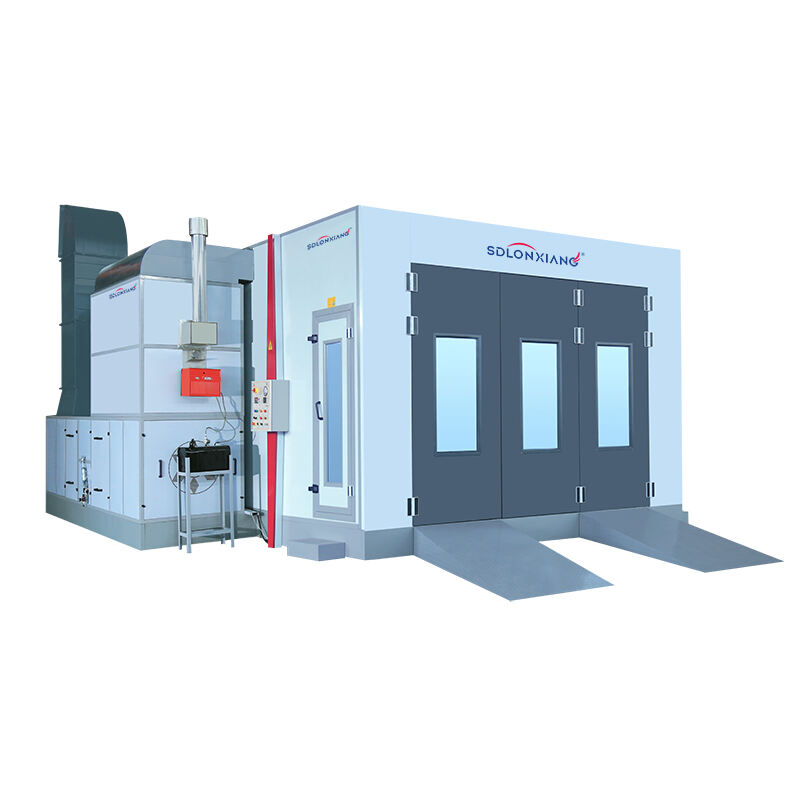

kabina za sprejovanje pećnice

Комора за прскање пећи представља напредан индустријски систем за премазивање који спаја прецизност наношења прскањем са контролисаним условима загрејане коморе. Ова напредна опрема је кључни елемент пословних операција завршне обраде у више индустрија, остварујући конзистентне резултате високог квалитета који испуњавају строге комерцијалне стандарде. Комора за прскање пећи интегрише два кључна процеса у један упрошћен систем, омогућавајући радницима да наносе и ефикасно отврђују премазе у оквиру исте затворене средине. Ова двострука функционалност елиминише потребу за одвојеним објектима за наношење и отврђивање, значајно смањујући оперативну комплексност и трошкове. Систем ради преко пажљиво пројектованог обрасца струјања ваздуха који одржава оптималне услове средине током фаза прскања и печенja. Напредни системи филтрације задржавају честице сувишка прскања и летљиве органске једињене, осигуравајући придржавање еколошких прописа и заштиту здравља радника. Механизми за контролу температуре унутар коморе за прскање пећи одржавају прецизне параметре загревања, што је од суштинског значаја за постизање правилног прилијања, издржљивости и квалитета завршне површине. Савремени уређаји укључују програмабилне логичке контролере који аутоматизују повећање температуре, времена задржавања и секвенце исцрпљивања, смањујући могућност људске грешке и осигуравајући конзистентне резултате у серијској производњи. Изградња коморе обично укључује изоловане плоче које ефикасно задржавају топлоту и обезбеђују изузетну термалну стабилност током циклуса отврђивања. Сигурносни системи, укључујући протоколе за хитно искључивање, могућности гашења пожара и експлозијом сигурне електричне компоненте, осигуравају безбедну експлоатацију у индустријским условима. Системи вентилације унутар коморе за прскање пећи стварају услове негативног притиска који спречавају да се материјали за премаз пробију ван радног подручја, одржавајући чистоћу околних простора. Вишестраност ових система омогућава коришћење разних типова премаза, укључујући праховите премазе, течне боје, грунтове и специјалне завршне површине, чинећи их прилагодљивим разноврсним производним захтевима. Системи за рекуперацију енергије, који су често уграђени у савремене дизајне комора за прскање пећи, прикупљају отпадну топлоту из отпадног ваздуха и преусмеравају је ка предгрејавању свежег доводног ваздуха, на тај начин смањујући укупну потрошњу енергије и трошкове експлоатације.