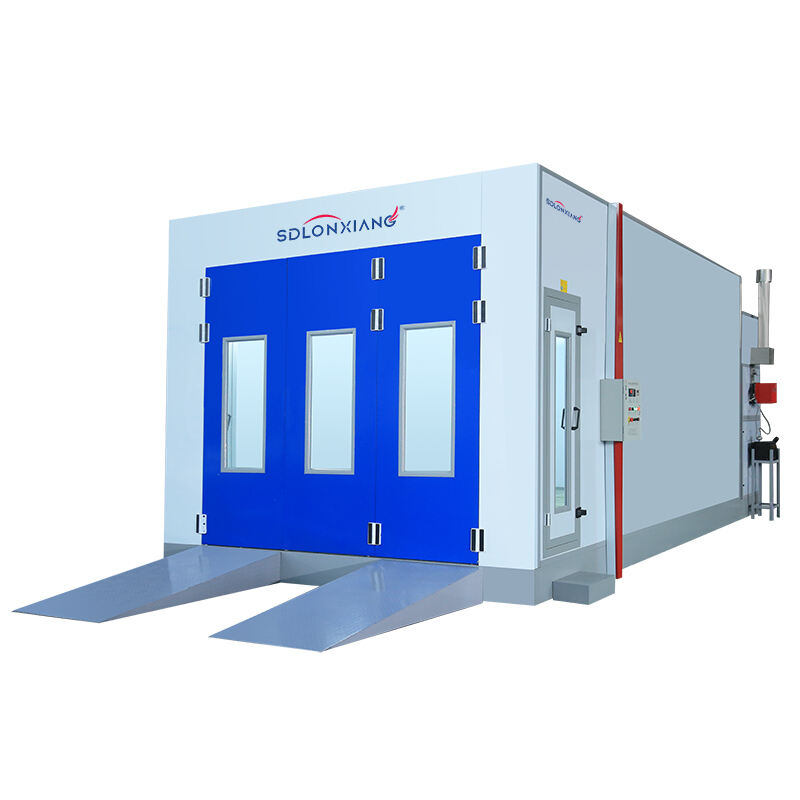

przemysłowy piec do malowania

Piece przemysłowe do lakierowania stanowią kluczowy element współczesnych procesów produkcyjnych, zaprojektowane w celu utwardzania i suszenia powierzchni malowanych poprzez kontrolowane stosowanie ciepła. To zaawansowane urządzenie wykorzystuje nowoczesną technologię termiczną do przyśpieszenia procesu suszenia różnych powłok, w tym powłok proszkowych, farb ciekłych oraz specjalistycznych wykończeń nanoszonych na metale, tworzywa sztuczne i materiały kompozytowe. Piece przemysłowe do lakierowania działają, utrzymując precyzyjną kontrolę temperatury w zamkniętej komorze, zazwyczaj w zakresie od 200°F do 800°F, w zależności od konkretnych wymagań dotyczących powłoki i rodzaju obrabianego podłoża. Główne funkcje pieca przemysłowego do lakierowania obejmują przyspieszone utwardzanie, usuwanie wilgoci oraz chemiczne wiązanie krzyżowe cząsteczek farby. W trakcie pracy piec cyrkulacyjny rozprowadza ogrzane powietrze za pomocą strategicznie rozmieszczonych wentylatorów i kanałów, zapewniając jednolite rozłożenie ciepła na wszystkich pomalowanych powierzchniach. Ten kontrolowany warunek eliminuje zmienne takie jak zanieczyszczenie pyłem, wahania temperatury czy wpływ wilgotności, które mogą naruszyć jakość wykończenia w warunkach naturalnego suszenia. Cechy technologiczne obejmują programowalne regulatory temperatury, systemy taśmociągowe do ciągłego przetwarzania, wentylację wydechową do usuwania oparów oraz blokady bezpieczeństwa zapobiegające przedgrzaniu. Wiele nowoczesnych pieców przemysłowych do lakierowania posiada energooszczędne konstrukcje ze ścianami izolowanymi, systemami odzysku ciepła oraz ogrzewaniem strefowym w celu optymalizacji zużycia energii. Zastosowania obejmują produkcję samochodów, urządzeń gospodarstwa domowego, wykańczanie mebli, metalowe prace architektoniczne oraz montaż elektroniki. Uniwersalność technologii pieców przemysłowych do lakierowania pozwala producentom na przetwarzanie różnorodnych rozmiarów i kształtów produktów przy jednoczesnym utrzymaniu stałych standardów jakości. Niezależnie od tego, czy chodzi o małe precyzyjne komponenty, czy duże elementy konstrukcyjne, te piece oferują niezawodną wydajność spełniającą rygorystyczne normy branżowe. Zaawansowane modele są wyposażone w cyfrowe systemy monitoringu śledzące profile temperatury, czasy cykli oraz zużycie energii, umożliwiające operatorom optymalizację procesów i prowadzenie szczegółowych rejestrów produkcji w celach zapewnienia jakości.