Kompleksowy System Filtracji i Wentylacji Powietrza

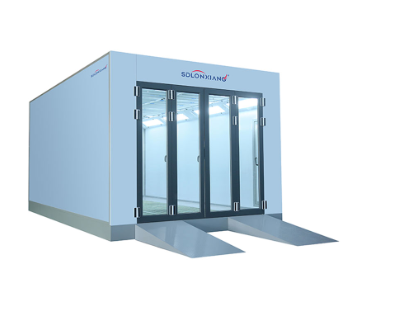

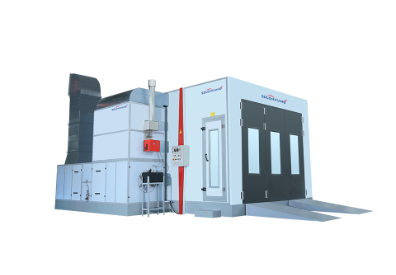

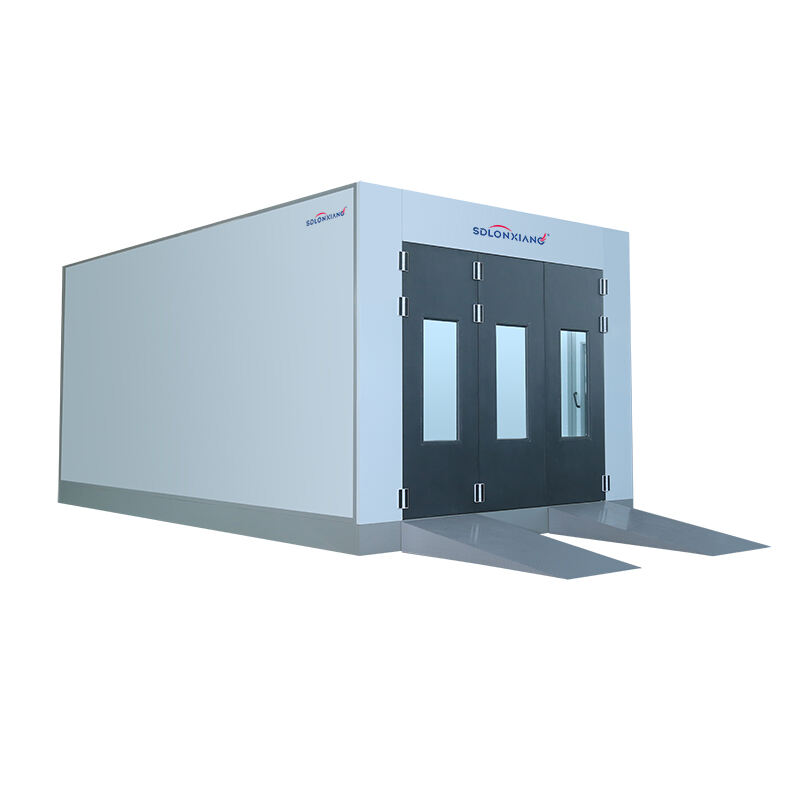

Zintegrowany system filtracji i wentylacji powietrza w komorze malarskiej pieca tworzy kontrolowane środowisko, które chroni jakość produktu i zgodność z przepisami środowiskowymi, zapewniając jednocześnie bezpieczeństwo operatorów w całym procesie powlekania. Ten zaawansowany system rozpoczyna się wielostopniową filtracją, która usuwa cząstki stałe, nadmiar farby oraz lotne związki organiczne z przepływającego powietrza, zanim to powietrze cyrkuluje w komorze pieca komory malarskiej. Główny etap filtracji przechwytuje większe cząstki i materiały nadmiaru farby, podczas gdy filtry wtórne usuwają drobne cząstki, które mogłyby osiąść na mokrych powłokach i spowodować wady powierzchni. Filtry z aktywnym węglem specjalnie skierowane są przeciwko lotnym związkom organicznym, zapewniając, że emisje z pieca komory malarskiej spełniają rygorystyczne przepisy środowiskowe, chroniąc jednocześnie pracowników przed szkodliwym narażeniem. Projekt wentylacji tworzy kontrolowane wzorce przepływu powietrza, które odprowadzają zanieczyszczenia z powierzchni roboczych, utrzymując jednocześnie optymalny rozkład temperatury w całej komorze pieca komory malarskiej. Wentylatory o zmiennej prędkości automatycznie dostosowują natężenie przepływu powietrza w zależności od wymagań procesowych, zwiększając wentylację podczas operacji natrysku i zmniejszając przepływ w cyklach utwardzania, aby oszczędzać energię, zachowując odpowiednie warunki środowiskowe. System wentylacji pieca komory malarskiej zawiera jednostki odzysku ciepła, które przechwytują energię cieplną z odprowadzanego powietrza i przekazują ją do napływającego świeżego powietrza, znacząco redukując koszty ogrzewania przy jednoczesnym utrzymaniu odpowiedniej jakości powietrza. Dodatnie ciśnienie zapobiega przedostawaniu się zanieczyszczeń z zewnątrz do środowiska pieca komory malarskiej, zapewniając, że gotowe produkty spełniają najwyższe standardy jakości. System filtracji wyposażony jest w łatwo dostępne przedziały na filtry, które upraszczają procedury konserwacji i zmniejszają przestoje, podczas gdy systemy monitorowania filtrów ostrzegają operatorów o konieczności wymiany, aby utrzymać optymalną wydajność. Zaawansowane projekty pieca komory malarskiej obejmują elementy wentylacji odporną na wybuch, które eliminują źródła zapłonu, bezpiecznie obsługując potencjalnie łatwopalne pary. Kompletny projekt systemu zapewnia, że jakość powietrza pozostaje w dopuszczalnych granicach pod względem bezpieczeństwa pracowników, spełniając jednocześnie wszystkie wymagania dotyczące emisji do środowiska, co czyni piec komory malarskiej odpowiednim do pracy w regulowanych środowiskach przemysłowych, gdzie zgodność z przepisami jest obowiązkowa.