راهنمای ۲۰۲۵: بهترین ویژگیها و گزینههای دمپایی اسپری مبلمان

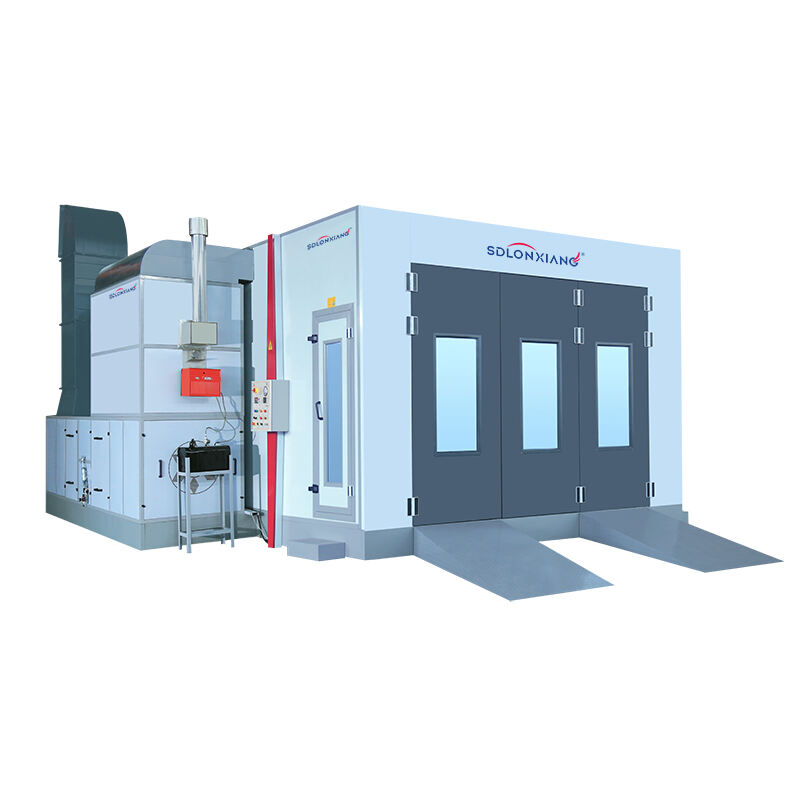

تحول فناوری پرداخت مدرن مبلمان چشمانداز تولید مبلمان دچار تحول چشمگیری شده است و کابینت رنگپاش مبلمان به عنوان سنگ بنیادی در تولید باکیفیت ظهور کرده است. این محیطهای پیشرفته...

مشاهده بیشتر