نگهداری از دمپایی اسپری مبلمان: راهنمای مراقبت ضروری

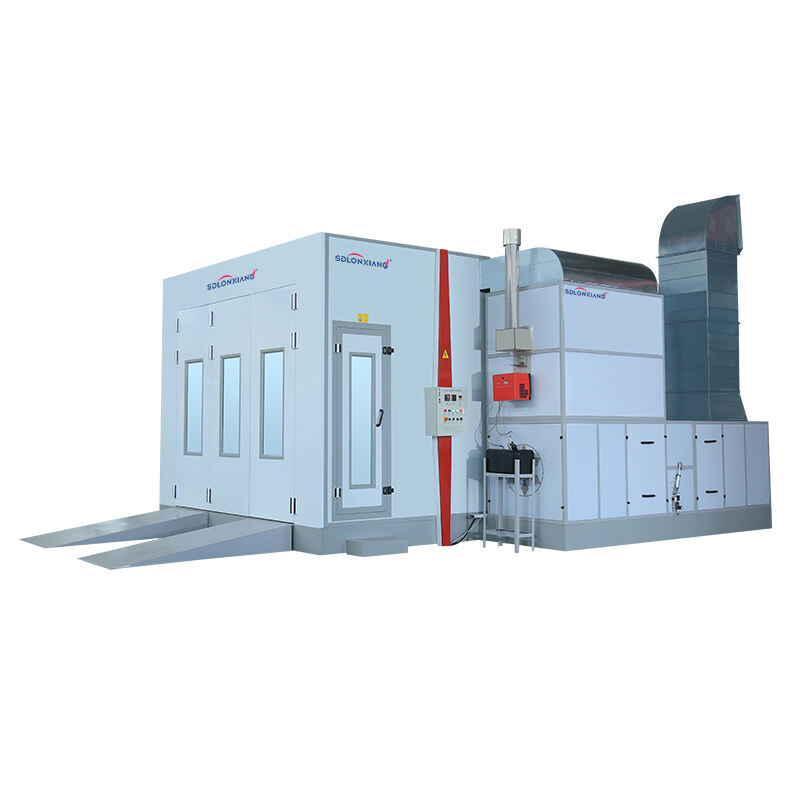

به حداکثر رساندن عملکرد از طریق مراقبت حرفهای از کابینت رنگپاش کابینت رنگپاش مبلمان به عنوان سنگ بنیادی در عملیات پرداخت باکیفیت در صنعت برقسازی و تولید مبلمان قرار دارد. این محیطهای تخصصی، پرداخت بینقص را در عین حالی که...

مشاهده بیشتر