نگهداری از کابینت رنگ صنعتی: نکات ضروری

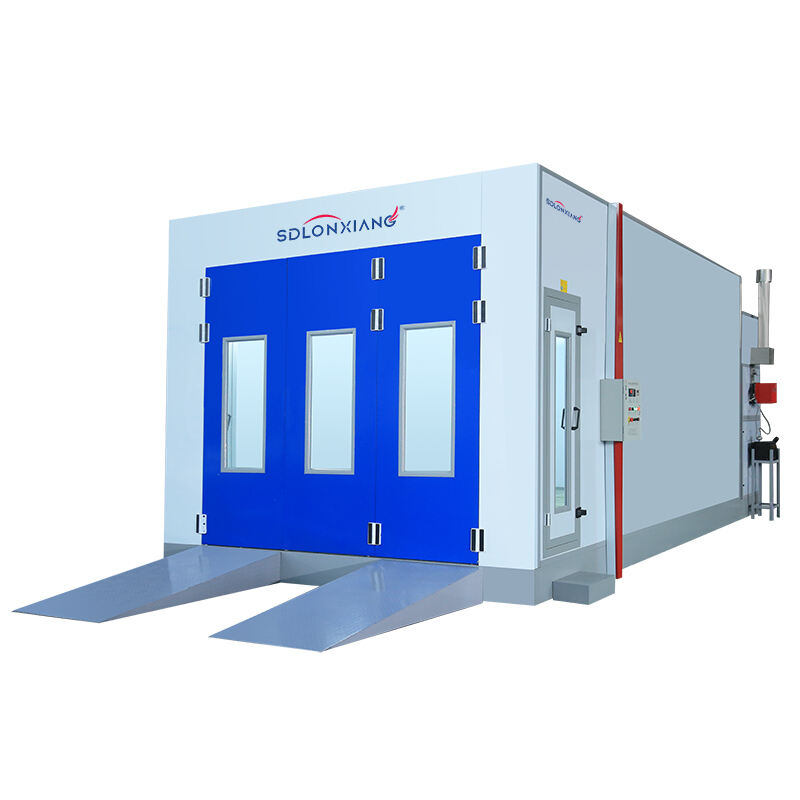

به حداکثر رساندن عملکرد از طریق مراقبت حرفهای از کابینت رنگپاش: ستون فقرات هر عملیات آباندازی باکیفیت، نگهداری مناسب کابینت رنگپاش صنعتی شماست. این سیستمهای پیشرفته سرمایهگذاری قابل توجهی در تأسیسات شما محسوب میشوند...

مشاهده بیشتر