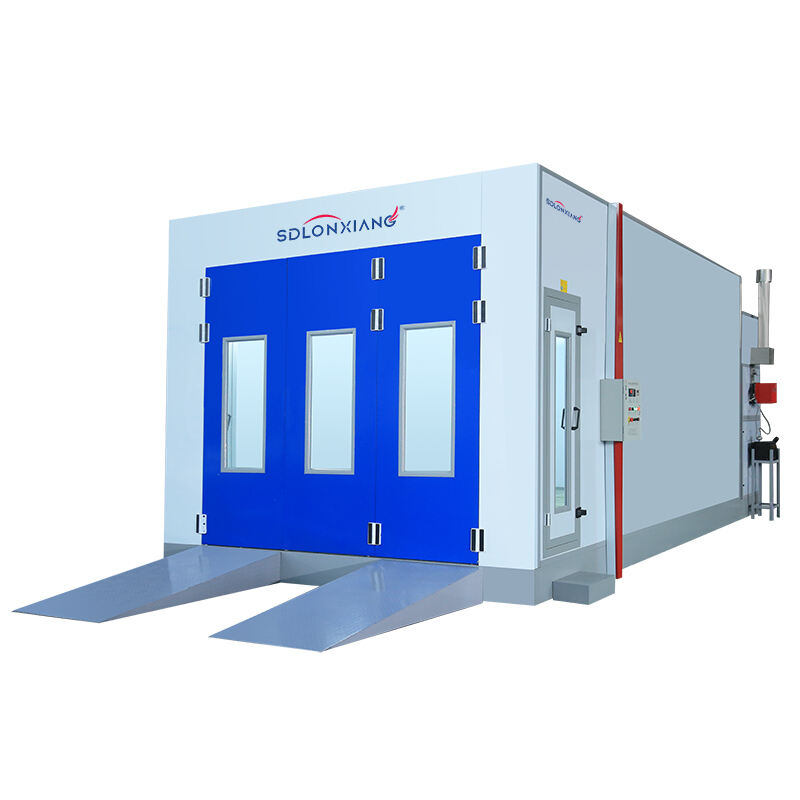

sanayi boyası fırını

Endüstriyel boya fırını, kontrollü ısı uygulaması ile boyalı yüzeylerin sertleşmesini ve kurumasını sağlayan, modern üretim süreçlerinde kritik bir bileşen olarak karşımıza çıkar. Bu gelişmiş ekipman, metal, plastik ve kompozit malzemelere uygulanan toz boyalar, sıvı boyalar ve özel kaplamalar gibi çeşitli kaplamaların kuruma sürecini hızlandırmak için ileri derecede termal teknoloji kullanır. Endüstriyel boya fırını, genellikle 200°F ile 800°F arasında değişen ve uygulanan kaplamanın gereksinimlerine ile işlenen malzeme türüne bağlı olan sıcaklık aralığında, kapalı bir odada hassas sıcaklık kontrolünü koruyarak çalışır. Endüstriyel boya fırınının temel fonksiyonları arasında hızlandırılmış sertleştirme, nem giderme ve boya moleküllerinin kimyasal çapraz bağlanması yer alır. Çalışma sırasında fırın, stratejik olarak yerleştirilmiş fanlar ve kanallar aracılığıyla ısıtılmış hava sirkülasyonu sağlayarak tüm boyalı yüzeylerde eşit ısı dağılımını garanti eder. Bu kontrollü ortam, ortamda kurumada oluşan toz bulaşması, sıcaklık dalgalanmaları ve nem etkisi gibi yüzey kalitesini tehlikeye atan etkenleri ortadan kaldırır. Teknolojik özellikler arasında programlanabilir sıcaklık kontrol cihazları, sürekli işlem için konveyör sistemleri, buhar yönetimi için egzoz havalandırma ve aşırı ısınmayı önlemek amacıyla güvenlik kilidi sistemleri yer alır. Birçok modern endüstriyel boya fırını, yalıtımlı duvarlar, ısı geri kazanım sistemleri ve bölgeye göre ısıtma gibi enerji verimli tasarımlar içererek enerji tüketimini optimize eder. Uygulama alanları otomotiv imalatı, ev aletleri üretimi, mobilya kaplamacılığı, mimari metal işleri ve elektronik montaj gibi sektörleri kapsar. Endüstriyel boya fırını teknolojisinin esnek yapısı, üreticilerin farklı boyut ve şekillerdeki ürünleri işlerken sürekli kalite standartlarını korumasına olanak tanır. Küçük hassas bileşenlerden büyük yapısal elemanlara kadar her türlü ürünü işleyebilen bu fırınlar, katı endüstriyel spesifikasyonlara uygun olarak güvenilir performans sunar. İleri düzey modeller, sıcaklık profillerini, çevrim sürelerini ve enerji tüketimini izleyen dijital izleme sistemlerine sahiptir ve operatörlere süreçleri optimize etmelerini ve kalite güvencesi amacıyla detaylı üretim kayıtları tutmalarını sağlar.