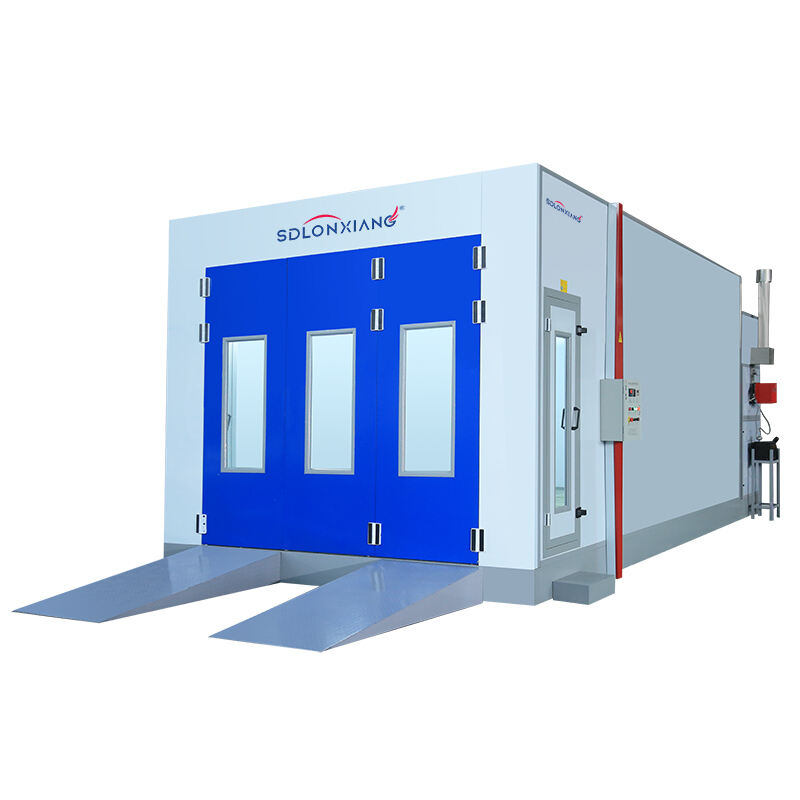

industriell målningsovn

En industriell målningsugn utgör en avgörande komponent i moderna tillverkningsprocesser och är konstruerad för att härda och torka målade ytor genom kontrollerad värmetillförsel. Denna sofistikerade utrustning använder avancerad värmeteknologi för att påskynda torkningsprocessen för olika beläggningar, inklusive pulverlacker, vätskefärg och specialiserade ytbehandlingar applicerade på metall, plast och kompositmaterial. Den industriella målningsugnen fungerar genom att hålla exakt temperaturkontroll inom en sluten kammare, vanligtvis mellan 200°F och 800°F beroende på de specifika kraven på beläggningen och de material som bearbetas. De främsta funktionerna hos en industriell målningsugn inkluderar påskyndad härdbildning, fuktborttagning och kemisk korslänkning av färgmolekyler. Under drift cirkuleras uppvärmd luft genom strategiskt placerade fläktar och kanaler, vilket säkerställer jämn värdefördelning över alla målade ytor. Denna kontrollerade miljö eliminerar variabler som damm, temperatursvängningar och fuktighet som kan försämra ytans kvalitet vid torkning i omgivningsförhållanden. Tekniska funktioner inkluderar programmerbara termostater, transportband för kontinuerlig bearbetning, avgasventilation för hantering av avgaser och säkerhetsbrytare för att förhindra överhettning. Många moderna industriella målningsugnar har energieffektiva konstruktioner med isolerade väggar, värmeåtervinningssystem och zonbaserad uppvärmning för att optimera energiförbrukningen. Tillämpningar finns inom bilindustrin, hushållsapparattillverkning, möbelproduktion, arkitektonisk metallbearbetning och elektronikmontering. Målningsugnsteknikens mångsidighet gör att tillverkare kan bearbeta produkter i olika storlekar och former samtidigt som de upprätthåller konsekventa kvalitetskrav. Oavsett om det gäller små precisionskomponenter eller stora strukturella delar, tillhandahåller dessa ugnar tillförlitlig prestanda som uppfyller stränga industristandarder. Avancerade modeller är utrustade med digitala övervakningssystem som spårar temperaturprofiler, cykeltider och energiförbrukning, vilket gör att operatörer kan optimera processer och förvara detaljerade produktionsprotokoll för kvalitetssäkring.