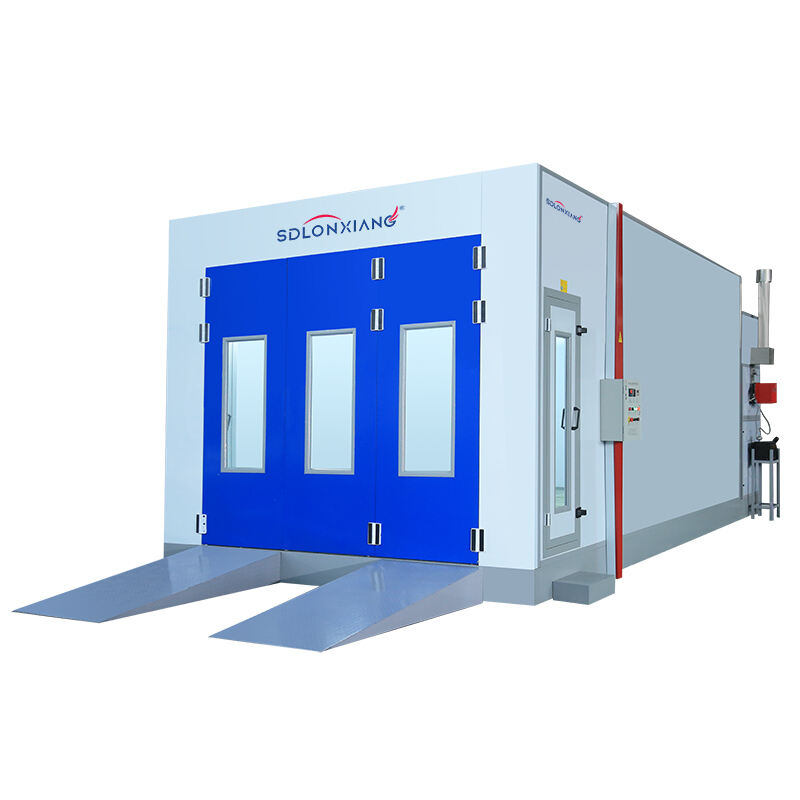

industrijska bojačka pećina

Индустријски пећ за боје представља кључни део модерних производних процеса, дизајниран да отврђује и суши обојене површине контролисаним доводом топлоте. Ова напредна опрема користи савремену термалну технологију за убрзано сушење разних премаза, укључујући праховите премазе, течне боје и специјализоване завршне обраде нанете на метал, пластике и композитне материјале. Индустријски пећ за боје ради тако што одржава прецизну контролу температуре у затвореној комори, обично у распону од 200°F до 800°F, у зависности од захтева конкретног премаза и материјала који се обрађује. Основне функције индустријског пећи за боје обухватају убрзано отврђивање, уклањање влаге и хемијско повезивање молекула боје. Током рада, пећ циркулише загреани ваздух кроз стратешки постављене вентилаторе и канале, осигуравајући једноличну дистрибуцију топлоте на свим обојеним површинама. Ово контролисано окружење елиминише варијабле као што су контаминација прашином, флуктуације температуре и утицај влажности, који могу угрозити квалитет завршне обраде при условима сушења на отвореном. Технолошки елементи укључују програмабилне регулаторе температуре, транспортне системе за континуирану обраду, испушну вентилацију за управљање испарењима и сигурносне блокове за спречавање прекомерног загревања. Многи савремени индустријски пећи за боје имају енергетски ефикасне конструкције са изолованим зидовима, системима за рекуперацију топлоте и грејањем заснованим на зонама ради оптимизације потрошње енергије. Примена ових пећи простиру се на аутомобилској индустрији, производњи апарату, финалној обради намештаја, архитектонском металном раду и скупљању електронике. Велика прилагодљивост технологије индустријских пећи за боје омогућава произвођачима обраду производа различитих величина и облика, истовремено одржавајући конзистентне стандарде квалитета. Било да се ради о малим прецизним деловима или великим структурним елементима, ови пећи обезбеђују поуздан рад који испуњава строге индустријске спецификације. Напредни модели имају дигиталне системе надзора који прате профиле температуре, времена циклуса и потрошњу енергије, омогућавајући оператерима оптимизацију процеса и вођење детаљних записа о производњи у сврху осигурања квалитета.