Nowoczesne procesy malarskie w przemyśle motoryzacyjnym i przemyśle ogólnym wymagają precyzji, efektywności oraz wysokiej jakości wykończenia, które można osiągnąć jedynie za pomocą zaawansowanych rozwiązań sprzętowych. Kabina malarska z napędem elektrycznym stanowi istotny postęp technologiczny w zastosowaniach natryskowych, oferując producentom i dostawcom usług nieosiągalną wcześniej kontrolę nad procesami powlekania. Te zaawansowane systemy integrują elementy grzewcze zasilane elektrycznie z nowoczesną technologią wentylacji, tworząc optymalne warunki do malowania, które zapewniają profesjonalne rezultaty przy jednoczesnym minimalizowaniu odpadów i wpływu na środowisko.

Wdrożenie elektrycznej komory malarskiej przekształca tradycyjne procesy malowania, zapewniając precyzyjną kontrolę temperatury, ulepszoną regulację przepływu powietrza oraz doskonałe możliwości zawierania. W przeciwieństwie do konwencjonalnych środowisk natryskowych, te systemy utrzymują stałe warunki atmosferyczne, które są kluczowe dla uzyskania jednolitego nałożenia powłoki i optymalnych właściwości wiązania. Fachowi malarze i zakłady przemysłowe coraz częściej polegają na technologii elektrycznych komór malarskich, aby spełnić rygorystyczne standardy jakości, jednocześnie obniżając koszty operacyjne i poprawiając bezpieczeństwo warunków pracy.

Zrozumienie kompleksowych korzyści i zalet operacyjnych elektrycznych systemów wytwórni lakierowania pozwala na podjęcie świadomych decyzji przez firmy planujące modernizację swoich możliwości malarskich. Od ulepszonej kontroli nad przebiegiem aerozolu po poprawę spójności wykończenia, te zaawansowane systemy rozwiązują kluczowe wyzwania stojące przed warsztatami samochodowymi, zakładami produkcyjnymi oraz operacjami specjalistycznego powlekania. Poniższa kompleksowa analiza pokazuje, w jaki sposób technologia elektrycznych wytwórni lakierowania rewolucjonizuje współczesne procesy malarskie, przynosząc mierzalne ulepszenia zarówno jakości, jak i efektywności.

Zaawansowane technologie kontroli nad przebiegiem aerozolu

Systemy precyzyjnej regulacji przepływu powietrza

Elektryczne wersje kabiny malarskiej obejmują zaawansowane systemy zarządzania przepływem powietrza, które tworzą wzorce przepływu laminarnego specjalnie zaprojektowane w celu przechwytywania i zawierania cząstek przebarwień. Te systemy wykorzystują wentylatory doprowadzające i odprowadzające powietrze rozmieszczone w strategicznych miejscach, które utrzymują stałą prędkość powietrza w całej komorze malarskiej, zapewniając skuteczne kierowanie rozpylonych cząstek farby w stronę systemów filtracji, zamiast ich osiadania na powierzchniach lub ucieczki do otoczenia. Skoncentrowany przepływ powietrza eliminuje turbulencje, które mogą powodować ponowne rozpraszanie przebarwień, oraz gwarantuje jednolity ruch powietrza od sufitu do podłogi.

Zastosowanie sterowania zmienną prędkością pozwala operatorom dostosować natężenie przepływu powietrza w zależności od konkretnych wymagań projektu, lepkości farby oraz metod nanoszenia. Ta elastyczność zapewnia optymalną skuteczność uwięzienia cząstek dla różnych materiałów powłokowych, jednocześnie utrzymując wysoką efektywność energetyczną podczas długotrwałej pracy. Zaawansowane elektryczne systemy komór malarskich są wyposażone w wielostopniowe filtry, które stopniowo usuwają cząstki o różnej wielkości, osiągając skuteczność uwięzienia powyżej 99% w przypadku większości przemysłowych zastosowań powłokowych.

Inteligentne Bariery Ograniczające

Nowoczesna konstrukcja kabiny malarskiej do farb elektrostatycznych wykorzystuje specjalistyczne materiały barierowe i systemy uszczelniające, które tworzą całkowicie zamknięte środowisko dla operacji natrysku farby. Te bariery posiadają właściwości antystatyczne oraz gładkie powierzchnie zapobiegające przyleganiu farby, ułatwiając jednocześnie czyszczenie i konserwację. Zamknięte środowisko zapobiega zanieczyszczeniu krzyżowemu pomiędzy różnymi projektami lakierowania oraz eliminuje ryzyko wpływu zewnętrznych zanieczyszczeń na jakość wykończenia.

Projekt zaworu obejmuje monitorowanie różnicy ciśnień, które utrzymuje nieznaczne podciśnienie w kabinie względem otaczających obszarów, zapewniając, że ewentualna nieszczelność powietrza będzie skierowana do wnętrza, a nie pozwoli na ucieczkę nadmiaru sprayu. System regulacji ciśnienia działa we współpracy z uszczelkami drzwi oraz barierami w punktach dostępu, tworząc całkowicie odizolowane środowisko malarskie, które chroni zarówno strefę pracy, jak i przyległe obiekty przed zanieczyszczeniem powłokami.

Kontrola temperatury i systemy grzewcze

Precyzyjne elementy grzejne elektryczne

System ogrzewania elektrycznego stanowi kluczową zaletę nowoczesnej technologii komór malarskich elektrycznych, zapewniając precyzyjną kontrolę temperatury, która bezpośrednio wpływa na jakość nanoszenia powłoki i proces utwardzania. Systemy te wykorzystują wysokowydajne elementy grzejne elektryczne rozmieszczone strategicznie w całym wnętrzu komory, zapewniając jednolite rozłożenie temperatury bez tworzenia się gorących punktów lub gradientów termicznych, które mogłyby wpłynąć na właściwości przepływu farby. Zastosowanie ogrzewania elektrycznego eliminuje problemy związane z procesem spalania, jednocześnie umożliwiając natychmiastową regulację temperatury.

Jednolitość temperatury w zakresie ±2°F w całej komorze malarskiej zapewnia stałą lepkość farby oraz spójne cechy nanoszenia, co przekłada się na jednolitą grubość i wygląd powłoki. System grzewczy elektryczny szybko reaguje na zmiany zadanej temperatury, umożliwiając operatorom optymalizację warunków dla różnych materiałów powłokowych i technik nanoszenia. Ta precyzyjna kontrola pozwala na stosowanie zaawansowanych formulacji powłok, które wymagają określonych zakresów temperatury do osiągnięcia optymalnej wydajności i wyglądu.

Energetycznie efektywna dystrybucja ciepła

Zaawansowany elektryczna kabina malarska projekty obejmują zaawansowane systemy dystrybucji ciepła, które maksymalizują efektywność energetyczną, utrzymując jednocześnie optymalne warunki pracy. Te systemy wykorzystują wymuszoną cyrkulację powietrza w połączeniu z elementami grzewczymi promieniowymi, aby osiągnąć krótki czas nagrzewania i utrzymywać stałą temperaturę przez dłuższe okresy pracy. Zastosowanie materiałów izolacyjnych oraz barier termicznych minimalizuje straty ciepła i zmniejsza zużycie energii w porównaniu z tradycyjnymi metodami ogrzewania.

Inteligentne systemy sterowania temperaturą stale monitorują warunki w komorze i dostosowują moc grzewczą, aby utrzymać optymalną temperaturę, minimalizując przy tym marnowanie energii. Systemy te obejmują programowalne profile temperatury, które mogą automatycznie dostosowywać warunki na podstawie harmonogramów nanoszenia powłok i wymagań operacyjnych, redukując konieczność ręcznej interwencji i zapewniając spójną wydajność w różnych projektach oraz warunkach pracy.

Udoskonalona jakość wykończenia – osiągnięcia

Jednorodne środowisko do aplikacji powłoki

Kontrolowane środowisko w elektrycznej komorze malarskiej tworzy idealne warunki do uzyskiwania spójnego, wysokiej jakości naniesienia powłoki, które spełnia lub przekracza profesjonalne standardy. Stała temperatura i wilgotność zapobiegają wadom powłoki, takim jak struktura pomarańczowej skórki, ściekaniu, osiadaniu oraz wybuchom rozpuszczalnika, które często występują w niekontrolowanych warunkach malowania. Eliminacja wahania temperatury gwarantuje przewidywalne właściwości przepływu farby oraz optymalną wydajność atomizacji w całym procesie nanoszenia.

Stałe warunki środowiskowe umożliwiają stosowanie zaawansowanych formulacji powłok oraz technik nanoszenia, które wymagają precyzyjnej kontroli atmosferycznej dla optymalnej wydajności. Środowisko elektrycznej komory malarskiej wspiera nanoszenie powłok o wysokiej zawartości ciał stałych, systemów wodnych oraz specjalistycznych powłok przemysłowych, które zapewniają doskonalszą trwałość i lepsze cechy estetyczne, gdy są nanoszone w kontrolowanych warunkach.

Systemy zapobiegania zanieczyszczeniom

Elektryczne projekty wytwórni lakierów obejmują kompleksowe środki zapobiegania zanieczyszczeniom, które chronią powierzchnie powłok przed pyłem, zanieczyszczeniami i innymi cząstkami unoszącymi się w powietrzu, mogącymi naruszyć jakość wykończenia. Systemy filtracji składają się z wielu stopniowo drobniejszych filtrów, które usuwają cząstki o rozmiarach od dużych zanieczyszczeń do zanieczyszczeń submikronowych. Takie wielostopniowe podejście zapewnia, że przepływające powietrze spełnia standardy pomieszczeń czystych, jednocześnie utrzymując odpowiednie natężenie przepływu powietrza umożliwiające skuteczne przechwytywanie nadmiaru farby.

Różnica ciśnienia dodatniego utrzymywana w komorze względem obszarów sąsiednich zapobiega przedostawaniu się zewnętrznych zanieczyszczeń, podczas gdy uszczelniona konstrukcja eliminuje drogi dostępu pyłu i zanieczyszczeń. Zaawansowane systemy zawierają monitorowanie jakości powietrza, które ciągle śledzi poziom cząstek i automatycznie dostosowuje pracę systemu filtracji, aby utrzymać optymalne standardy czystości w całym procesie malowania.

Korzyści operacyjne i podwyższona wydajność

Możliwości szybkiego przetwarzania

Systemy elektryczne wytwórni malarskich znacząco skracają czasy przetwarzania dzięki szybkiemu nagrzewaniu i zoptymalizowanym cyklom wiązania, które przyspieszają realizację projektów bez kompromitowania jakości. System natychmiastowego podgrzewania eliminuje długie okresy rozgrzewania związane z ogrzewaniem opartym na spalaniu, umożliwiając natychmiastowe rozpoczęcie prac malarskich w razie potrzeby. Ta responsywność pozwala na efektywne planowanie i poprawę przepustowości w operacjach o dużej skali produkcji.

Możliwość utrzymywania stałych warunków roboczych przez cały czas długotrwałych serii produkcyjnych eliminuje opóźnienia związane z odzyskiem i stabilizacją temperatury, które występują w przypadku mniej zaawansowanych systemów. Operatorzy mogą utrzymywać ciągły harmonogram produkcji, osiągając jednocześnie spójne standardy jakości dla wszystkich przetwarzanych przedmiotów, co przekłada się na poprawę produktywności i obniżenie kosztów pracy przypadających na każdą ukończoną jednostkę.

Integracja Sterowania Automatycznego

Nowoczesne systemy kabiny malarskiej z napędem elektrycznym wykorzystują zaawansowane funkcje automatyzacji, które minimalizują ingerencję ręczną i zapewniają spójną pracę zgodnie z ustalonymi parametrami. Sterowniki programowalne zarządzają automatycznie systemami grzewczymi, wentylacyjnymi oraz zabezpieczeniowymi, zmniejszając obciążenie operatora i utrzymując optymalne warunki dla każdej konkretnej aplikacji powłoki. Te zautomatyzowane systemy posiadają możliwość przechowywania receptur, umożliwiającą operatorom przywoływanie sprawdzonych ustawień dla różnych materiałów powłokowych i wymagań aplikacyjnych.

Integracja z systemami zarządzania obiektem umożliwia zdalne monitorowanie i sterowanie pracą kabiny, pozwalając personelowi nadzorczemu na śledzenie wskaźników wydajności oraz stanu operacyjnego z centralnych punktów kontrolnych. Ta łączność wspiera planowanie konserwacji predykcyjnej i optymalizację wydajności, dostarczając szczegółowych danych operacyjnych do doskonalenia procesów oraz dokumentacji zapewnienia jakości.

Zalety bezpieczeństwa i zgodności

Systemy bezpieczeństwa elektrycznego

Elektryczne projekty wytwórni farb obejmują kompleksowe środki bezpieczeństwa elektrycznego, które eliminują źródła zapłonu, zapewniając jednocześnie niezawodne działanie w środowiskach bogatych w rozpuszczalniki. Wszystkie komponenty elektryczne charakteryzują się przeciwwybuchową konstrukcją i wewnętrznie bezpiecznymi projektami, które zapobiegają powstawaniu iskrzenia lub nagrzewania powierzchni, które mogłoby zapalić palne pary. Ochrona przed prądem upływowym oraz systemy izolacji elektrycznej zapewniają dodatkowy zapas bezpieczeństwa, gwarantując jednocześnie niezawodność ciągłej pracy.

Wyeliminowanie otwartych płomieni i procesów spalania właściwych dla systemów grzewczych elektrycznych zmniejsza ryzyko pożaru, ułatwiając jednocześnie spełnienie wymagań bezpieczeństwa. Zautomatyzowane systemy monitorowania bezpieczeństwa stale kontrolują wydajność systemu elektrycznego i warunki środowiskowe, umożliwiając natychmiastowe wyłączenie w przypadku wykrycia potencjalnie niebezpiecznych sytuacji.

Funkcje Zgodności Środowiskowej

Systemy elektrycznych wytwórni lakierowania obejmują zaawansowane technologie kontroli emisji, które zapewniają zgodność z przepisami ochrony środowiska, minimalizując jednocześnie wpływ operacyjny na otaczające społeczności. Zaawansowane systemy filtracji i zamknięcia przechwytują lotne związki organiczne oraz emisje pyłów, ograniczając odprowadzanie do środowiska na poziom spełniający lub przekraczający wymagania regulacyjne. Te systemy wspierają stosowanie formulacji powłok zgodnych z ochroną środowiska, zachowując jednocześnie wysokie standardy wykończenia.

Zautomatyzowane systemy monitoringu i dokumentacji rejestrują poziomy emisji oraz parametry pracy, dostarczając szczegółowych danych wymaganych do raportowania zgodności z przepisami. Integracja systemów kontroli emisji z pracą wytwórni zapewnia skuteczne działanie środków ochrony środowiska we wszystkich etapach procesu malowania bez kompromitowania produktywności czy standardów jakości.

Rozważania dotyczące wartości ekonomicznej i długoterminowej

Analiza opłacalności eksploatacji

Ekonomika pracy elektrycznych systemów komór malarskich wykazuje istotne zalety w porównaniu z innymi metodami ogrzewania i wentylacji, wynikające z niższego zużycia energii oraz mniejszych wymagań konserwacyjnych. Systemy grzewcze elektryczne osiągają wyższą sprawność konwersji energii w porównaniu z rozwiązaniami opartymi na spalaniu, eliminując jednocześnie koszty magazynowania i dostawy paliwa. Możliwość precyzyjnej kontroli zmniejsza odpady materiału powłokowego dzięki poprawionej efektywności przenoszenia oraz ograniczeniu potrzeby poprawek.

Długoterminowe koszty eksploatacyjne korzystają z niezawodności i trwałości komponentów elektrycznych komór malarskich, które zazwyczaj wymagają rzadszej konserwacji i wymiany w porównaniu z systemami spalania. Eliminacja problemów konserwacyjnych związanych z paliwem oraz zmniejszona złożoność systemów elektrycznych przyczyniają się do niższego całkowitego kosztu posiadania, zapewniając przy tym bardziej przewidywalne wydatki eksploatacyjne na potrzeby planowania budżetu.

Czynniki zwrotu z inwestycji

Inwestycje w technologię elektrycznych komór malarskich przynoszą mierzalne korzyści poprzez zwiększoną produktywność, zmniejszenie odpadów oraz lepszą spójność jakości, co pozwala na stosowanie wyższych cen końcowych produktów. Zmniejszenie liczby przebadek i odrzuconych elementów bezpośrednio wpływa na rentowność, a lepsza jakość wykończenia umożliwia dostęp do segmentów rynku o wyższej wartości. Szybsze czasy przetwarzania i poprawiona przepustowość zwiększają możliwości produkcyjne bez konieczności dodawania powierzchni czy personelu.

Zaawansowane funkcje bezpieczeństwa i zgodności systemów elektrycznych komór malarskich redukują koszty ubezpieczeń oraz wydatki związane z przestrzeganiem przepisów, jednocześnie minimalizując ryzyko kosztownych przestojów lub kar. Te korzyści wynikające z ograniczania ryzyka znacząco przyczyniają się do ogólnej wartości ekonomicznej inwestycji w elektryczne komory malarskie, szczególnie w przypadku zakładów przetwarzających produkty o wysokiej wartości lub działających pod rygorystycznym nadzorem regulacyjnym.

Często zadawane pytania

Jakie wymagania serwisowe są związane z systemami elektrycznych komór malarskich?

Elektryczne systemy do malowania wymagają regularnej wymiany filtrów, kontroli elementów grzejnych oraz testowania systemu elektrycznego w celu zapewnienia optymalnej wydajności. Regularne czyszczenie powierzchni komory i elementów wentylacyjnych zapobiega gromadzeniu się zanieczyszczeń, a okresowa kalibracja sterowania temperatury i przepływu powietrza gwarantuje stałą pracę. Większość zadań konserwacyjnych może być wykonywana przez personel zakładu zgodnie z wytycznymi producenta, co zmniejsza zależność od wyspecjalizowanych firm serwisowych.

Jak elektryczne systemy do malowania porównują się do alternatyw z ogrzewaniem gazowym pod względem kosztów eksploatacji?

Elektryczne systemy do kabiny malarskiej zazwyczaj charakteryzują się niższymi całkowitymi kosztami eksploatacji dzięki wyższej sprawności przetwarzania energii, mniejszym potrzebom konserwacyjnym oraz brakowi kosztów obsługi paliwa. Chociaż koszty energii elektrycznej mogą różnić się w zależności od regionu, dokładne możliwości sterowania i poprawiona efektywność przenoszenia często skutkują oszczędnościami materiałami, które rekompensują wydatki energetyczne. Zmniejszona złożoność i większa niezawodność systemów elektrycznych przyczyniają się do niższych długoterminowych kosztów operacyjnych.

Jakie opcje rozmiaru i konfiguracji są dostępne dla instalacji elektrycznych kabiny malarskiej?

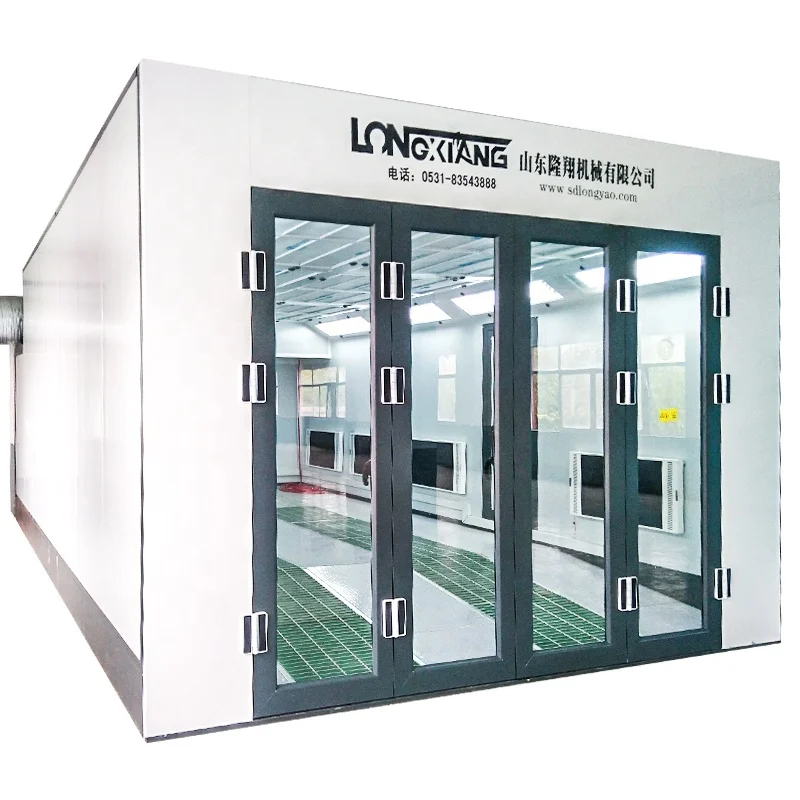

Elektryczne systemy kabiny malarskiej są dostępne w różnych rozmiarach i konfiguracjach, aby odpowiadać różnym zastosowaniom – od małych zakładów naprawy pojazdów po duże przemysłowe zakłady produkcyjne. Standardowe konfiguracje obejmują projekty przejezdne, bocznie załadowalne oraz typu walk-in z możliwością dostosowania wymiarów do konkretnych wymagań obiektu i schematów pracy. Modułowe podejście do budowy umożliwia późniejszą rozbudowę, a specjalne konfiguracje spełniają wyjątkowe wymagania operacyjne.

Jak szybko kabina malarska elektryczna może osiągnąć optymalną temperaturę pracy?

Elektryczne systemy grzewcze do komór malarskich osiągają optymalną temperaturę pracy zazwyczaj w ciągu 15–30 minut, w zależności od wielkości komory i warunków otoczenia. Natychmiastowe uruchomienie ogrzewania elektrycznego eliminuje długie czasy rozgrzewania, a programowalne sterowanie umożliwia automatyzację cykli grzewczych w celu przygotowania komory do zaplanowanych operacji. Ta szybka reakcja znacząco poprawia efektywność działania w porównaniu z systemami grzewczymi opartymi na spalaniu, które wymagają dłuższych okresów stabilizacji.

Spis treści

- Zaawansowane technologie kontroli nad przebiegiem aerozolu

- Kontrola temperatury i systemy grzewcze

- Udoskonalona jakość wykończenia – osiągnięcia

- Korzyści operacyjne i podwyższona wydajność

- Zalety bezpieczeństwa i zgodności

- Rozważania dotyczące wartości ekonomicznej i długoterminowej

-

Często zadawane pytania

- Jakie wymagania serwisowe są związane z systemami elektrycznych komór malarskich?

- Jak elektryczne systemy do malowania porównują się do alternatyw z ogrzewaniem gazowym pod względem kosztów eksploatacji?

- Jakie opcje rozmiaru i konfiguracji są dostępne dla instalacji elektrycznych kabiny malarskiej?

- Jak szybko kabina malarska elektryczna może osiągnąć optymalną temperaturę pracy?