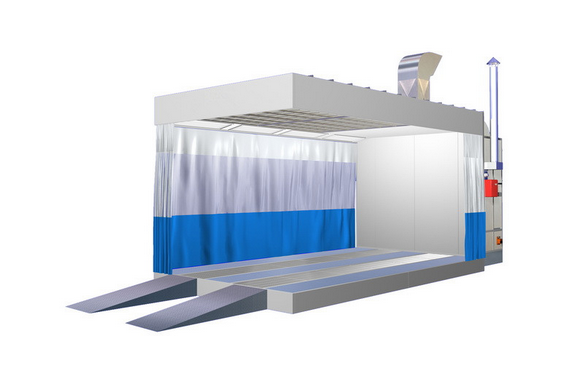

stanowisko przygotowania lakierowania

Stacja przygotowania lakieru stanowi podstawę profesjonalnych operacji powłokowych, tworząc kontrolowane środowisko, w którym materiały są mieszane, kondycjonowane i przygotowywane do nałożenia. To specjalistyczne urządzenie zapewnia optymalne warunki pracy, gwarantując stałą jakość farby oraz zachowanie standardów bezpieczeństwa w całym procesie przygotowania. Stacja przygotowania farby integruje wiele funkcji, w tym przechowywanie materiałów, mieszanie, kontrolę temperatury oraz systemy filtracji, aby osiągać doskonałe wyniki w przemyśle malarskim i zastosowaniach komercyjnych. Nowoczesne stacje do przygotowania farb są wyposażone w zaawansowane systemy wentylacji, które usuwają szkodliwe opary i cząstki, chroniąc operatorów i utrzymując wymagane normy jakości powietrza. Urządzenia te posiadają zazwyczaj regulowane powierzchnie robocze, wbudowane oświetlenie oraz specjalistyczne przestrzenie magazynowe przystosowane do różnych typów farb i dodatków. Możliwość regulacji temperatury zapewnia, że materiały pozostają w optymalnym zakresie lepkości, zapobiegając przedwczesnemu utwardzaniu lub rozwarstwianiu, co mogłoby pogorszyć właściwości powłoki. Wiele stacji wyposażonych jest w automatyczne systemy mieszania, które zapewniają precyzyjne dawkowanie składników i jednolite mieszanie, eliminując błędy ludzkie i zmniejszając marnowanie materiału. Elementy filtracyjne usuwają zanieczyszczenia zarówno z napływającego, jak i cyrkulującego powietrza, tworząc czyste środowisko niezbędnego do wysokiej jakości przygotowania powierzchni. Funkcje bezpieczeństwa, takie jak iskrobezpieczne elementy elektryczne, systemy awaryjnego wyłączania oraz możliwości gaszenia pożaru, sprawiają, że stacja przygotowania farby nadaje się do pracy z materiałami łatwopalnymi i niebezpiecznymi. Modułowa konstrukcja nowoczesnych stacji umożliwia ich dostosowanie do konkretnych potrzeb operacyjnych – od niewielkich prac naprawczych po duże projekty przemysłowe. Te systemy często oferują funkcję rejestrowania danych, która śledzi zużycie materiałów, warunki środowiskowe oraz parametry pracy w celu zapewnienia kontroli jakości i zgodności z przepisami.