Comprendre les technologies de finition industrielle

Le choix entre revêtement en poudre et les systèmes de finition par peinture humide représentent une décision cruciale pour les fabricants et les opérateurs industriels. Ces deux technologies de revêtement distinctes offrent chacune des avantages uniques et des applications spécifiques, ce qui rend le processus de sélection complexe mais essentiel pour obtenir des résultats optimaux. À mesure que les industries évoluent et que la réglementation environnementale devient plus stricte, la compréhension des différences fondamentales entre le revêtement en poudre et la peinture humide devient de plus en plus importante.

La science derrière les systèmes de revêtement par poudre

Procédé d'application et technologie

Le revêtement par poudre consiste à appliquer une poudre sèche par un procédé de pulvérisation électrostatique. Les particules de poudre reçoivent une charge électrique tandis que le substrat est mis à la terre, créant une attraction électromagnétique qui garantit une couverture uniforme. Une fois appliquée, la pièce revêtue entre dans un four de cuisson où la poudre fond et s'écoule, formant un fini durable et homogène.

La technologie utilise des pistolets de projection spécialisés permettant de contrôler le débit de poudre et la distribution des particules. Les systèmes modernes de peinture en poudre intègrent souvent des processus d'application automatisés, assurant une grande cohérence sur des séries de production importantes, tout en réduisant les déchets et en améliorant l'efficacité.

Avantages environnementaux et de sécurité

L'un des avantages les plus importants de la peinture en poudre est son caractère écologique. Le procédé n'émet aucun composé organique volatil (COV), ce qui le rend conforme aux réglementations environnementales strictes. De plus, la poudre non utilisée peut être recyclée et réutilisée, permettant des taux d'utilisation du matériau allant jusqu'à 98 %.

La sécurité des travailleurs est améliorée grâce à l'élimination des solvants liquides et à la réduction des risques d'incendie. Le système d'application fermé limite également l'exposition aux substances potentiellement nocives, créant un environnement de travail plus sûr.

Systèmes de peinture liquide examinés

Méthodes d'application traditionnelles

Les systèmes de peinture humide utilisent des revêtements liquides appliqués à l'aide de diverses technologies de pulvérisation, notamment les systèmes à haute pression basse pression (HVLP), sans air et assistés d'air sans air. La peinture est composée de pigments et de résines en suspension dans un solvant ou un support à base d'eau, qui s'évapore pendant le processus de séchage.

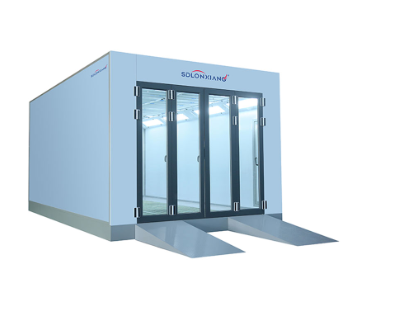

Les cabines de peinture humide modernes intègrent des systèmes de filtration avancés ainsi des fonctionnalités de contrôle climatique pour optimiser les conditions d'application et capturer les projections. Ces systèmes peuvent accueillir une large gamme de matériaux de revêtement, allant des apprêts simples aux finitions complexes à plusieurs étapes.

Polyvalence et gestion des couleurs

La peinture humide offre une flexibilité supérieure en matière d'appariement des couleurs et de finitions personnalisées. La peinture peut être mélangée sur place pour correspondre à des exigences précises en matière de couleur, et des ajustements peuvent être effectués rapidement pour obtenir les résultats souhaités. Cette polyvalence rend la peinture humide particulièrement précieuse dans les industries nécessitant des changements fréquents de couleur ou des finitions spécialisées.

La possibilité d'appliquer plusieurs couches et de créer des effets uniques confère à la peinture liquide un avantage dans les applications où les considérations esthétiques sont primordiales. Les finitions métalliques personnalisées, les effets nacrés et les revêtements changeant de couleur sont plus facilement réalisables avec des systèmes de peinture liquide.

Comparaison des coûts et aspects économiques

Analyse de l'Investissement Initial

Les systèmes de peinture en poudre nécessitent généralement un investissement initial plus élevé en raison des équipements spécialisés requis, notamment les cabines de peinture, les systèmes de récupération et les fours de polymérisation. Toutefois, les coûts opérationnels à long terme sont souvent plus avantageux avec la peinture en poudre, grâce à une meilleure efficacité d'utilisation du matériau et des frais de gestion des déchets plus faibles.

Les systèmes de peinture liquide présentent généralement des coûts initiaux plus bas, mais peuvent nécessiter des systèmes de ventilation et de conformité environnementale plus complets. Le choix entre les deux systèmes doit prendre en compte à la fois les contraintes budgétaires immédiates et les dépenses opérationnelles à long terme.

Évaluation des coûts opérationnels

Les coûts opérationnels quotidiens varient considérablement entre les deux technologies. La capacité du revêtement en poudre à recycler les matières non utilisées peut entraîner des économies de matières de 30 % ou plus par rapport à la peinture liquide. En outre, les coûts énergétiques pour le durcissement des pièces revêtues de poudre peuvent être plus élevés, mais cela est souvent compensé par des frais de gestion des déchets et de conformité environnementale réduits.

Les coûts de main-d'œuvre et les besoins en formation doivent également être pris en compte dans la décision. Bien que les deux systèmes nécessitent des opérateurs qualifiés, le revêtement en poudre implique généralement moins de paramètres variables et peut être plus facile à maintenir une qualité constante au fil du temps.

Facteurs de performance et de durabilité

Qualité de la finition de surface

Le revêtement en poudre produit généralement un revêtement plus épais et plus uniforme que la peinture liquide, offrant une excellente durabilité et résistance à la corrosion. Le processus d'application unique crée un fini robuste qui peut résister à des conditions environnementales difficiles et à une utilisation intensive.

Les systèmes de peinture humide excellent dans la production de finitions fines et peuvent obtenir des couches plus minces si nécessaire. Cette caractéristique rend la peinture humide préférable pour les applications où le poids est un facteur critique ou lorsque des détails complexes doivent être préservés.

Caractéristiques de performance à long terme

Les deux méthodes de finition peuvent offrir une excellente protection à long terme lorsqu'elles sont correctement appliquées. Les surfaces revêtues de poudre offrent généralement une résistance supérieure aux chocs, aux rayures et aux dommages causés par les UV. La couche épaisse et uniforme crée une barrière protectrice qui peut prolonger considérablement la durée de vie du produit.

Les systèmes de peinture humide, en particulier ceux utilisant des formulations modernes à deux composants, peuvent atteindre une durabilité comparable dans de nombreuses applications. Le choix dépend souvent des conditions spécifiques d'exposition environnementale et des exigences de service.

Applications spécifiques au secteur

Automobile et Transport

L'industrie automobile utilise les deux technologies, le revêtement en poudre étant couramment utilisé pour les composants du plancher, les roues et les pièces du châssis. La peinture liquide reste dominante pour les finitions extérieures en raison de sa capacité supérieure à obtenir des finitions brillantes et des effets de couleur complexes.

Les fabricants de véhicules commerciaux préfèrent souvent le revêtement en poudre pour les équipements lourds et les véhicules utilitaires, où la durabilité est primordiale. La finition épaisse et protectrice offre une excellente résistance aux éclats de pierre et aux débris routiers.

Applications architecturales et industrielles

Le revêtement en poudre s'illustre particulièrement dans les applications architecturales, notamment pour les profilés en aluminium, les rampes d'escalier et les meubles de jardin. Sa résistance exceptionnelle aux intempéries et sa stabilité chromatique en font un choix idéal pour les applications extérieures exposées à des conditions environnementales difficiles.

Les fabricants d'équipements industriels choisissent souvent le revêtement en poudre pour les enveloppes de machines et les composants nécessitant une excellente résistance chimique et une grande durabilité. La capacité à obtenir des revêtements épais et uniformes sur des formes complexes rend cette méthode particulièrement adaptée à ces applications.

Questions fréquemment posées

Comment le temps de séchage du revêtement en poudre se compare-t-il à celui de la peinture liquide ?

Le revêtement en poudre nécessite généralement un temps de séchage global plus court que la peinture liquide. Bien qu'il nécessite des températures plus élevées pour le séchage, le processus est généralement terminé en 10 à 20 minutes. La peinture liquide peut nécessiter plusieurs heures, voire plusieurs jours, pour sécher complètement, selon la formulation et les conditions environnementales.

Le revêtement en poudre peut-il être appliqué sur tous les matériaux ?

Le revêtement en poudre donne les meilleurs résultats sur des matériaux conducteurs comme les métaux et certains plastiques spécialement préparés. Il n'est pas adapté aux matériaux ne pouvant pas supporter les hautes températures nécessaires au séchage (généralement entre 175 et 200 °C). La peinture liquide offre une plus grande flexibilité en termes de compatibilité avec les supports.

Quel fini est plus écologique ?

La peinture en poudre est généralement considérée comme plus écologique, car elle n'émet aucun COV (composé organique volatil) et permet de recycler les excès de pulvérisation. Bien que les peintures liquides à base d'eau présentent des caractéristiques environnementales améliorées, les peintures traditionnelles à base de solvant posent encore des problèmes environnementaux liés aux émissions de COV et aux exigences de traitement des déchets.