Technologie avancée de filtration dans les cabines de peinture industrielles modernes

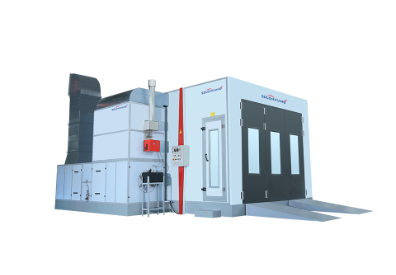

Cabines de peinture industrielles sont critiques dans la fabrication, garantissant des finitions peintes de haute qualité et uniformes sur des produits allant des voitures et machines aux meubles et pièces métalliques. Un facteur clé de leur performance est la technologie avancée de filtration, qui a transformé la manière dont ces cabines fonctionnent. Les systèmes modernes de filtration protègent non seulement les travailleurs et l'environnement en éliminant les particules et vapeurs nocives, mais améliorent également la qualité de la peinture, réduisent les déchets et augmentent l'efficacité. Ce guide explore les technologies avancées de filtration utilisées dans les cabines de peinture industrielles actuelles, leurs rôles, leurs avantages et leur contribution à de meilleurs processus de peinture industriels.

Pourquoi la filtration est importante dans les cabines de peinture industrielle

Cabines de peinture industrielles utilisent des pistolets à peinture pour appliquer des peintures, des apprêts et des revêtements, ce qui libère de minuscules particules de peinture (surpulvérisation) et des composés organiques volatils (COV) dans l'air. En l'absence d'une filtration efficace, ces contaminants peuvent :

- Nuire à la santé des travailleurs, provoquant des problèmes respiratoires ou des irritations cutanées.

- Endommager l'environnement en rejetant des polluants dans l'air.

- Abîmer les finitions de peinture, les particules de surpulvérisation se déposant sur la peinture humide, créant des défauts tels que des bosses ou une irrégularité.

- Encrasser les équipements, entraînant des pannes fréquentes et des coûts de maintenance accrus.

La technologie de filtration avancée résout ces problèmes en capturant la surpulvérisation, en éliminant les fumées nocives et en maintenant un air propre à l'intérieur comme à l'extérieur de la cabine.

Technologies de filtration avancées clés dans les cabines de peinture industrielles modernes

Les cabines de peinture industrielles modernes utilisent une combinaison de systèmes de filtration pour traiter différents types de contaminants. Chaque technologie cible des particules ou des vapeurs spécifiques, assurant ainsi une purification complète de l'air :

1. Systèmes de filtration sèche

La filtration sèche est la technologie la plus courante dans les cabines de peinture industrielles ; elle utilise des matériaux poreux pour capturer les particules de surpulvérisation. Les avancées récentes ont rendu ces systèmes plus efficaces et plus durables :

- Préfiltres : Ce sont la première ligne de défense, capturant les plus grosses particules de surpulvérisation (5 à 10 microns ou plus). Ils sont généralement fabriqués en fibres de verre, en polyester ou en cellulose, assemblés en plis ou en couches afin de maximiser la surface de filtration. Les préfiltres avancés utilisent des matériaux électrostatiquement chargés qui attirent les particules, améliorant l'efficacité de capture jusqu'à 30 % par rapport aux filtres traditionnels.

- Filtres principaux : Après les préfiltres, les filtres principaux retiennent les particules plus petites (1 à 5 microns). Les filtres principaux à haute efficacité, tels que ceux fabriqués en matériau synthétique ou en mélanges de charbon actif, peuvent capturer jusqu'à 99 % des fines projections. Certains utilisent un matériau de densité graduelle, où le filtre devient plus dense de l'avant vers l'arrière, permettant de retenir davantage de particules sans se boucher rapidement.

- Filtres HEPA : Pour les particules ultrafines (0,3 micron ou moins), les filtres HEPA (High-Efficiency Particulate Air) sont utilisés dans des cabines spécialisées, telles que celles servant à peindre des équipements médicaux ou de l'électronique. Ils garantissent qu'aucune particule minuscule ne s'échappe et ne contamine l'espace de travail ou le produit final.

Les systèmes de filtration sèche sont populaires car ils sont faciles à installer, nécessitent peu d'entretien et sont compatibles avec la plupart des types de peinture, y compris les revêtements à base d'eau et les revêtements solvantés.

2. Systèmes de filtration humide

La filtration humide (ou systèmes de lavage à l'eau) utilise de l'eau pour capturer les projections, ce qui en fait un choix idéal pour les cabines de peinture industrielles à haut volume où de grandes quantités de projections sont générées :

- Comment ils fonctionnent : L'air chargé de surpulvérisation est dirigé vers un rideau d'eau ou une chambre de pulvérisation. Les particules de peinture se mélangent à l'eau, formant une boue qui est collectée et éliminée. L'air propre sort ensuite du poste après avoir traversé un déshumidificateur (un écran qui élimine les gouttelettes d'eau).

- Progrès : Les systèmes humides modernes utilisent de l'eau recyclée avec des additifs (comme des coagulants) qui aident les particules de peinture à s'agglomérer, les rendant plus faciles à retirer. Certains incluent également des buses ultrasoniques qui créent un brouillard d'eau fin, améliorant l'efficacité de capture des particules pour les très petites surpulvérisations.

- Avantages : La filtration humide gère mieux les fortes surpulvérisations que les filtres à sec, réduisant ainsi la fréquence de remplacement des filtres. Ils contribuent également à contrôler la poussière et à réduire les risques d'incendie, car l'eau refroidit l'air et supprime les vapeurs inflammables.

: Les systèmes humides sont souvent utilisés dans la peinture automobile et sur les grandes machines, là où les hauts taux de pulvérisation génèrent une importante surpulvérisation.

3. Filtration au charbon pour l'élimination des COV

Les composés organiques volatils (COV) sont des produits chimiques émis par les peintures à base de solvant qui peuvent être toxiques et contribuer à la pollution de l'air. La technologie de filtration au charbon cible ces gaz nocifs :

- Filtres à charbon actif : Ces filtres utilisent du charbon actif poreux, possédant une grande surface spécifique permettant d'adsorber (capturer) les molécules de COV. Les minuscules pores du charbon attirent et retiennent les COV, empêchant leur dispersion dans l'air.

- Conceptions Avancées : Les filtres à charbon modernes utilisent du charbon imprégné (traité avec des produits chimiques tels que le permanganate de potassium) pour cibler des COV spécifiques, améliorant ainsi l'efficacité d'élimination. Certains systèmes incluent également des catalyseurs qui décomposent les COV en eau et dioxyde de carbone inoffensifs, réduisant ainsi le besoin de remplacer le charbon.

- Intégration : Les filtres à charbon sont souvent utilisés après les filtres à particules, garantissant ainsi que les premières projections sont éliminées, puis que les COV sont capturés à partir de l'air propre. Ce processus en deux étapes assure une filtration efficace à la fois des particules et des gaz.

La filtration au charbon est essentielle pour respecter la réglementation environnementale, qui limite les émissions de COV provenant des processus industriels.

4. Filtration électrostatique

La filtration électrostatique utilise des charges électriques pour capturer les particules fines, offrant une grande efficacité pour les très petites quantités de surpulvérisation :

- Comment ça fonctionne : L'air pénètre dans une chambre d'ionisation où les particules reçoivent une charge électrique positive. Elles traversent ensuite une plaque de collecte chargée négativement, qui attire et retient les particules chargées. L'air purifié sort du système.

- Progrès : Les systèmes électrostatiques modernes utilisent des ioniseurs à faible consommation d'énergie qui réduisent la consommation électrique tout en maintenant un taux élevé de capture des particules. Ils incluent également des fonctionnalités d'auto-nettoyage (comme un lavage automatique des plaques) afin de réduire l'entretien.

- Idéal pour : Les filtres électrostatiques sont particulièrement efficaces pour capturer les particules ultrafines (inférieures à 1 micron) que les filtres à sec pourraient manquer. Ils sont utilisés dans des applications de peinture haute précision, telles que les composants aéronautiques ou les finitions de véhicules de luxe.

5. Filtration HEPA et ULPA pour cabines de peinture en salles propres

Dans les industries exigeant une extrême précision (comme l'électronique ou la fabrication de dispositifs médicaux), les cabines de peinture industrielle utilisent des filtres HEPA ou ULPA (Ultra-Low Penetration Air) pour créer un environnement de salle blanche :

- Filtres HEPA : Éliminent 99,97 % des particules de 0,3 microns ou plus.

- Filtres ULPA : Encore plus efficaces, éliminant 99,999 % des particules de 0,12 microns ou plus.

Ces filtres sont utilisés conjointement avec des systèmes d'écoulement laminaire de l'air, qui dirigent l'air propre en un flux régulier et uniforme au-dessus du produit. Cela empêche tout contaminant de se déposer sur la peinture fraîche, garantissant des finitions impeccables.

Avantages de la filtration avancée dans les cabines de peinture industrielle

La technologie de filtration avancée offre de nombreux avantages pour les opérations industrielles :

1. Qualité de peinture améliorée

Un air propre à l'intérieur de la cabine signifie qu'il y a moins de particules qui se déposent sur la peinture humide, réduisant ainsi les défauts tels que les points de poussière, l'effet orange (texture irrégulière) ou les coulures. Cela diminue les taux de retouche, économisant du temps et des coûts matériels. Par exemple, les usines automobiles utilisant des filtres HEPA et une filtration au charbon rapportent jusqu'à 50 % de défauts de peinture en moins par rapport aux anciens systèmes.

2. Conformité en matière de santé et de sécurité

En captant les projections de peinture et les COV (composés organiques volatils), la filtration avancée protège les travailleurs contre l'inhalation de substances nocives. Cela aide les entreprises à respecter les normes d'hygiène au travail (telles que les réglementations OSHA) et réduit le risque de maladies professionnelles. Elle empêche également les émissions de dépasser les limites environnementales autorisées, évitant ainsi des amendes et des dommages à la réputation.

3. Moindres coûts d'entretien et réduction des dépenses

Les filtres modernes durent plus longtemps grâce à des matériaux et des conceptions améliorés. Par exemple, les filtres à sec à densité graduelle nécessitent un remplacement 30 % moins fréquent que les filtres traditionnels. Les systèmes humides dotés d'élimination automatique des boues réduisent le temps de nettoyage manuel. À long terme, ces économies compensent le coût initial des systèmes de filtration avancés.

4. Efficacité énergétique

Les nouveaux systèmes de filtration sont conçus pour fonctionner avec des ventilateurs et des pompes à faible consommation d'énergie. Les filtres électrostatiques, par exemple, consomment moins d'énergie que les anciens modèles, tandis que les conceptions optimisées du flux d'air réduisent l'énergie nécessaire pour faire circuler l'air dans la cabine. Cela diminue la consommation d'énergie globale ainsi que les coûts opérationnels.

5. Polyvalence pour différentes peintures

La filtration avancée gère une grande variété de peintures, y compris les peintures à base d'eau, à base de solvant et les peintures en poudre. Cette flexibilité permet aux fabricants de passer d'un type de peinture à un autre sans devoir changer l'intégralité du système de filtration, rendant la production plus adaptable.

Facteurs à prendre en compte lors du choix d'une technologie de filtration

Le choix du bon système de filtration pour une cabine de peinture industrielle dépend de plusieurs facteurs :

- Type de peinture • Les peintures à base de solvant dégagent davantage de COV, nécessitant une filtration au charbon. Les peintures à base d'eau génèrent davantage de surpulvérisation, rendant préférables les filtres humides ou des filtres secs à haute efficacité.

- Volume de production • Les cabines à haut volume (par exemple, les lignes automobiles) nécessitent des systèmes robustes comme la filtration humide, capables de gérer une importante surpulvérisation. Les cabines à faible volume peuvent utiliser des filtres à sec pour des raisons de coût.

- Exigences réglementaires • Les régions avec des normes strictes sur les COV (comme l'Europe ou la Californie) exigent une filtration au charbon ou catalytique. Les applications en salles propres nécessitent des filtres HEPA/ULPA pour respecter les normes de précision.

- Capacité d'entretien • Les systèmes humides nécessitent une gestion de l'eau et l'élimination des boues, tandis que les filtres à sec exigent un remplacement régulier. Choisissez un système adapté aux ressources d'entretien de votre installation.

FAQ

À quelle fréquence faut-il remplacer les filtres dans les cabines de peinture industrielles ?

Cela dépend du système : les préfiltres à sec peuvent nécessiter un remplacement tous les 1 à 2 semaines dans les cabines à usage intensif, tandis que les filtres principaux durent 1 à 3 mois. Les filtres à charbon durent généralement 3 à 6 mois, et les filtres HEPA peuvent durer 6 à 12 mois avec un entretien approprié.

Les systèmes de filtration avancés peuvent-ils réduire les déchets de peinture ?

Oui. En captant efficacement les projections, moins de peinture est perdue dans l'air, et moins de défauts entraînent moins de retouches (ce qui gaspille de la peinture). Certains systèmes permettent même le recyclage des projections pour certains types de peinture.

Les systèmes de filtration humide sont-ils meilleurs que les systèmes à sec pour les grandes cabines industrielles ?

Les systèmes humides sont souvent plus adaptés pour les grandes cabines avec un volume élevé de projections, car ils gèrent les charges importantes de particules sans nécessiter des changements fréquents de filtres. Toutefois, ils exigent davantage d'eau et une gestion des boues.

Les systèmes de filtration avancés augmentent-ils les coûts énergétiques ?

Non, les systèmes modernes sont conçus pour être écoénergétiques. Des conceptions améliorées de flux d'air et des composants à faible consommation d'énergie (comme les ioniseurs électrostatiques) réduisent l'utilisation d'énergie par rapport aux anciens systèmes moins efficaces.

Comment les systèmes de filtration contribuent-ils à la conformité environnementale ?

Ils capturent les COV et les matières particulaires, garantissant que les émissions restent en dessous des limites légales fixées par des organismes comme l'EPA. Cela permet d'éviter les amendes et aide les entreprises à atteindre leurs objectifs de durabilité.

Table des Matières

- Technologie avancée de filtration dans les cabines de peinture industrielles modernes

- Pourquoi la filtration est importante dans les cabines de peinture industrielle

- Technologies de filtration avancées clés dans les cabines de peinture industrielles modernes

- 5. Filtration HEPA et ULPA pour cabines de peinture en salles propres

- Avantages de la filtration avancée dans les cabines de peinture industrielle

- Facteurs à prendre en compte lors du choix d'une technologie de filtration

-

FAQ

- À quelle fréquence faut-il remplacer les filtres dans les cabines de peinture industrielles ?

- Les systèmes de filtration avancés peuvent-ils réduire les déchets de peinture ?

- Les systèmes de filtration humide sont-ils meilleurs que les systèmes à sec pour les grandes cabines industrielles ?

- Les systèmes de filtration avancés augmentent-ils les coûts énergétiques ?

- Comment les systèmes de filtration contribuent-ils à la conformité environnementale ?