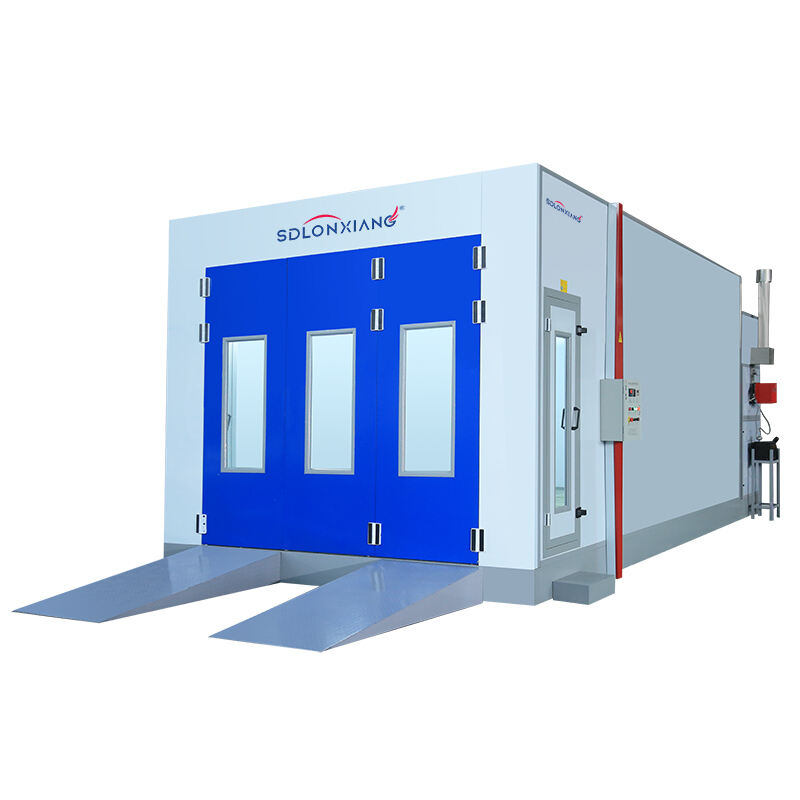

four à peinture industriel

Un four industriel de peinture représente un composant essentiel dans les processus de fabrication modernes, conçu pour durcir et sécher des surfaces peintes par une application contrôlée de chaleur. Cet équipement sophistiqué utilise une technologie thermique avancée pour accélérer le processus de séchage de divers revêtements, notamment les peintures en poudre, les peintures liquides et les finitions spécialisées appliquées sur des matériaux métalliques, plastiques et composites. Le four industriel de peinture fonctionne en maintenant un contrôle précis de la température à l’intérieur d’une chambre fermée, généralement comprise entre 93 °C et 427 °C selon les exigences spécifiques du revêtement et des matériaux support traités. Les principales fonctions d’un four industriel de peinture comprennent la polymérisation accélérée, l’élimination de l’humidité et le réticulation chimique des molécules de peinture. Pendant le fonctionnement, le four fait circuler de l’air chauffé au moyen de ventilateurs et de conduits stratégiquement placés, assurant ainsi une répartition uniforme de la chaleur sur toutes les surfaces peintes. Cet environnement contrôlé élimine des variables telles que la contamination par la poussière, les fluctuations de température et les interférences dues à l’humidité, qui pourraient compromettre la qualité du fini dans des conditions de séchage ambiant. Les caractéristiques technologiques incluent des régulateurs de température programmables, des systèmes de convoyage pour un traitement continu, une ventilation d’évacuation pour la gestion des fumées, ainsi que des dispositifs de sécurité interverrouillés pour éviter la surchauffe. De nombreux fours industriels modernes intègrent des conceptions écoénergétiques dotées de parois isolées, de systèmes de récupération de chaleur et de chauffage par zones afin d’optimiser la consommation d’énergie. Les applications s’étendent à la fabrication automobile, à la production d’appareils électroménagers, à la finition de meubles, aux travaux de métallerie architecturale et à l’assemblage d’équipements électroniques. La polyvalence de la technologie des fours industriels de peinture permet aux fabricants de traiter des produits de tailles et de formes variées tout en maintenant des normes de qualité constantes. Que ce soit pour des composants de précision de petite taille ou des éléments structurels de grande dimension, ces fours offrent des performances fiables conformes aux spécifications industrielles strictes. Les modèles avancés sont équipés de systèmes de surveillance numérique qui suivent les profils de température, les durées de cycle et la consommation d’énergie, permettant aux opérateurs d’optimiser les processus et de conserver des registres détaillés de production à des fins d’assurance qualité.