Grundlagen der industriellen Oberflächenfinish-Technologien

Die Wahl zwischen pulverbeschichtung und Nasslackanlagen stellen eine entscheidende Entscheidung für Hersteller und industrielle Betreiber dar. Diese beiden unterschiedlichen Beschichtungstechnologien bieten jeweils einzigartige Vorteile und spezifische Anwendungen, wodurch der Auswahlprozess komplex, aber dennoch entscheidend für optimale Ergebnisse ist. Da sich die Industrien weiterentwickeln und die Umweltvorschriften strenger werden, gewinnt das Verständnis der grundlegenden Unterschiede zwischen Pulverbeschichtung und Nasslack immer mehr an Bedeutung.

Die Wissenschaft hinter Pulverbeschichtungssystemen

Anwendungsprozess und Technologie

Bei der Pulverbeschichtung wird trockenes Pulver mittels eines elektrostatischen Sprühverfahrens aufgetragen. Die Pulverpartikel erhalten eine elektrische Ladung, während das Substrat geerdet ist, wodurch eine elektromagnetische Anziehung entsteht, die eine gleichmäßige Abdeckung gewährleistet. Nach dem Auftragen wird das beschichtete Werkstück in einen Aushärteofen gebracht, in dem das Pulver schmilzt und fließt und so eine langlebige, gleichmäßige Oberfläche bildet.

Die Technologie nutzt spezialisierte Sprühpistolen, die den Pulverfluss und die Partikelverteilung steuern. Moderne Pulverbeschichtungssysteme integrieren häufig automatisierte Applikationsverfahren, die eine gleichbleibende Qualität bei großen Serien gewährleisten, gleichzeitig Abfall minimieren und die Effizienz verbessern.

Umwelt- und Sicherheitsvorteile

Eines der bedeutendsten Vorteile des Pulverbeschichtens ist seine Umweltfreundlichkeit. Der Prozess emittiert keine flüchtigen organischen Verbindungen (VOCs) und entspricht somit strengen Umweltvorschriften. Zudem kann nicht verwendeter Pulver wiederverwertet und erneut verwendet werden, wodurch Materialausnutzungsquoten von bis zu 98 % erreicht werden.

Die Arbeitssicherheit wird durch das Wegfallen von flüssigen Lösungsmitteln und reduzierte Brandgefahren verbessert. Das geschlossene Applikationssystem minimiert zudem die Exposition gegenüber potenziell schädlichen Stoffen und schafft somit eine sicherere Arbeitsumgebung.

Nasslack-Systeme im Überblick

Traditionelle Applikationsmethoden

Nasslack-Systeme verwenden flüssige Beschichtungen, die über verschiedene Sprühtechnologien appliziert werden, darunter Hochvolumen-Niederdruck (HVLP), airless und luftunterstützte airless Systeme. Der Lack besteht aus Pigmenten und Harzen, die in einem Lösungsmittel oder wasserbasierten Trägermedium suspendiert sind, welches während des Trocknungsprozesses verdunstet.

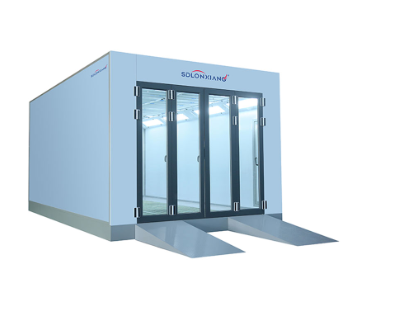

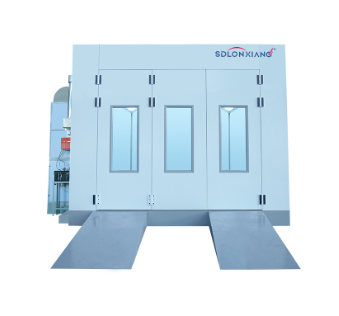

Moderne Nasslackkabinen verfügen über fortschrittliche Filtersysteme und Klimasteuerungsfunktionen, um optimale Applikationsbedingungen zu schaffen und überschüssigen Lacknebel aufzufangen. Diese Systeme können eine breite Palette von Beschichtungsmaterialien verarbeiten, von einfachen Grundierungen bis hin zu komplexen Mehrschichtlackierungen.

Vielfältigkeit und Farbmanagement

Nasslack bietet eine überlegene Flexibilität bei der Farbanpassung und individuellen Oberflächengestaltung. Der Lack kann vor Ort gemischt werden, um spezifischen Farbanforderungen gerecht zu werden, und Anpassungen lassen sich schnell vornehmen, um das gewünschte Ergebnis zu erzielen. Diese Vielseitigkeit macht Nasslack besonders wertvoll in Branchen, in denen häufige Farbwechsel oder spezielle Oberflächen erforderlich sind.

Die Möglichkeit, mehrere Schichten aufzutragen und einzigartige Effekte zu erzeugen, verschafft dem Nasslack einen Vorteil in Anwendungen, bei denen ästhetische Aspekte im Vordergrund stehen. Individuelle Metalllackierungen, Perlmutteffekte und farbwechselnde Beschichtungen lassen sich mit Nasslacksystemen einfacher realisieren.

Kostenvergleich und wirtschaftliche Überlegungen

Analyse der Anfangsinvestition

Pulverbeschichtungssysteme erfordern typischerweise eine höhere Anfangsinvestition aufgrund spezialisierter Ausrüstungsanforderungen, einschließlich Spritzkabinen, Rückgewinnungssysteme und Aushärteöfen. Die langfristigen Betriebskosten fallen jedoch oft günstiger aus, da Pulverbeschichtungen aufgrund der höheren Materialeffizienz und geringeren Entsorgungskosten vorteilhafter sind.

Nasslackiersysteme weisen in der Regel geringere Erstkosten auf, benötigen jedoch möglicherweise umfangreichere Lüftungs- und Umweltkonformitätssysteme. Bei der Wahl zwischen den Systemen sollten sowohl kurzfristige Budgetbeschränkungen als auch langfristige Betriebskosten berücksichtigt werden.

Bewertung der Betriebskosten

Die täglichen Betriebskosten unterscheiden sich erheblich zwischen den beiden Technologien. Aufgrund der Möglichkeit, nicht verwendetes Material zurückzugewinnen, kann die Pulverbeschichtung Materialeinsparungen von 30 % oder mehr im Vergleich zum Nasslack erreichen. Zudem können die Energiekosten für das Aushärten von pulverbeschichteten Teilen höher sein, dies wird jedoch oft durch geringere Entsorgungs- und Umweltkonformitätskosten ausgeglichen.

Auch die Arbeitskosten und Schulungsanforderungen sollten in die Entscheidung einfließen. Obwohl beide Systeme geschulte Bediener erfordern, weist das Pulverbeschichtungsverfahren in der Regel weniger Variablen auf und könnte somit einfacher sein, über die Zeit eine gleichbleibende Qualität aufrechtzuerhalten.

Leistungs- und Haltbarkeitsfaktoren

Oberflächenveredelungsqualität

Pulverbeschichtungen erzeugen typischerweise eine dickere und gleichmäßigere Beschichtung als Nasslack. Dies führt zu hervorragender Langlebigkeit und Korrosionsbeständigkeit. Der Einzelapplikationsprozess erzeugt ein robustes Oberflächenfinish, das harten Umweltbedingungen und intensiver Nutzung standhält.

Nasslacksysteme sind hervorragend geeignet, um feine Oberflächen zu erzeugen und dünne Beschichtungen zu erreichen, wenn dies erforderlich ist. Dieses Merkmal macht Nasslack bevorzugt für Anwendungen, bei denen Gewicht ein kritischer Faktor ist oder bei denen komplexe Details erhalten bleiben müssen.

Langzeit-Eigenschaften

Beide Veredelungsverfahren können bei sachgemäßer Anwendung einen hervorragenden langfristigen Schutz bieten. Pulverbeschichtete Oberflächen bieten in der Regel eine überlegene Widerstandsfähigkeit gegen Abplatzen, Kratzer und UV-Schäden. Die dicke, gleichmäßige Beschichtung bildet eine Schutzbarriere, die die Produktlebensdauer erheblich verlängern kann.

Lackiersysteme mit flüssigem Lack, insbesondere solche, die moderne Zweikomponentenformulierungen verwenden, können in vielen Anwendungen eine vergleichbare Langlebigkeit erreichen. Die Wahl hängt oft von den spezifischen Umweltbedingungen und den Anforderungen im Einsatz ab.

Branchenspezifische Anwendungen

Automobil und Transport

Die Automobilindustrie setzt beide Technologien ein, wobei die Pulverbeschichtung üblicherweise für Unterbodenkomponenten, Räder und Chassisteile verwendet wird. Der Nasslack bleibt für Außenverkleidungen dominierend, da er in der Lage ist, Hochglanzoberflächen und komplexe Farbeffekte besser darzustellen.

Hersteller von Nutzfahrzeugen bevorzugen für schwere Geräte und Nutzfahrzeuge häufig das Pulverbeschichten, da Langlebigkeit entscheidend ist. Der dicke, schützende Überzug bietet eine ausgezeichnete Widerstandsfähigkeit gegen Steinschläge und Straßenschmutz.

Architektonische und industrielle Anwendungen

Beim architektonischen Einsatz kommt Pulverbeschichtung besonders für Aluminiumprofile, Geländer und Außenmöbel zum Tragen. Die überlegene Wetterbeständigkeit und Farbstabilität macht sie ideal für Außenanwendungen, die harten Umweltbedingungen ausgesetzt sind.

Hersteller von Industriegeräten entscheiden sich häufig für Pulverbeschichtung bei Gehäusen und Komponenten, die eine exzellente chemische Beständigkeit und Langlebigkeit erfordern. Die Möglichkeit, komplexe Formen mit dicken, gleichmäßigen Beschichtungen zu versehen, macht sie besonders geeignet für diese Anwendungen.

Häufig gestellte Fragen

Wie vergleicht sich die Aushärtedauer von Pulverbeschichtung mit der von Nasslack?

Pulverbeschichtung erfordert in der Regel eine kürzere Gesamtaushärtezeit im Vergleich zu Nasslack. Während die Pulverbeschichtung höhere Temperaturen zum Aushärten benötigt, ist der Prozess üblicherweise innerhalb von 10–20 Minuten abgeschlossen. Nasslack kann je nach Formulierung und Umweltbedingungen mehrere Stunden oder sogar Tage benötigen, um vollständig auszuhärten.

Kann Pulverbeschichtung auf allen Materialien angewendet werden?

Pulverbeschichtung eignet sich am besten für leitfähige Materialien wie Metalle und einige speziell vorbereitete Kunststoffe. Sie ist nicht geeignet für Materialien, die den erforderlichen hohen Aushärtetemperaturen (typischerweise 180–200 °C) nicht standhalten können. Nasslack bietet in Bezug auf die Substratverträglichkeit eine größere Flexibilität.

Welche Oberflächenbehandlung ist umweltfreundlicher?

Pulverbeschichtung gilt aufgrund von null VOC-Emissionen und der Möglichkeit, Overspray zu recyceln, allgemein als umweltfreundlicher. Während wasserbasierte Lacke verbesserte Umweltmerkmale aufweisen, stellen traditionelle lösemittelbasierte Lacke weiterhin Umweltproblee durch VOC-Emissionen und Entsorgungsanforderungen.