Moderne Filtrationstechnologie in industriellen Lackierkabinen

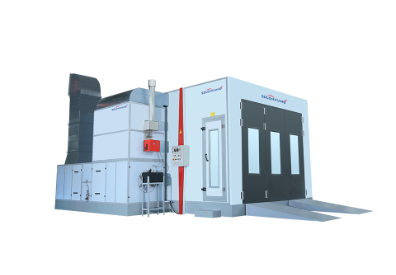

Industrielle Lackierkabinen sind in der Fertigung entscheidend, um hochwertige, gleichmäßige Lackierungen auf Produkten zu gewährleisten, von Autos und Maschinen bis hin zu Möbeln und Metallteilen. Ein entscheidender Faktor für ihre Leistungsfähigkeit ist die moderne Filtrationstechnologie, welche die Funktionsweise dieser Lackierkabinen revolutioniert hat. Moderne Filtersysteme schützen nicht nur die Arbeiter und die Umwelt, indem sie schädliche Partikel und Dämpfe entfernen, sondern sie verbessern auch die Lackqualität, reduzieren Abfall und steigern die Effizienz. Dieser Leitfaden erläutert die modernen Filtrationstechnologien, die in heutigen industriellen Lackierkabinen eingesetzt werden, ihre Funktionen, Vorteile und wie sie zu besseren industriellen Lackierprozessen beitragen.

Warum Filtration in industriellen Lackierkabinen wichtig ist

Industrielle Lackierkabinen verwenden Sprühwaffen zum Auftragen von Lacken, Grundierungen und Beschichtungen, wodurch winzige Lackpartikel (Überschussnebel) und flüchtige organische Verbindungen (VOCs) in die Luft freigesetzt werden. Ohne effektive Filtration können diese Kontaminanten:

- Die Gesundheit der Mitarbeiter beeinträchtigen und Atemwegserkrankungen oder Hautreizungen verursachen.

- Die Umwelt schädigen, indem Schadstoffe in die Luft abgegeben werden.

- Lackierungen ruinieren, da Überschussnebel-Partikel auf nassen Lack gelangen und Fehler wie Klumpen oder Unebenheiten verursachen.

- Geräte verstopfen und somit häufige Ausfälle sowie höhere Wartungskosten verursachen.

Moderne Filtersysteme beheben diese Probleme, indem sie den Lackiernebel auffangen, schädliche Dämpfe entfernen und für eine saubere Luft im Innen- und Außenbereich der Kabine sorgen.

Wichtige moderne Filtersysteme in industriellen Lackierkabinen

Moderne industrielle Lackierkabinen verwenden eine Kombination aus Filtrationssystemen, um verschiedene Arten von Verunreinigungen zu behandeln. Jede Technologie zielt auf spezifische Partikel oder Dämpfe ab und gewährleistet so eine umfassende Luftreinigung:

1. Trockenfiltersysteme

Trockenfiltration ist die verbreitetste Technologie in industriellen Lackierkabinen und verwendet poröse Materialien, um Lackiersprühpartikel einzufangen. Neue Entwicklungen haben diese Systeme effizienter und langlebiger gemacht:

- Vorfilter : Dies sind die erste Verteidigungslinie und fangen große Lackiersprühpartikel (5–10 Mikron oder größer). Sie bestehen in der Regel aus Glasfaser, Polyester oder Zellulose, die in gefältelter oder mehrschichtiger Bauweise angeordnet sind, um die Oberfläche zu maximieren. Hochentwickelte Vorfilter verwenden elektrostatisch geladene Materialien, die Partikel anziehen und die Abscheideeffizienz um bis zu 30 % verbessern können im Vergleich zu herkömmlichen Filtern.

- Hauptfilter : Nach den Vorfiltern fangen die Hauptfilter kleinere Partikel ein (1–5 Mikron). Hochwertige Hauptfilter, wie solche aus synthetischem Medium oder Aktivkohle-Gemischen, können bis zu 99 % des feinen Sprühnebels abfangen. Einige verwenden ein Medium mit gestaffelter Dichte, bei dem das Filtermaterial von vorne nach hinten immer dichter wird. Dadurch können mehr Partikel eingefangen werden, ohne dass der Filter rasch verstopft.

- HEPA-Filter : Für ultrafeine Partikel (0,3 Mikron oder kleiner) werden in Spezialkabinen, wie z. B. zum Lackieren von Medizintechnik oder Elektronik, HEPA-Filter (High-Efficiency Particulate Air) verwendet. Sie verhindern, dass winzige Partikel in den Arbeitsbereich oder das Endprodukt gelangen.

Trockenfiltersysteme sind beliebt, da sie einfach zu installieren sind, wenig Wartung benötigen und mit den meisten Lackarten funktionieren, einschließlich wasserbasierter und lösemittelhaltiger Beschichtungen.

2. Nassfiltersysteme

Nassfiltrations- (oder Wasserwäsche-) Systeme nutzen Wasser, um Sprühnebel einzufangen, und sind daher ideal für Industrielackierkabinen mit hohem Sprühnebelaufkommen:

- Wie sie funktionieren : Luft mit Overspray wird in einen Wasserfall oder eine Sprühkammer geleitet. Die Farbpartikel vermengen sich mit Wasser und bilden Schlamm, der gesammelt und entfernt wird. Die gereinigte Luft tritt anschließend nach dem Durchlaufen eines Entfeuchters (ein Schirm, der Wassertropfen entfernt) aus der Kabine aus.

- Fortschritte : Moderne Nasssysteme verwenden zirkulierendes Wasser mit Zusatzstoffen (wie Flockungsmitteln), die dazu beitragen, dass sich die Farbpartikel verklumpen und somit leichter entfernt werden können. Einige Systeme beinhalten auch Ultraschall-Düsen, die einen feinen Wasserdunst erzeugen und dadurch die Effizienz bei der Erfassung kleiner Overspray-Partikel verbessern.

- Vorteile : Nassfilter bewältigen starken Overspray besser als Trockenfilter und reduzieren so den Aufwand für häufige Filterwechsel. Sie tragen auch zur Staubkontrolle bei und verringern Brandrisiken, da das Wasser die Luft kühlt und entzündbare Dämpfe unterdrückt.

Nasssysteme werden häufig in der Automobil- und Großmaschinenlackierung eingesetzt, bei denen hohe Sprühgeschwindigkeiten erhebliche Mengen an Overspray erzeugen.

3. Aktivkohlefilter zur Entfernung flüchtiger organischer Verbindungen (VOC)

Flüchtige organische Verbindungen (VOCs) sind Chemikalien, die von lösemittelhaltigen Farben freigesetzt werden und toxisch sein können sowie zur Luftverschmutzung beitragen. Kohlefiltrationstechnologie zielt auf diese schädlichen Gase ab:

- Filter aus Aktivkohle : Diese Filter verwenden porösen Aktivkohle, die über eine große Oberfläche verfügt, um VOC-Moleküle zu adsorbieren (anzuziehen und festzuhalten). Die winzigen Poren der Kohle ziehen VOCs an und halten sie fest, sodass sie nicht in die Luft entweichen können.

- Fortgeschrittene Designs : Moderne Kohlefilter verwenden imprägnierte Kohle (mit Chemikalien wie Kaliumpermanganat behandelt), um gezielt bestimmte VOCs zu bekämpfen und die Effizienz der Entfernung zu verbessern. Einige Systeme enthalten zudem katalytische Oxidatoren, die VOCs in unschädliches Wasser und Kohlendioxid abbauen und dadurch den Austausch der Kohle reduzieren.

- Integration : Kohlefilter werden häufig nach Partikelfiltern eingesetzt, um sicherzustellen, dass zunächst der Overspray entfernt wird und anschließend die VOCs aus der gereinigten Luft herausgefiltert werden. Dieser zweistufige Prozess gewährleistet, dass sowohl Partikel als auch Gase effektiv gefiltert werden.

Kohlefiltration ist entscheidend, um den Umweltvorschriften zu entsprechen, die VOC-Emissionen aus industriellen Prozessen begrenzen.

4. Elektrostatische Filtration

Die elektrostatische Filtration nutzt elektrische Ladungen, um feine Partikel einzufangen, und bietet eine hohe Effizienz bei kleinen Overspray-Mengen:

- Wie es funktioniert : Luft tritt in eine Ionisationskammer ein, in der die Partikel mit einer positiven elektrischen Ladung versehen werden. Anschließend passieren sie eine Sammelplatte mit negativer Ladung, welche die geladenen Partikel anzieht und festhält. Reine Luft verlässt das System.

- Fortschritte : Moderne elektrostatische Systeme verwenden energieeffiziente Ionisatoren, die den Stromverbrauch senken, bei gleichzeitig hoher Partikelauffangrate. Zudem beinhalten sie selbstreinigende Funktionen (wie automatisches Platenwaschen), um den Wartungsaufwand zu reduzieren.

- Bestes für : Elektrostatische Filter sind besonders gut darin, ultrafeine Partikel (kleiner als 1 Mikron) einzufangen, die trockene Filter möglicherweise übersehen. Sie werden in hochpräzisen Lackierprozessen eingesetzt, wie beispielsweise bei Luftfahrtkomponenten oder Luxusfahrzeuglackierungen.

5. HEPA- und ULPA-Filtration für Reinraumlackierkabinen

In Branchen, die äußerste Präzision erfordern (wie die Elektronik- oder Medizingeräteherstellung), verwenden Industrielackierkabinen HEPA- oder ULPA-Filter (Ultra-Low Penetration Air), um eine Reinraumumgebung zu schaffen:

- HEPA-Filter : Entfernen 99,97 % der Partikel mit einer Größe von 0,3 Mikron oder größer.

- ULPA-Filter : Noch effizienter, entfernen 99,999 % der Partikel mit einer Größe von 0,12 Mikron oder größer.

Diese Filter werden in Verbindung mit Laminar-Flow-Systemen verwendet, die saubere Luft gleichmäßig und kontinuierlich über das Produkt leiten. Dadurch wird verhindert, dass Schadstoffe auf dem frischen Lack landen, und eine makellose Oberfläche gewährleistet.

Vorteile fortschrittlicher Filtersysteme in Industrielackierkabinen

Die fortschrittliche Filtersystemtechnologie bietet zahlreiche Vorteile für industrielle Anwendungen:

1. Verbesserte Lackqualität

Saubere Luft im Lackierkabinett bedeutet, dass weniger Partikel auf dem nassen Lack landen und somit Fehler wie Staubschlieren, Orangenhaut (unregelmäßige Textur) oder Lauffehler reduziert werden. Dadurch sinken Nachbearbeitungsraten und es werden Zeit sowie Materialkosten gespart. Beispielsweise berichten Automobilwerke, die HEPA- und Kohlefilter verwenden, von bis zu 50 % weniger Lackierfehlern im Vergleich zu älteren Systemen.

2. Arbeitssicherheit und gesetzliche Vorschriften

Durch das Erfassen von Overspray und flüchtigen organischen Verbindungen (VOCs) schützen fortschrittliche Filtersysteme die Mitarbeiter davor, schädliche Substanzen einzuatmen. Dies hilft Unternehmen dabei, gesetzliche Arbeitsschutzvorschriften (wie OSHA-Regularien) einzuhalten und das Risiko von Berufskrankheiten zu verringern. Zudem wird verhindert, dass Emissionen die Umweltgrenzwerte überschreiten, wodurch Geldstrafen und Schäden am Unternehmensimage vermieden werden.

3. Geringere Wartungsaufwendungen und Kosten

Moderne Filter halten aufgrund verbesserter Materialien und Designs länger. Gradientendichte-Trockenfilter beispielsweise benötigen 30 % seltener einen Austausch als herkömmliche Filter. Nasssysteme mit automatischer Schlammentfernung reduzieren den manuellen Reinigungsaufwand. Langfristig gleichen diese Einsparungen die anfänglichen Kosten fortschrittlicher Filtersysteme aus.

4. Energieeffizienz

Neue Filtersysteme sind darauf ausgelegt, mit energieeffizienten Ventilatoren und Pumpen zu arbeiten. Elektrostatische Filter verbrauchen beispielsweise weniger Strom als ältere Modelle, während effiziente Luftstrom-Designs den Energiebedarf zur Luftumwälzung in der Kabine senken. Dies reduziert den gesamten Energieverbrauch und die Betriebskosten.

5. Vielseitigkeit für verschiedene Lacke

Fortschrittliche Filtertechnik verarbeitet eine breite Palette von Lacken, darunter wasserbasierte, lösemittelbasierte und Pulverlacke. Diese Flexibilität erlaubt es Herstellern, zwischen verschiedenen Lacktypen zu wechseln, ohne das gesamte Filtersystem auszutauschen, wodurch die Produktion flexibler wird.

Aspekte bei der Auswahl der Filtertechnologie

Die Auswahl des richtigen Filtersystems für eine industrielle Lackierkabine hängt von mehreren Faktoren ab:

- Lacktyp : Lösungsmittelbasierte Lacke setzen mehr VOCs frei und erfordern daher eine Aktivkohlefiltration. Wasserbasierte Lacke erzeugen mehr Overspray, weshalb Nassfilter oder hochwertige Trockenfilter besser geeignet sind.

- Produktionsvolumen : Hochleistungskabinen (z. B. in Automobilproduktionslinien) benötigen leistungsstarke Systeme wie Nassfiltration zur Behandlung von starkem Overspray. Niedrigvolumenkabinen können aus Kostengründen Trockenfilter verwenden.

- Regulierungsanforderungen : Regionen mit strengen VOC-Grenzwerten (wie Europa oder Kalifornien) benötigen Aktivkohle- oder katalytische Filtersysteme. Reinraumanwendungen erfordern HEPA/ULPA-Filter, um Präzisionsstandards zu erfüllen.

- Wartungsfähigkeit : Nasssysteme benötigen mehr Wasser- und Schlammmanagement, während Trockenfilter regelmäßig ausgetauscht werden müssen. Wählen Sie ein System, das zu den Wartungsressourcen Ihrer Anlage passt.

FAQ

Wie oft müssen die Filter in industriellen Lackierkabinen ausgetauscht werden?

Es hängt vom System ab: Trockene Vorfilter müssen in Hochleistungsständen alle 1–2 Wochen ausgetauscht werden, während Hauptfilter 1–3 Monate halten. Aktivkohlefilter halten in der Regel 3–6 Monate, und HEPA-Filter können bei ordnungsgemäßer Wartung 6–12 Monate halten.

Können fortschrittliche Filtersysteme den Lackabfall reduzieren?

Ja. Durch eine effiziente Erfassung von Overspray geht weniger Lack verloren, und weniger Fehler bedeuten weniger Nacharbeit (die Lack verschwendet). Einige Systeme ermöglichen sogar das Recycling von Overspray bei bestimmten Lackarten.

Sind Nassfiltersysteme für große industrielle Lackierkabinen besser als Trockensysteme?

Nasssysteme sind für große Kabinen mit hohem Overspray-Aufkommen oft besser geeignet, da sie hohe Partikelbelastungen bewältigen können, ohne häufig die Filter wechseln zu müssen. Sie benötigen jedoch mehr Wasser und erfordern eine Entsorgung des entstehenden Schlamms.

Erhöhen fortschrittliche Filtersysteme die Energiekosten?

Nein, moderne Systeme sind darauf ausgelegt, energieeffizient zu sein. Verbesserte Luftstromkonstruktionen und komponenten mit geringem Energieverbrauch (wie elektrostatische Ionisatoren) reduzieren den Energieverbrauch im Vergleich zu älteren, weniger effizienten Filteranlagen.

Wie helfen Filtersysteme bei der Einhaltung von Umweltvorschriften?

Sie binden flüchtige organische Verbindungen (VOCs) und Partikel, wodurch sichergestellt wird, dass die Emissionen unterhalb der gesetzlichen Grenzwerte bleiben, die von Behörden wie der EPA festgelegt wurden. Dies vermeidet Geldstrafen und hilft Unternehmen, ihre Nachhaltigkeitsziele zu erreichen.

Inhaltsverzeichnis

- Moderne Filtrationstechnologie in industriellen Lackierkabinen

- Warum Filtration in industriellen Lackierkabinen wichtig ist

- Wichtige moderne Filtersysteme in industriellen Lackierkabinen

- 5. HEPA- und ULPA-Filtration für Reinraumlackierkabinen

- Vorteile fortschrittlicher Filtersysteme in Industrielackierkabinen

- Aspekte bei der Auswahl der Filtertechnologie

-

FAQ

- Wie oft müssen die Filter in industriellen Lackierkabinen ausgetauscht werden?

- Können fortschrittliche Filtersysteme den Lackabfall reduzieren?

- Sind Nassfiltersysteme für große industrielle Lackierkabinen besser als Trockensysteme?

- Erhöhen fortschrittliche Filtersysteme die Energiekosten?

- Wie helfen Filtersysteme bei der Einhaltung von Umweltvorschriften?