Effiziente Luftstromsysteme für eine optimale Lackverteilung

Ausgewogene Druckzonen zur Eindämmung von Overspray

Ein ausgewogenes Druckzonenmanagement ist entscheidend, um das Verspritzungsaufkommen in Spritzkabinen zu minimieren. Durch eine gezielte Steuerung des Luftstroms wird sichergestellt, dass Farbpartikel effizient eingefangen werden, wodurch die Oberflächenqualität verbessert wird. Maßnahmen wie die Anpassung der Gebläsedrehzahlen und die Optimierung der Kanalstruktur spielen eine wesentliche Rolle bei der Erstellung dieser Druckzonen und tragen somit aktiv zur Reduzierung von Overspray bei. Laut Branchenstandards können optimierte Drucksysteme das Versprühverluste um bis zu 30 % senken, was erhebliche Kosteneinsparungen und eine verbesserte Einhaltung von Umweltvorschriften bedeutet. Ausgewogene Druckzonen verbessern nicht nur die Lackverteilung, sondern tragen auch zu einer höheren Arbeitssicherheit bei.

Anpassbare Luftströmungsmuster für Automobil-Lackierkabinen

Anpassbare Luftströmungsmuster in Automobil-Lackierkabinen bieten klare Vorteile für verschiedene Lacke und Oberflächen. Durch die Anpassung der Luftströmung an spezifische Anforderungen lässt sich sowohl die Effizienz als auch die Qualität des Endprodukts verbessern. Laminare Luftströmung ist beispielsweise ideal für Klarlacke, während Abwärtsströmung am besten für Basislacke geeignet ist. Fallstudien aus mehreren Einrichtungen haben gezeigt, dass individuelle Luftströmungslösungen Lackierfehler um 25 % reduzieren können, wodurch die Oberflächenqualität gesteigert wird. Branchenexperten sind der Ansicht, dass Individualisierung entscheidend ist, um Lackabfall zu minimieren und hochwertige Oberflächen zu erzielen, insbesondere in anspruchsvollen Automobilindustrien.

Energie-Rückgewinnungslüftung in industriellen Spritzkabinen

Energie-Rückgewinnungslüftung (ERV) Systeme in industriellen Spritzkabinen verändern die Energieeffizienz und Umweltbelastung. Diese Systeme nutzen Wärme aus der Abluft, um die einströmende Luft vorzuheizen, und reduzieren dadurch erheblich die Energiekosten. Ein Energieaudit in einer mittelgroßen Anlage zeigte Einsparungen von bis zu 20 % beim Energieverbrauch nach der Implementierung von ERV-Systemen (Energie-Rückgewinnungs-Ventilation). Jenseits der Kosteneinsparungen leisten ERV-Systeme einen positiven Beitrag zum Umweltschutz, indem sie den CO2-Fußabdruck von Spritzkabinenbetrieben verringern. Sie bieten eine effektive Strategie für Unternehmen, die Leistungsfähigkeit und Nachhaltigkeit vereinen möchten, und stellen somit eine attraktive Lösung für zukunftsorientierte Anbieter von Industrie-Spritzkabinen dar.

HEPA-Filtersysteme in der Konstruktion industrieller Spritzkabinen

HEPA-Filtersysteme spielen bei der Einhaltung der Luftreinheitsstandards in industriellen Spritzkabinen eine entscheidende Rolle. Diese Filter sind bekannt dafür, Partikel mit einer Effizienz von bis zu 99,97 % abzuscheiden und somit eine sicherere und sauberere Arbeitsumgebung zu gewährleisten. Laut brancheninternen Leistungsdaten sind HEPA-Filter besonders in Spritzkabinen effektiv, da sie Schwebeteilchen aus der Luft entfernen, die sowohl die Oberflächenqualität als auch die Gesundheit der Mitarbeiter beeinträchtigen können. In bestimmten Branchen schreiben Behörden den Einsatz von HEPA-Filteranlagen vor, um strengen Umweltvorschriften gerecht zu werden, was ihre Bedeutung im Betrieb von Spritzkabinen unterstreicht.

Aktivkohlefilter zur VOC-Emissionskontrolle

Aktivkohlefilter sind entscheidend für die Kontrolle von VOC-Emissionen während Spritzlackierprozessen und tragen somit zur Verbesserung der Luftqualität und Einhaltung von Vorschriften bei. Diese Filter funktionieren durch die Adsorption von VOCs mittels ihrer porösen Struktur und reduzieren schädliche Emissionen effektiv. Studien haben eine erhebliche Reduzierung der VOC-Konzentrationen in Umgebungen gezeigt, in denen Aktivkohlefilter eingesetzt werden. Die Einhaltung der Vorschriften zu VOC-Emissionen ist von großer Bedeutung, und diese Filter unterstützen Industrien dabei, strengen Standards gerecht zu werden, um Sicherheit und ökologische Verantwortung sicherzustellen.

Zyklon-Vorfilter für die Entfernung großer Partikel

Zyklon-Vorfilter sind äußerst effektiv bei der Entfernung großer Partikel aus dem Luftstrom in Spritzkabinensystemen. Sie funktionieren, indem sie eine Zentrifugalkraft erzeugen, die größere Partikel vom Luftstrom trennt und dadurch Verstopfungen der Filter sowie folgende Wartungskosten stark reduziert. Daten zeigen, dass der Einsatz von Zyklon-Vorfiltern die Lebensdauer nachgeschalteter Filter verlängern kann, indem sie die Häufigkeit von Verstopfungen verringern. Zu den bewährten Praktiken für die Integration dieser Filter gehört die Anpassung bestehender Spritzkabinensysteme, um die Effizienz zu maximieren und einen reibungslosen Betrieb sicherzustellen.

Feuchtemanagement für Spritzkabinenanwendungen im Möbelbereich

Die Feuchteregelung ist in Möbel-Spritzkabinen von entscheidender Bedeutung und beeinflusst die Haftung sowie die Oberflächenqualität erheblich. Schwankende Feuchtigkeitswerte während des Beschichtungsvorgangs können zu Defekten wie Blasenbildung, Rissbildung oder schwacher Haftung führen und somit die Langlebigkeit sowie das Erscheinungsbild des Produkts beeinträchtigen. Erfolgreiches Feuchtigkeitsmanagement in der Möbelproduktion wird anhand mehrerer Fallstudien verdeutlicht, die zeigen, wie eine kontrollierte Luftfeuchtigkeit zu einer überlegenen Oberflächenqualität führt. Forschungen deuten darauf hin, dass die optimale Luftfeuchtigkeit für Beschichtungen im Möbelbereich allgemein zwischen 40 und 60 % liegt. Die Einhaltung dieser Werte gewährleistet eine gleichmäßigere Applikation und verbessert den Schutz der Beschichtung gegenüber Umwelteinflüssen.

Temperaturregelung bei Aushärteprozessen in Ofenspritzkabinen

Eine präzise Temperaturregelung bei Aushärteprozessen in Ofensprühkabinen ist entscheidend für die Integrität und Festigkeit des Beschichtungsergebnisses. Zu niedrige oder schwankende Temperaturen können zu unvollständiger Aushärtung führen, was eine schlechte Haftung und geringere Langlebigkeit verursacht. Verschiedene Beschichtungen erfordern spezifische Temperaturbereiche; beispielsweise benötigen Pulverbeschichtungen oft Aushärtebedingungen zwischen 160 °C und 210 °C. Fachleute betonen Verbesserungen bei der Temperaturregeltechnik, wie Infrarot- und Konvektionsöfen, welche den Energieverbrauch optimieren und die Effizienz der Aushärtung in diesen Kabinen steigern. Diese Technologien verbessern nicht nur die Qualität der Oberflächen, sondern tragen auch zur Reduzierung des Energieverbrauchs bei und unterstützen moderne Nachhaltigkeitsziele.

Automatisierte Umweltüberwachungssysteme

Automatisierte Überwachungssysteme bieten erhebliche Vorteile bei der Steuerung des Klimas in industriellen Spritzkabinen. Diese Systeme nutzen IoT-Technologie, um Echtzeitdaten zu liefern, die es ermöglichen, präzise Anpassungen vorzunehmen, um optimale Temperatur- und Feuchtigkeitswerte aufrechtzuerhalten. Die Integration von IoT-Technologie erlaubt eine umfassende Datenerfassung und -analyse, wodurch die Betriebsbedingungen kontinuierlich optimiert werden können. Unternehmen, die automatisierte Klimasteuerungssysteme einbinden, berichten von einer verbesserten Betriebseffizienz durch den reduzierten manuellen Aufwand für Überwachung und Anpassung, weniger menschliche Fehler sowie konsistenten Umweltbedingungen, was letztendlich zu höherer Produktivität und verbesserter Qualitätskontrolle im Spritzprozess führt.

Explosionssichere Beleuchtung für die Sicherheit in Fahrzeugspritzkabinen

Explosionsgeschützte Beleuchtung ist in Fahrzeuglackierkabinen aufgrund des Vorhandenseins von entflammbaren Materialien entscheidend. Diese Umgebungen erfordern spezialisierte Beleuchtungslösungen, um Zündungen durch elektrische Komponenten zu verhindern und somit die Sicherheit von Personal und Ausrüstung zu gewährleisten. Laut industriellen Sicherheitsberichten hat die Einführung von explosionsgeschützter Beleuchtung in Gefahrenbereichen die Anzahl von bekleidungsbedingten Bränden deutlich reduziert. Durch die Einhaltung strenger Vorgaben und Normen, wie sie beispielsweise von der National Fire Protection Association (NFPA) festgelegt wurden, müssen solche Lichtquellen in schützenden Gehäusen untergebracht sein, um Funkenbildung zu verhindern. Solche Maßnahmen verdeutlichen die wesentliche Rolle, die explosionsgeschützte Beleuchtung bei der Aufrechterhaltung einer sicheren Umgebung in Lackierkabinen spielt.

Feuerfeste Isolationsmaterialien

In Spritzkabinen sind feuerbeständige Isoliermaterialien unerlässlich, um Brandgefahren zu verringern. Diese Materialien schützen die Kabinenstruktur und die industrielle Umgebung vor möglichen Brandereignissen. Rechtsvorschriften, wie sie beispielsweise von der Occupational Safety and Health Administration (OSHA) erlassen werden, schreiben den Einsatz feuerbeständiger Isolierung in industriellen Anwendungen vor, um sowohl das Personal als auch die betriebliche Infrastruktur zu schützen. Laut Branchenstatistiken hat der Einsatz von feuerbeständigen Isoliermaterialien das Brandrisiko in Spritzkabinen deutlich reduziert. Durch die Verwendung von Materialien, die diesen Sicherheitsstandards entsprechen, können Hersteller Brandrisiken minimieren und eine sicherere Arbeitsumgebung gewährleisten.

Not-Aus-Systeme und OSHA-Konformität

Notausstopp-Systeme sind für die Sicherheit in Spritzkabinen von entscheidender Bedeutung und stellen eine wesentliche Verteidigungslinie gegen unvorhergesehene Unfälle dar. Diese Systeme sind so konzipiert, dass sie den Kabinenbetrieb sofort stoppen und dadurch potenzielle Gefahren für Mitarbeiter und Maschinen verhindert werden. Die Einhaltung der OSHA-Vorschriften, welche die Notwendigkeit effektiver Notaus-Mechanismen in industriellen Umgebungen vorschreiben, ist zwingend erforderlich. Beispielsweise haben vergangene Sicherheitsvorfälle, bei denen Notausstopp-Systeme zum Einsatz kamen, deren Wichtigkeit unterstrichen. Diese Systeme tragen nicht nur zur Sicherheit bei, sondern entsprechen auch branchenüblichen Standards und schaffen somit eine sicherere Arbeitsumgebung in Spritzkabinen.

Touchscreen-Oberflächen zur Prozessanpassung

Touchscreen-Oberflächen haben die Lackierkabinen-Bedienung revolutioniert und bieten bisher unerreichte Anpassungs- und Überwachungsmöglichkeiten. Diese modernen Oberflächen ermöglichen es Bedienern, Einstellungen wie Luftdruck, Temperatur und Sprühmuster mühelos anzupassen, wodurch die Prozesseffizienz erheblich gesteigert wird. Benutzer berichten häufig von deutlichen Verbesserungen bei der Arbeitsgeschwindigkeit und Qualitätssicherung und führen diese Vorteile auf die intuitive Bedienung durch Touchscreen-Technologie zurück. Zudem sind Touchscreen-Systeme zwar benutzerfreundlich, benötigen jedoch möglicherweise eine erste Schulung für die Bediener, um ihre Funktionsvielfalt vollständig nutzen zu können. Diese vorab investierte Schulungszeit stellt sicher, dass das Personal die Oberflächen effektiv einsetzen kann, um die Kabinenleistung zu optimieren, wodurch Ausfallzeiten reduziert und die Produktivität gesteigert werden.

IoT-verbundene Überwachung von Industrielackierkabinen

IoT-Konnektivität in industriellen Spritzkabinen ist ein Game-Changer für verbessertes Monitoring und Kontrolle. Durch die Integration von IoT-Technologien können Unternehmen Echtzeitdaten zur Geräteleistung und Umweltbedingungen erfassen, was zu besseren operativen Ergebnissen führt. Beispielsweise haben Unternehmen, die IoT-Lösungen anwenden, eine Reduzierung des Energieverbrauchs und von Lackabfällen festgestellt, dank präziser Steuerung der Sprühparameter. Trotz dieser Vorteile bestehen dennoch Herausforderungen, wie Datensicherheit und die Komplexität, IoT in bestehende Systeme zu integrieren, welche anfängliche Hürden darstellen können. Mit sorgfältiger Planung und Expertise lassen sich diese Probleme bewältigen und enormes Potenzial für die Prozessoptimierung erschließen.

Voreingestellte Programme für reproduzierbare Oberflächenqualität

Voreingestellte Programme spielen eine entscheidende Rolle bei der Gewährleistung einer einheitlichen Oberflächenqualität über mehrere Produktionsläufe hinweg. Indem sie es den Bedienern ermöglichen, vorab Einstellungen wie Sprühgeschwindigkeit und Druck zu definieren, minimieren diese Programme Schwankungen und sorgen für ein gleichmäßiges Produktergebnis. Zahlreiche Fallstudien zeigen, wie automatisch voreingestellte Parameter erhebliche Reduktionen von Fertigungsfehlern und Materialabfällen bewirken. Zudem trägt die Verwendung voreingestellter Programme nicht nur zur Konsistenz der Oberflächengüte bei, sondern steigert auch die Arbeits-effizienz, indem sie den Einrichteprozess vereinfacht und letztendlich Zeit und Ressourcen spart. Dieser Ansatz ist mit nachhaltigen Praktiken vereinbar, da er den Ressourcenverbrauch reduziert und die Ausgangsqualität maximiert.

Energieeffiziente Motoren für industrielle Lackierkabinen-Lieferanten

Energieeffiziente Motoren spielen eine entscheidende Rolle bei der Minimierung der Betriebskosten und Steigerung der Nachhaltigkeit für Anbieter von Spritzkabinen. Durch die Integration dieser Motoren können Kabinen ihren Energieverbrauch erheblich senken, was zu geringeren Betriebsausgaben führt. Ein Bericht stellte fest, dass der Einsatz energieeffizienter Technologien in Spritzkabinen Energieeinsparungen von bis zu 30 % ermöglichen kann, wodurch deren Bedeutung auf dem heutigen umweltbewussten Markt unterstrichen wird (KnowledgeHub Research). Beispielsweise sind Unternehmen wie Global Finishing Solutions Vorreiter, die durch den Einsatz effizienter Motoren in ihren Spritzkabinen Nachhaltigkeit fördern. Solche Beispiele setzen Maßstäbe und dienen als Benchmark für andere Hersteller, die ihre betriebliche Effizienz steigern und gleichzeitig zur Umweltverträglichkeit beitragen möchten.

Geschlossene Wasseraufbereitungssysteme

Geschlossene Wasseraufbereitungssysteme bieten eine nachhaltige Lösung zur Reduzierung des Wasserbedarfs und zur Minimierung der Abwasserentstehung in Spritzkabinen. Diese Systeme recyceln und nutzen das während des Spritzlackierprozesses verwendete Wasser erneut, wodurch Wasserressourcen geschont und die Umweltbelastung verringert wird. Nachweislich können solche Systeme bis zu 90 % des Wassers sparen, das in herkömmlichen Spritzkabinen üblicherweise verbraucht wird, wodurch die Abwasserproduktion drastisch reduziert wird. Sie beinhalten fortschrittliche Filtrationstechnologien, die eine Kompatibilität mit bestehenden Kabinenkonfigurationen gewährleisten und somit eine einfache Integration ermöglichen. Diese Methode unterstützt nicht nur nachhaltige Praktiken, sondern führt auch zu langfristigen Kosteneinsparungen und hilft, strengeren Umweltvorschriften gerecht zu werden.

Aus recycelbarem Material hergestellt

Der Trend hin zur Verwendung recycelbarer Materialien beim Bau von Spritzkabinen gewinnt an Fahrt, was eine Verschiebung hin zu nachhaltigeren industriellen Praktiken widerspiegelt. Der Einsatz recycelbarer Materialien verringert die ökologische Bilanz, da diese Materialien zurückgewonnen und wiederverwendet werden können und somit der Bedarf an Rohressourcen reduziert wird. Dieser Ansatz trägt erheblich zum Umweltschutz und zu Kosteneinsparungen bei und ist mit den globalen Nachhaltigkeitszielen abgestimmt. Daten zeigen, dass der Einsatz nachhaltiger Materialien zu geringeren Herstellungskosten sowie einer Vereinfachung der Einhaltung gesetzlicher Vorschriften führen kann, da weniger Emissionen und Abfälle entstehen. Dieser Trend ist ein bedeutender Schritt hin zur Transformation der Industrie und zeigt, wie umweltfreundliche Baupraktiken zu konkreten Vorteilen führen können.

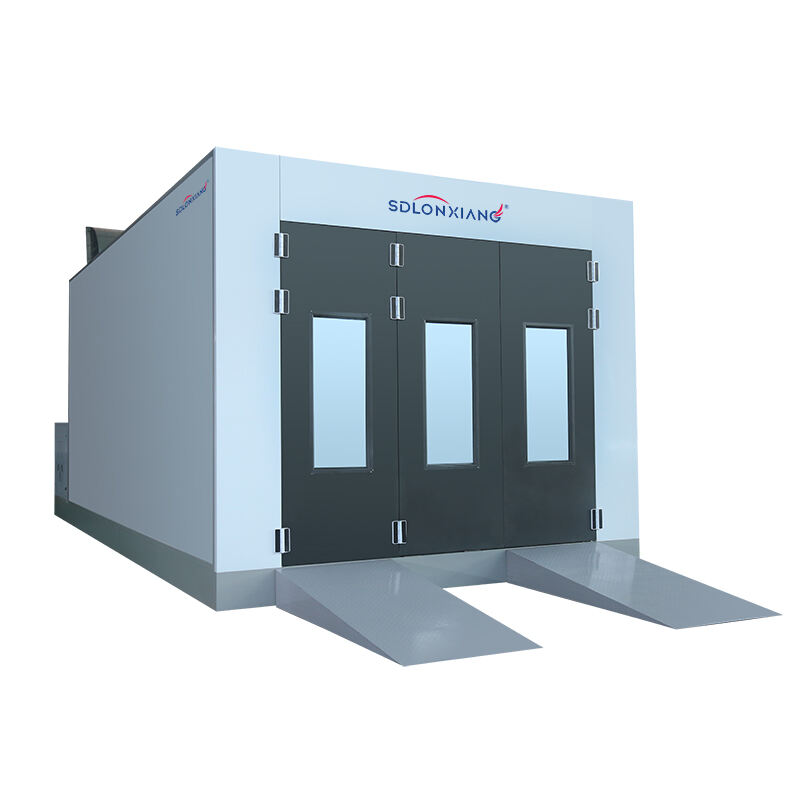

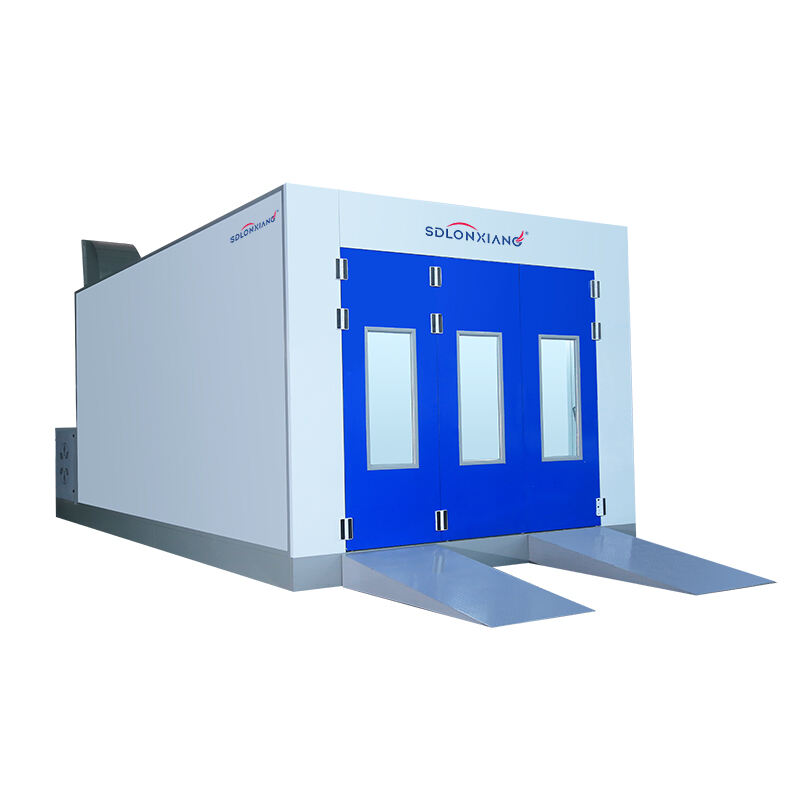

Modulare Designs für den Einsatz in mehreren Branchen

Modulare Designs haben die Verwendung von Spritzkabinen in verschiedenen Branchen revolutioniert und bieten bisher unerreichte Anpassungsfähigkeit. Diese Designs ermöglichen es Industrien, Spritzkabinen schnell an ihre spezifischen Anforderungen anzupassen und somit rasch zwischen unterschiedlichen Betriebsbedingungen zu wechseln. Ein Unternehmen kann beispielsweise modulare Spritzkabinen problemlos an verschiedene Größen und Arten von Produkten anpassen, wodurch die Flexibilität gesteigert wird. Eine bedeutende Fallstudie betrifft ein Möbelherstellungsunternehmen, das ein modulares Kabinendesign erfolgreich an neue, größere Möbelmodelle angepasst hat, um den Produktionsprozess zu optimieren und die Ausbringung zu erhöhen. Die wirtschaftlichen Vorteile modularer Spritzkabinen sind bemerkenswert; sie reduzieren die Notwendigkeit, häufig neue Geräte anzuschaffen oder bestehende Anlagen komplett auszutauschen, was langfristig erhebliche Kosteneinsparungen mit sich bringt. Diese Anpassbarkeit steigert nicht nur die betriebliche Effizienz, sondern stellt auch sicher, dass Unternehmen in unterschiedlichen Branchen wettbewerbsfähig bleiben.

Schwerlastkonstruktion für Luftfahrtanwendungen

Im anspruchsvollen Luftfahrtsektor sind Schwerlast-Spritzkabinen unverzichtbar, um die strengen Anforderungen an Leistung und Sicherheit zu erfüllen. Anwendungen in der Luftfahrt benötigen Kabinen, die extremen Bedingungen standhalten können, wie z.B. hohen Luftströmungsgeschwindigkeiten und präzisen Temperaturregelungen, um eine optimale Beschichtung großer, komplexer Flugzeugkomponenten sicherzustellen. Ein Beispiel für luftfahrt-spezifische Konfigurationen sind Großkabinen mit verstärkten Strukturen und fortschrittlichen Filtersystemen, die mit den empfindlichen Materialien umgehen können, die in der Luftfahrt häufig verwendet werden. Industriestandards wie die Vorgaben der SAE International leiten bei der Planung und Konstruktion dieser Spritzkabinen und gewährleisten, dass sie strenge Qualitäts- und Sicherheitskriterien erfüllen. Es ist entscheidend, dass Spritzkabinen im Luftfahrtbereich diesen Standards entsprechen, um die Integrität und Leistungsfähigkeit der von ihnen gefertigten Komponenten zu gewährleisten, wodurch die Schwerlastkonstruktion zu einer unverzichtbaren Eigenschaft wird.

Skalierbare Konfigurationen für die Serienproduktion

Skalierbare Konfigurationen in Spritzkabinen spielen eine entscheidende Rolle bei der Steigerung der Flexibilität für Serienproduktionsabläufe. Diese Konfigurationen ermöglichen es Unternehmen, die Größe und Funktionalität ihrer Spritzkabinen je nach sich ändernden Produktionsvolumens anzupassen, was besonders für Branchen mit schwankenden Nachfrageprofilen vorteilhaft ist. Statistische Daten zeigen, dass skalierbare Anlagen Effizienzsteigerungen von bis zu 20 % bewirken können, da sie es ermöglichen, die Produktionskapazität ohne umfassende Systemüberholung schnell auszuweiten oder zurückzufahren. Eine Fallstudie eines Automobilzulieferers zeigte beispielsweise großen Erfolg nach der Einführung skalierbarer Spritzkabinenkonzepte, wodurch das Unternehmen Schichten von kleinen zu großen Serien effizient bewältigen konnte. Diese Anpassbarkeit stellt sicher, dass Produktionsprozesse sowohl kosteneffizient als auch reaktionsschnell gegenüber Marktanforderungen sind, wodurch Stillstandszeiten reduziert und die Ressourcennutzung maximiert wird.

FAQ

Wofür werden industrielle Spritzkabinen verwendet?

Industrielle Spritzkabinen dienen dazu, Produkten durch Spritzlackierverfahren eine Lackschicht oder andere Oberflächenbehandlungen aufzubringen. Sie bieten kontrollierte Umgebungen, um die Qualität und Effizienz der Beschichtung zu verbessern.

Welche Vorteile bieten Lüftungsanlagen mit Wärmerückgewinnung für Spritzkabinen?

Lüftungsanlagen mit Wärmerückgewinnung nutzen die Abwärme der Abluft, um die einströmende Luft vorzuheizen. Dadurch werden die Energiekosten erheblich reduziert und die ökologische Nachhaltigkeit verbessert.

Warum ist das Luftstrommanagement in industriellen Spritzkabinen wichtig?

Das Luftstrommanagement ist entscheidend, um Lackpartikel effektiv einzudämmen und Overspray zu minimieren. Dies gewährleistet eine hochwertige Oberflächenbehandlung, verringert die Umweltbelastung und erhöht die Arbeitssicherheit innerhalb der Kabine.

Welche Rolle spielen HEPA-Filter in Spritzkabinen?

HEPA-Filter in Spritzkabinen fangen Partikel mit hoher Wirksamkeit ab und sorgen somit durch die Entfernung von luftgetragenen Partikeln für ein sauberes und sicheres Arbeitsumfeld, die sowohl die Oberflächenqualität als auch die Gesundheit der Mitarbeiter beeinträchtigen können.

Wie sind skalierbare Konfigurationen bei Spritzkabinen vorteilhaft?

Skalierbare Konfigurationen ermöglichen es Spritzkabinen, sich an veränderte Produktionsvolumina anzupassen und steigern dadurch Flexibilität und betriebliche Effizienz, ohne dass eine komplette Systemerneuerung erforderlich ist.

Inhaltsverzeichnis

-

Effiziente Luftstromsysteme für eine optimale Lackverteilung

- Ausgewogene Druckzonen zur Eindämmung von Overspray

- Anpassbare Luftströmungsmuster für Automobil-Lackierkabinen

- Energie-Rückgewinnungslüftung in industriellen Spritzkabinen

- HEPA-Filtersysteme in der Konstruktion industrieller Spritzkabinen

- Aktivkohlefilter zur VOC-Emissionskontrolle

- Zyklon-Vorfilter für die Entfernung großer Partikel

- Feuchtemanagement für Spritzkabinenanwendungen im Möbelbereich

- Temperaturregelung bei Aushärteprozessen in Ofenspritzkabinen

- Automatisierte Umweltüberwachungssysteme

- Explosionssichere Beleuchtung für die Sicherheit in Fahrzeugspritzkabinen

- Feuerfeste Isolationsmaterialien

- Not-Aus-Systeme und OSHA-Konformität

- Touchscreen-Oberflächen zur Prozessanpassung

- IoT-verbundene Überwachung von Industrielackierkabinen

- Voreingestellte Programme für reproduzierbare Oberflächenqualität

- Energieeffiziente Motoren für industrielle Lackierkabinen-Lieferanten

- Geschlossene Wasseraufbereitungssysteme

- Aus recycelbarem Material hergestellt

- Modulare Designs für den Einsatz in mehreren Branchen

- Schwerlastkonstruktion für Luftfahrtanwendungen

- Skalierbare Konfigurationen für die Serienproduktion

- FAQ