Kernfunktionen industrieller Spritzkabinen in der Fertigung

Gesteuerte Umgebungen für präzise Beschichtungen

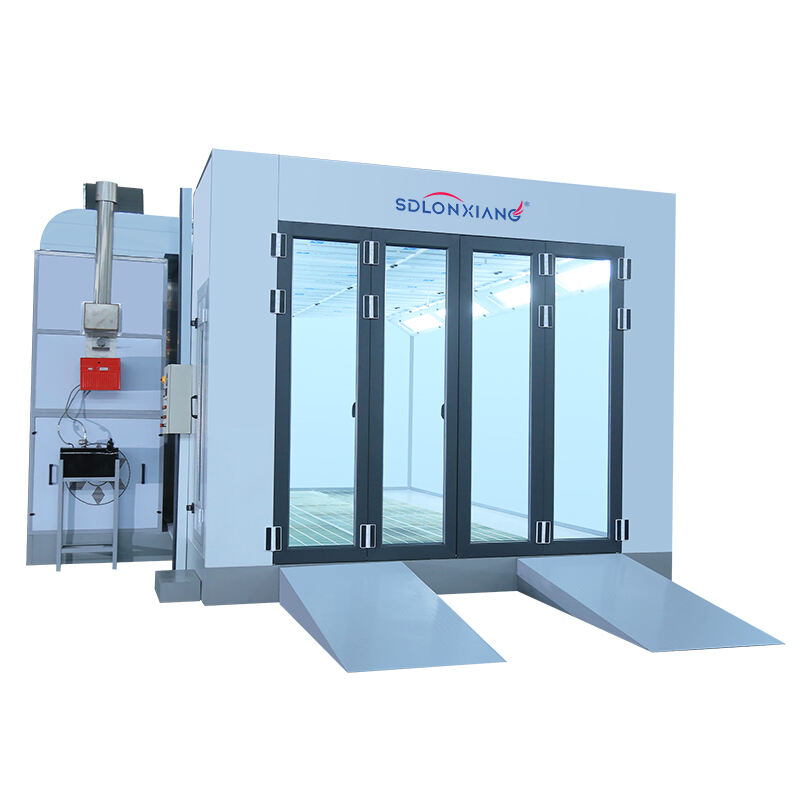

Industriellen Spritzkabinen schützen eine kontrollierte Umgebung, die für präzise Beschichtungen entscheidend ist. Indem sie die Auswirkungen äußerer Faktoren wie Staub und Temperaturschwankungen minimieren, gewährleisten diese Spritzkabinen eine konsistente Beschichtung. Diese Kontrolle führt zu hochwertigen Oberflächen und reduziert den Materialabfall erheblich. Laut der Environmental Protection Agency (EPA) ist die Regulierung der Luftqualität in diesen Bereichen nicht nur zur Einhaltung von Vorschriften, sondern auch zur Verbesserung der Arbeitssicherheit unerlässlich. Dies unterstreicht die Bedeutung von industriellen Spritzkabinen als zuverlässige Lösung zur Erzielung optimaler Beschichtungsergebnisse.

Luftstromsysteme zur Kontaminationsentfernung

Luftströmungssysteme in industriellen Spritzkabinen sind entscheidend, um einen sauberen Arbeitsplatz zu gewährleisten und eine hohe Produktqualität sicherzustellen. Sie sind darauf ausgelegt, Schadstoffe aus dem Spritzbereich effizient zu entfernen und sowohl die Produkte als auch die dort arbeitenden Personen wirksam zu schützen. Durch die Erzeugung von Unterdruckzonen verhindern diese Systeme, dass schädliche Dämpfe in die Werkstatt entweichen, wodurch die Sicherheit erhöht wird. Umweltstudien zeigen, dass diese Systeme die Emission flüchtiger organischer Verbindungen (VOC) um bis zu 90 % reduzieren können, was einen erheblichen Umweltvorteil darstellt. Damit macht eine angemessene Luftstrom-Steuerung jedes Luftströmungssystem zu einer unverzichtbaren Komponente jeder Spritzkabine.

Temperaturregelung zur optimalen Aushärtung

Die Temperaturregelung in industriellen Spritzkabinen spielt eine entscheidende Rolle beim Aushärteprozess von Beschichtungen. Eine gleichmäßige Temperaturkontrolle ist unerlässlich, um sicherzustellen, dass die Beschichtungen richtig haften und ihre volle Leistungsfähigkeit hinsichtlich Langlebigkeit und Oberflächenqualität erreichen. Studien zeigen, dass das Halten optimaler Aushärtemperaturen nicht nur die Qualität der Oberfläche verbessert, sondern die Trockenzeiten auch um bis zu 30 % verkürzen kann. Diese Effizienz bei der Aushärtung verkürzt nicht nur die Produktionszeiten, sondern trägt auch erheblich zur Gesamtbelastbarkeit der Beschichtung bei, wodurch die zentrale Bedeutung präziser Temperaturregelungssysteme in industriellen Spritzkabinen unterstrichen wird.

Anwendungen in der Automobilindustrie

Karosserieinstandsetzung und Fahrzeuglackierung

In der Automobilbranche spielen Spritzkabinen eine entscheidende Rolle bei Karosseriereparaturen und Fahrzeuglackierungen. Sie schaffen eine umgebungsreine Arbeitsumgebung, die qualitativ hochwertige Reparaturen und eine makellose Oberfläche gewährleistet. Für Fachkräfte, die daran arbeiten, Fahrzeuge in ihren ursprünglichen Zustand zurückzuversetzen, ist ein kontrollierter Arbeitsraum unerlässlich, um die optimale Haftung der Lacke zu gewährleisten und Oberflächenfehler zu minimieren. Es wird berichtet, dass der Einsatz spezialisierter Spritzkabinen diese Kundenzufriedenheitswerte um mehr als 25 % steigert und somit deren Bedeutung in der Branche unterstreicht.

Serienlackierung für OEMs

Original Equipment Manufacturer (OEMs) verlassen sich bei der Lackierung auf der Produktionslinie stark auf Spritzkabinen. Diese Anlagen ermöglichen eine schnelle Lieferung, während Qualität und Konsistenz der Lackanwendung gewahrt bleiben und die Produktionsdurchlaufzeiten erheblich reduziert werden. Die Automatisierung von Spritzkabinen ist ein entscheidender Fortschritt, der die Produktionsraten um bis zu 40 % steigern kann, ohne Abstriche bei der Qualität hinzunehmen. Diese Effizienz ist entscheidend, um den schnellen Anforderungen des Automobilmarktes gerecht zu werden.

Individualisierung durch Spezialbeschichtungen

Spraykabinen bieten auch die Flexibilität, die für die Individualisierung durch Spezialbeschichtungen benötigt wird. In der Automobilindustrie, in der optische Attraktivität und zusätzlicher Schutz einen hohen Stellenwert haben, ist diese Fähigkeit entscheidend. Die Möglichkeit, einzigartige Matten und Schutzoberflächen aufzubringen, ermöglicht es Herstellern, Produkte den Kundenwünschen entsprechend anzupassen. Interessanterweise zeigen Umfragen, dass etwa 60 % der Verbraucher bei der Wahl ihres Fahrzeugs individualisierbare Ausstattungsmerkmale bevorzugen, was die Nachfrage des Marktes nach Personalisierung unterstreicht und die zentrale Rolle verdeutlicht, die Spraykabinen bei der Erfüllung dieser Wünsche spielen.

Anforderungen im Luftfahrtsektor

Hitzeschutz-Beschichtungen

Die Luftfahrtindustrie hat einen kritischen Bedarf an hochtemperaturbeständigen Beschichtungen, die für die Zuverlässigkeit und Leistungsfähigkeit von Komponenten wie Turbinen und Abgassystemen unerlässlich sind. Diese Beschichtungen werden fachgerecht in Spezial-Spritzkabinen aufgebracht, die für die hohen Anforderungen der Luftfahrtumgebungen ausgelegt sind. Ein entscheidender Vorteil des Einsatzes solch fortschrittlicher Beschichtungen ist die erhebliche Steigerung der Lebensdauer der Bauteile, wobei Berichte eine Zunahme um bis zu 50 % belegen, was wiederum die Wartungskosten senkt. Dies gewährleistet nicht nur Sicherheit, sondern optimiert auch die betriebliche Effizienz in luftfahrttechnischen Anwendungen.

Korrosionsschutz für Flugzeugkomponenten

Korrosionsschutz ist ein entscheidender Aspekt der Flugzeugwartung, wobei Spritzkabinen besonders wichtig für die Aufbringung schützender Beschichtungen sind, die Komponenten vor schädlichen Einflüssen wie Salz und Feuchtigkeit schützen. Die effektive Umsetzung dieser Strategien verlängert die Lebensdauer von Flugzeugteilen, verbessert die Gesamtsicherheit und reduziert die Häufigkeit erforderlicher Wartungsarbeiten. Wie brancheninterne Daten belegen, kann bei Anwendung eines robusten Korrosionsschutzes eine Reduzierung der Wartungszeiten um etwa 20 % erreicht werden. Dies unterstreicht die entscheidende Rolle von Spritzkabinen bei der Gewährleistung der Integrität und Leistungsfähigkeit von Luftfahrtkomponenten.

Oberflächenbehandlung von Verbundwerkstoffen

Die Behandlung von Verbundwerkstoffen in der Luftfahrt ist entscheidend, um die Leistung zu optimieren und die Verträglichkeit mit nachfolgenden Beschichtungen sicherzustellen. Spezialisierte Spritzkabinen kommen zum Einsatz, um diese Materialien zu behandeln und die erforderlichen Bedingungen zu schaffen, um die Langlebigkeit zu erhöhen, ohne das Gewicht des Flugzeugs wesentlich zu steigern. Experten der Branche haben beobachtet, dass geeignete Oberflächenbehandlungen die Festigkeit von Verbundwerkstoffen um bis zu 30 % steigern können. Diese Verbesserung ist entscheidend, um die hohen Leistungsanforderungen in luftfahrttechnischen Anwendungen erfüllen zu können, was die Bedeutung präziser und effizienter Behandlungen in spezialisierten Spritzkabinen unterstreicht.

Branchenübergreifende Vielseitigkeit

Fertigung: Metallteile Grundierung

Spritzkabinen spielen in der Fertigungsindustrie, insbesondere bei der Grundierung von Metallteilen, eine bedeutende Rolle. Dieser Prozess ist entscheidend, um Oberflächen vor dem Lackieren und dem Auftragen von Beschichtungen vorzubereiten, was effizient innerhalb einer Spritzkabine erfolgen kann. Die kontrollierte Umgebung in einer Spritzkabine stellt sicher, dass die Verbindung zwischen Metall und Beschichtungsmaterial stark und langlebig ist. Experten der Branche haben darauf hingewiesen, dass eine effektive Grundierung die Haftkraft um über 40 % steigern kann, was zu einer hochwertigeren Oberfläche führt. Solche Verbesserungen erhöhen nicht nur die Langlebigkeit der Beschichtungen, sondern tragen auch zu einem professionellen Erscheinungsbild der Metallteile bei.

Fertigstellung bei der Möbelproduktion

Im Bereich der Möbelproduktion sind Spritzkabinen für die Endbearbeitungsstufen äußerst nützlich. Sie ermöglichen eine gleichmäßige Anwendung von Beizen und Schutzlacken, wodurch der ästhetische Wert des Stücks erheblich gesteigert wird. Traditionelle Verfahren zur Oberflächenbehandlung führen oft zu ungleichmäßigem Auftrag und starkem Overspray, was zu Ressourcenverschwendung und höheren Kosten führt. Spritzkabinen hingegen nutzen Technologie, um diese Probleme zu minimieren und somit die Kosteneffizienz zu verbessern. Statistische Analysen zeigen, dass der Einsatz von Spritzkabinentechnologie Möbelherstellern dabei helfen kann, ihre Endbearbeitungskosten um bis zu 25 % zu senken, wodurch nachhaltigere Produktionsverfahren unterstützt und die Gesamtrentabilität verbessert wird.

UV-Schutz für Kunststoffkomponenten

Die Anwendung von UV-Schutzbeschichtungen auf Kunststoffteilen ist eine weitere wichtige Verwendung von Spritzkabinen, insbesondere für Produkte, die Sonnenlicht ausgesetzt sind. Die Sicherstellung, dass Produkte ausreichend beschichtet sind, ermöglicht es ihnen, ihr Erscheinungsbild und ihre Funktion über die Jahre hinweg zu bewahren, wodurch sie ideal für den Außeneinsatz sind. Dieser Schutz ist entscheidend, da UV-Strahlen Kunststoffmaterialien im Laufe der Zeit erheblich abbauen können. Studien zeigen, dass das Auftragen von UV-Schutzbeschichtungen in Spritzkabinen die Lebensdauer von Kunststoffkomponenten um mehrere Jahre verlängern kann und sowohl ästhetische als auch funktionale Vorteile für den Außenbereich bietet.

Fortgeschrittene Spritzkabinentechnologien

Automatisierte Roboterlacksysteme

Die Integration automatisierter Roboterlacksysteme in Lackierkabinen ist ein Meilenstein für Präzision und Konsistenz bei der Lackieranwendung in verschiedenen Branchen. Diese Systeme reduzieren menschliche Fehlerquellen und bieten ein unübertroffenes Maß an Genauigkeit bei Lackieraufgaben. Zudem verkürzen sie die Produktionszeit erheblich und senken die Kosten. Berichte zeigen, dass Automatisierung den Durchsatz um mehr als 30 % steigern kann, was ihre Effizienz und Wirksamkeit unterstreicht. Diese Technologie kommt vor allem dem Automobilsektor, der Luftfahrtbranche und der Fertigung von Industriemaschinen zugute, wo präzises Lackieren von größter Bedeutung ist.

Energieeffiziente Aushärte-Lösungen

Moderne Spritzkabinen setzen zunehmend auf energieeffiziente Aushärtesysteme und setzen damit neue Maßstäbe bei der Reduzierung von Betriebskosten und Umweltbelastung. Diese Systeme nutzen fortschrittliche Aushärteverfahren, um Beschichtungen schneller vollständig zu aushärten und dabei weniger Energie zu verbrauchen. Branchenübergreifende Erfahrungen belegen, dass der Einsatz energieeffizienter Systeme den Energieverbrauch um bis zu 50 % senken kann. Dieser Wandel unterstützt nicht nur nachhaltige Praktiken, sondern führt auch zu erheblichen Kosteneinsparungen für Hersteller. Dank dieser Technologien werden Spritzkabinen umweltfreundlicher und kosteneffizienter.

KI-gesteuertes Overspray-Management

KI-gesteuerte Overspray-Management-Systeme revolutionieren die Lackierkabinen-Betriebsabläufe, indem sie Abfall minimieren und die Gesamteffizienz verbessern. Durch den Einsatz von Datenanalyse optimieren diese Systeme die Sprühmuster und stellen sicher, dass jede Applikation so effektiv wie möglich ist. Studien bestätigen, dass Unternehmen, die KI-Technologie einsetzen, den Overspray-Abfall um fast 40 % reduzieren können. Diese Innovation spart nicht nur Materialkosten, sondern fördert auch die Umweltverträglichkeit. Während immer mehr Branchen KI in ihre Prozesse integrieren, werden die Vorteile einer verbesserten Effizienz und geringerem Abfall immer deutlicher.

Wartungsprotokolle Je Nach Anwendung

Filterwechselzyklen Nach Branche

Ein regelmäßiger Austausch der Filter ist entscheidend, um die optimale Luftqualität in industriellen Spritzkabinen aufrechtzuerhalten. Diese Notwendigkeit variiert je nach Branche erheblich und wird oft durch Umweltvorschriften geregelt. Die Automobilindustrie beispielsweise kann andere Filterwechselintervalle erfordern als die Luftfahrtbranche, bedingt durch unterschiedliche Emissionen von Lackpartikeln und Schadstoffen. Durch die Erstellung eines auf die spezifischen Anforderungen jeder Branche zugeschnittenen Filtersystems lässt sich die Leistungsfähigkeit sowie die Einhaltung von Vorschriften deutlich verbessern. Regelmäßige Bewertungen zeigen, dass unzureichendes Filtermanagement zu einem spürbaren Rückgang der Effizienz um bis zu 15 % führen kann. Solche Ineffizienzen beeinträchtigen nicht nur die Luftqualität, sondern erhöhen auch die Betriebskosten und das Risiko von Verstößen gegen Umweltstandards.

Einhaltung der EPA/OSHA-Standards

Die Einhaltung der EPA- und OSHA-Normen ist entscheidend, um sowohl die Sicherheit am Arbeitsplatz als auch den Umweltschutz bei Spritzkabinenoperationen zu gewährleisten. Unternehmen sollten regelmäßig interne Audits ihrer Abläufe durchführen, um sicherzustellen, dass diese gesetzlichen Vorgaben eingehalten werden. Dadurch lassen sich Risiken vermindern, die mit hohen Bußgeldern wegen Nicht-Einhaltung einhergehen können, welche finanziell erheblich sein können. Beispielsweise weisen Behörden darauf hin, dass gegenständliche Unternehmen mit Geldstrafen von über 100.000 US-Dollar jährlich rechnen müssen. Solche Sanktionen wirken sich nicht nur negativ auf die finanzielle Bilanz aus, sondern können zudem den Ruf eines Unternehmens schädigen. Die Einhaltung dieser Vorschriften unterstreicht das Engagement für Sicherheit und verantwortungsvollen Umweltmanagement und stärkt das Vertrauen sowie die Zuverlässigkeit in den Augen von Kunden und Partnern.

Präventive Wartung zur Reduzierung von Stillstandszeiten

Die Implementierung präventiver Wartungsprotokolle ist entscheidend, um Stillstände zu reduzieren und konstante Produktivitätsniveaus bei Spritzkabinenoperationen aufrechtzuerhalten. Solche Protokolle beinhalten in der Regel regelmäßige Inspektionen und Wartungsaufgaben, die darauf abzielen, potenzielle Geräteausfälle frühzeitig zu erkennen und zu beheben, bevor sie den Betrieb stören. Studien haben gezeigt, dass Unternehmen, die effektive Strategien zur vorbeugenden Wartung anwenden, die Ausfallrate ihrer Geräte um über 25 % senken können. Diese Verbesserung minimiert nicht nur kostspielige Stillstände, sondern verlängert auch die Lebensdauer der Ausrüstung, was zu Kosteneinsparungen bei Reparaturen und Ersatz beschaffungen führt. Durch die Priorisierung präventiver Wartung können Unternehmen einen reibungsloseren Betrieb sicherstellen und durch erhöhte Zuverlässigkeit und Effizienz ihre Wettbewerbsposition stärken.

FAQ

Was sind industrielle Spritzkabinen?

Industriesprühkabinen sind spezialisierte Umgebungen, die für präzise Beschichtungsprozesse konzipiert sind. Diese Kabinen kontrollieren Faktoren wie Staub, Luftqualität und Temperatur, um Konsistenz und hochwertige Oberflächen zu gewährleisten.

Wie verbessern Industriesprühkabinen die Sicherheit?

Industriesprühkabinen erhöhen die Sicherheit, indem sie durch effektive Lüftungssysteme saubere Arbeitsplätze schaffen, Schadstoffe entfernen und verhindern, dass schädliche Dämpfe entweichen.

Welche Branchen nutzen Industriesprühkabinen?

Branchen wie Automobilbau, Luft- und Raumfahrt, Möbelproduktion und Metallverarbeitung verwenden Industriesprühkabinen für Anwendungen wie Beschichten, Individualisierung und Schutzlackierungen.

Wie können Industriesprühkabinen zur Kosteneffizienz beitragen?

Durch die Bereitstellung kontrollierter Umgebungen reduzieren Sprühkabinen Materialverschwendung und steigern die Produktionseffizienz, wodurch Kosten in Bereichen wie Energieverbrauch und Ressourcennutzung gesenkt werden können.