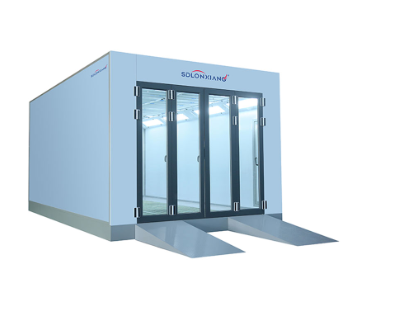

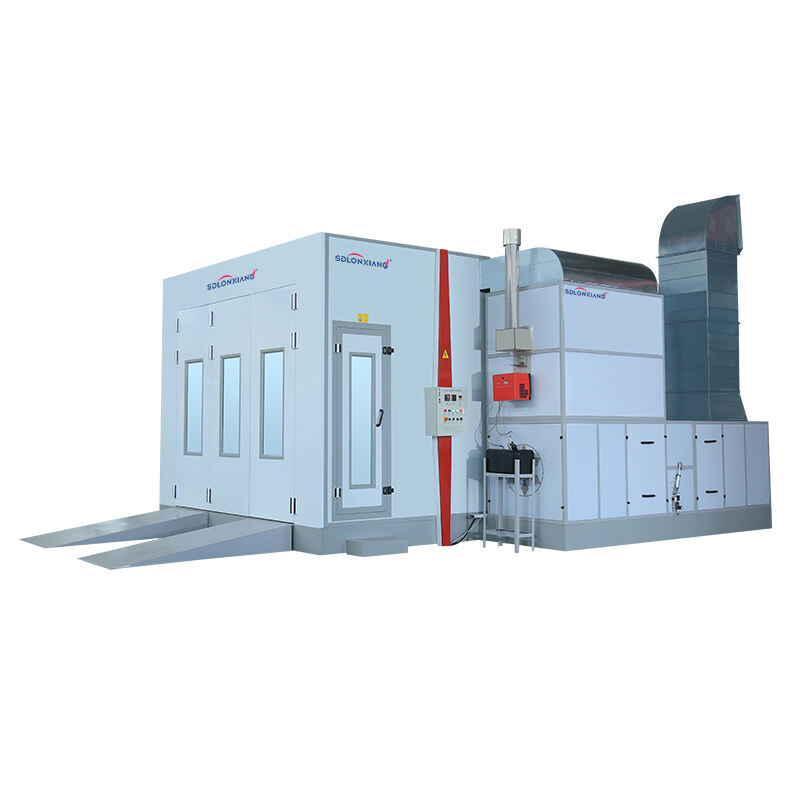

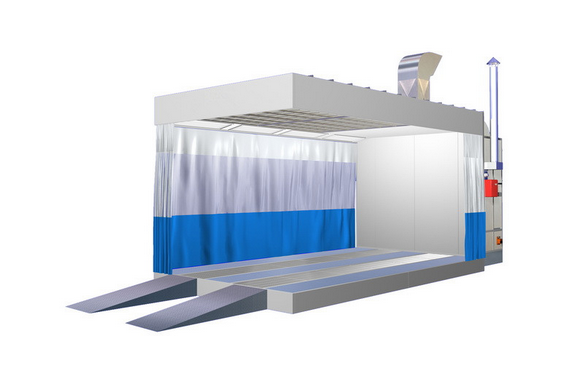

lackiersprühkabine Infrarot

Die Lackierspritzkabine mit Infrarottechnologie stellt eine revolutionäre Weiterentwicklung in automobilen und industriellen Oberflächenbeschichtungssystemen dar, die herkömmliche Spritzlackierfunktionen mit modernster Infrarot-Härtetechnologie kombiniert. Diese hochentwickelte Ausrüstung integriert leistungsstarke Spritzlackiersysteme mit präzise konstruierten Infrarot-Heizelementen, um ein optimales Umfeld für die Lackauftragung und Aushärtung zu schaffen. Das System der Lackierspritzkabine mit Infrarot arbeitet, indem gezielte Infrarotstrahlung genutzt wird, um den Trocken- und Aushärtungsprozess verschiedener Beschichtungsmaterialien zu beschleunigen, wodurch die Bearbeitungszeiten erheblich verkürzt werden, während gleichzeitig eine hervorragende Oberflächenqualität erhalten bleibt. Zu den Hauptfunktionen dieser Systeme gehören die kontrollierte Lackauftragung durch fortschrittliche Sprühmechanismen, die präzise Temperaturregelung mittels Infrarot-Heizplatten, effiziente Luftumwälzungs- und Filtersysteme sowie automatisierte Prozessüberwachungsfunktionen. Die technologischen Merkmale umfassen modernste Infrarotstrahler, die eine gleichmäßige Wärmeverteilung gewährleisten, programmierbare Steuerungssysteme, die es den Bedienern ermöglichen, Heizprofile für verschiedene Lacktypen anzupassen, energieeffiziente Konstruktionen, die den Energieverbrauch minimieren, sowie integrierte Sicherheitssysteme, die den Schutz der Bediener und die Einhaltung umweltrechtlicher Vorschriften sicherstellen. Diese Lackierspritzkabinen mit Infrarottechnologie finden breite Anwendung in mehreren Branchen, darunter die Automobilproduktion, die Oberflächenbearbeitung von Luftfahrtkomponenten, die Möbelherstellung, die Metallverarbeitung und spezialisierte Beschichtungsverfahren. Die Vielseitigkeit der Infrarot-Lackierspritzkabine macht sie geeignet für die Bearbeitung verschiedener Werkstoffe wie Stahl, Aluminium, Kunststoffe, Verbundwerkstoffe und Holz. Moderne Installationen von Lackierspritzkabinen mit Infrarottechnik verfügen über modulare Konstruktionen, die an unterschiedliche Produktionsvolumina und Platzbedingungen angepasst werden können, wodurch sie sowohl für kleine Betriebe als auch für große Fertigungsanlagen geeignet sind. Die Integration digitaler Steuer- und Überwachungssysteme ermöglicht eine Echtzeit-Optimierung der Prozesse, Qualitätssicherung und Wartungsplanung, wodurch konsistente Ergebnisse und eine maximale Lebensdauer der Ausrüstung sichergestellt werden.