Fortgeschrittene Filtrationstechnologie für hervorragende Luftqualität

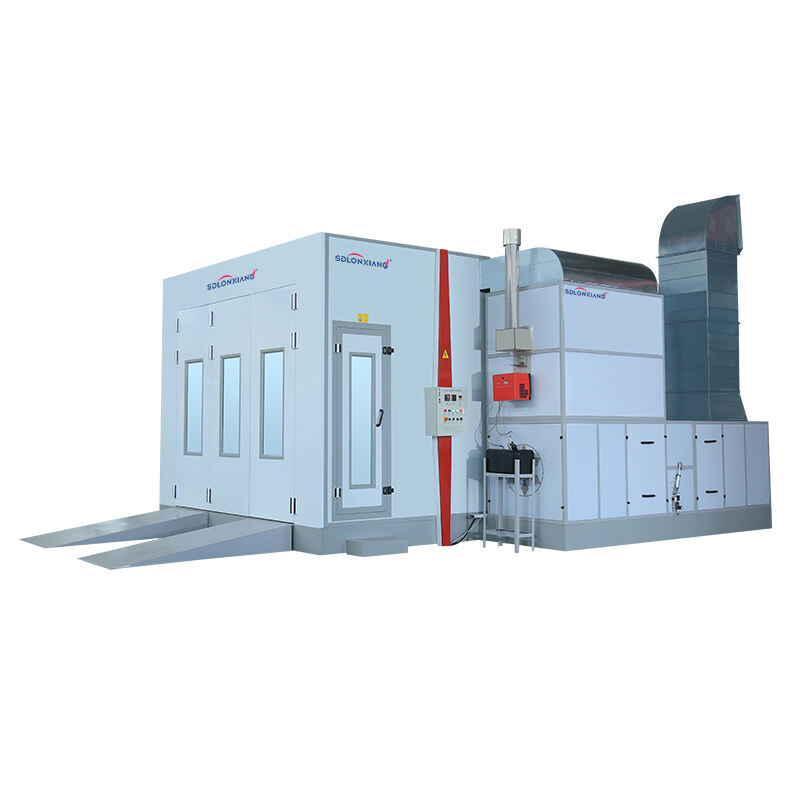

Das Fundament eines jeden professionellen Dieselspritzkabinensystems liegt in seiner hochentwickelten mehrstufigen Filtertechnologie, die während des gesamten Applikationsprozesses eine außergewöhnliche Luftqualität gewährleistet. Dieser umfassende Filteransatz beginnt mit Vorfiltern, die größere Partikel und Schmutz abfangen, bevor die Luft in die Hauptkammer der Kabine gelangt, wodurch Kontaminationen verhindert werden, die die Beschichtungsqualität beeinträchtigen oder empfindliche Sprühausrüstungen beschädigen könnten. Die primäre Filterstufe nutzt Hochleistungs-Partikelfilter, die speziell entwickelt wurden, um mikroskopisch kleine Partikel und Farbnebelrückstände aus dem Luftstrom zu entfernen, und schafft so makellose Arbeitsbedingungen, die für hochwertige Oberflächenbeschichtungen an Dieselfahrzeugen unerlässlich sind. Fortschrittliche Dieselspritzkabinenanlagen enthalten Aktivkohleschichten, die chemische Dämpfe und organische Verbindungen, die während des Spritzvorgangs freigesetzt werden, effektiv neutralisieren und somit die Gesundheit der Mitarbeiter schützen sowie die vorgeschriebenen Luftqualitätsstandards aufrechterhalten. Das Abluftfiltersystem verfügt über mehrere Stufen mit kontinuierlich feiner werdenden Filtern, die verbleibende Schadstoffe abfangen, bevor die gereinigte Luft in die Umwelt abgegeben wird, wodurch die Einhaltung von Umweltvorschriften und kommunalen Luftqualitätsanforderungen sichergestellt wird. In moderne Dieselspritzkabinen integrierte automatische Filterüberwachungssysteme liefern Echtzeit-Daten zur Leistung und Wartungshinweise, verhindern kostspielige Ausfallzeiten und gewährleisten eine gleichbleibend hohe Filtereffizienz während des Betriebs. Die strategische Anordnung der Filterkomponenten erzeugt ausgeglichene Luftströmungsmuster, die tote Zonen und Turbulenzen innerhalb der Kabinenkammer eliminieren, was zu einer gleichmäßigen Auftragung der Beschichtung und einer hervorragenden Oberflächenqualität führt. Austauschbare Filterpatronen, die für eine einfache Wartung konzipiert sind, senken die Betriebskosten und minimieren Serviceunterbrechungen, während modulare Filterkonzepte eine Anpassung an spezifische Anwendungsanforderungen und lokale Umweltbedingungen ermöglichen. Energiesparende Filtermotoren und drehzahlgeregelte Steuerungen optimieren den Energieverbrauch bei gleichzeitig korrekter Luftwechselrate und tragen so zu niedrigeren Betriebskosten und ökologischer Nachhaltigkeit bei. Die Fähigkeit des Filtersystems, eine konstante Luftqualität aufrechtzuerhalten, ermöglicht es den Bedienern, mit Zuversicht zu arbeiten, da Beschichtungsfehler durch luftgetragene Verunreinigungen praktisch ausgeschlossen sind, was zu höherer Kundenzufriedenheit und geringeren Nacharbeitskosten führt.