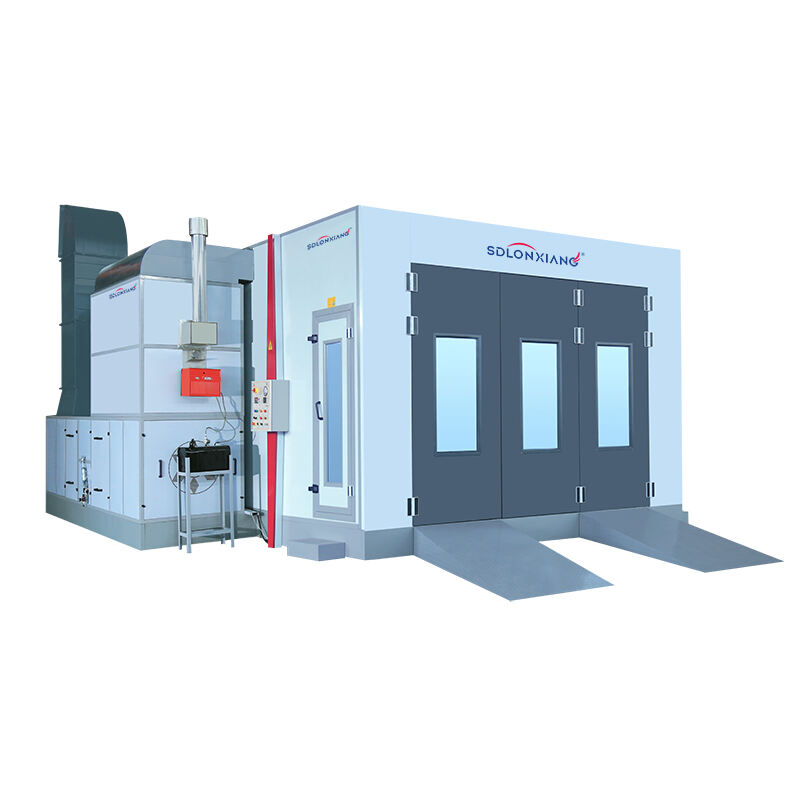

nátěrová kabina s pečovnou

Pralovna s pecí představuje klíčové průmyslové zařízení, které kombinuje kontrolované prostředí pro nanášení nátěrů s efektivními možnostmi vytvrzování. Tento sofistikovaný systém integruje pralovnu pro aplikaci povlaků a pec pro tepelné zpracování, čímž vytváří komplexní dokončovací řešení pro různé výrobní operace. Pralovna s pecí pracuje pomocí přesně načasovaného procesu, při němž díly nejprve obdrží nátěr v sekci pralovny a poté jsou bezprostředně převedeny do komory pece pro vytvrzení a sušení. Hlavní funkce tohoto zařízení zahrnují poskytování prostředí pro nanášení nátěrů bez kontaminace, udržování optimálních podmínek teploty a toku vzduchu a zajištění konzistentní kvality povrchu během celých výrobních šarží. Technologické prvky zahrnují pokročilé systémy ventilace zachycující částice rozprašovaného materiálu, přesné mechanismy řízení teploty zajišťující rovnoměrné rozložení tepla a automatické dopravníkové systémy optimalizující efektivitu pracovních postupů. Moderní pralovny s pecí jsou vybaveny systémy rekuperace energie, které zachycují a znovu využívají odpadní teplo, čímž snižují provozní náklady a zároveň splňují environmentální předpisy. Zařízení je vybaveno programovatelnými logickými automaty, které sledují a automaticky upravují provozní parametry, a tím zajišťují konzistentní výsledky bez ohledu na úroveň zkušeností obsluhy. Bezpečnostní systémy zahrnují hasicí mechanismy, výbušně bezpečné elektrické komponenty a postupy nouzového vypnutí, které chrání jak personál, tak samotné zařízení. Filtrační systémy odstraňují pevné částice z odloučeného vzduchu, čímž splňují přísné environmentální normy a zároveň udržují optimální pracovní podmínky. Aplikace tohoto zařízení zahrnují automobilové lakovenství, povrchové úpravy leteckých součástek, výrobu nábytku, architektonické kovové konstrukce a dokončování průmyslového zařízení. Pralovna s pecí se osvědčila zejména ve výrobě velkých sérií, kde konzistentní kvalita a krátké dodací termíny určují provozní úspěch. Odvětví, která vyžadují přesné barevné ladění, odolné povrchy a opakovatelné procesy, silně závisí na těchto systémech, aby splňovaly požadavky zákazníků i předpisy.