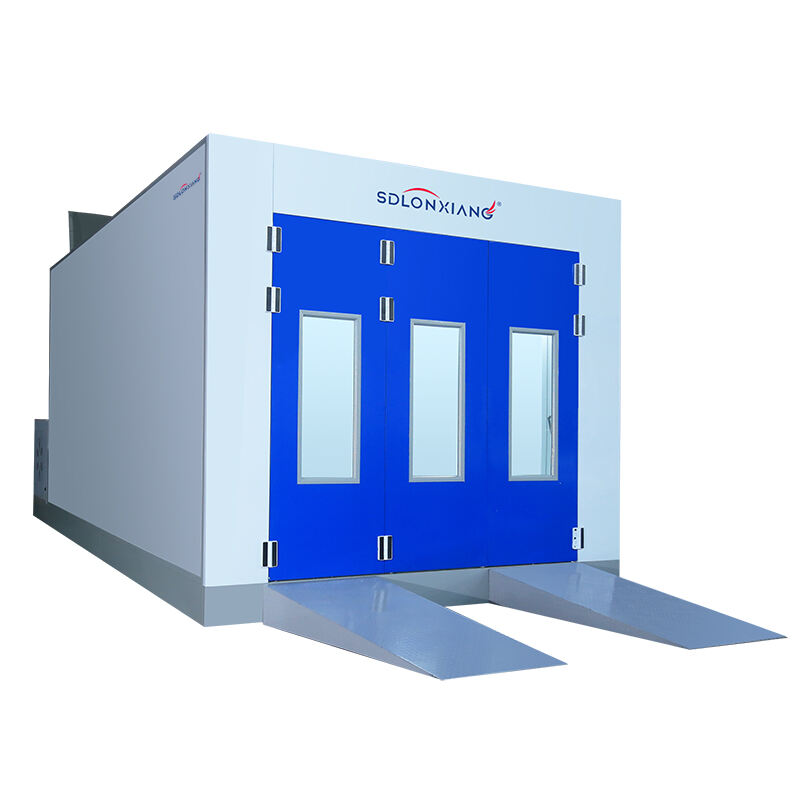

sprejovací kabina na práškové natírání

Lakovací kabina pro nanášení práškových nátěrů představuje revoluční dokončovací řešení, které mění způsob, jakým výrobci aplikují ochranné a dekorativní povlaky na různé povrchy. Tento pokročilý systém kombinuje specializovanou technologii lakovací kabiny s materiály pro práškové nátěry, čímž dosahuje nadstandardních výsledků ve více odvětvích. Proces nanášení práškových nátěrů v lakovací kabině probíhá v kontrolovaném prostředí, kde elektrostatické metody aplikace zajišťují přesné rozložení nátěru a optimální přilnavost. Moderní systémy lakovacích kabin pro práškové nátěry integrují sofistikované mechanismy větrání, regulaci teploty a funkce pro recyklaci přelaku, které maximalizují efektivitu a současně minimalizují odpad. Technologický základ lakovací kabiny pro práškové nátěry vychází z elektrostatických principů, kdy nabité částice prášku jsou přitahovány ke zemněným kovovým podkladům, čímž vzniká rovnoměrné potažení, jehož kvalitu kapalné nátěry nemohou dosáhnout. Tyto systémy podporují různé formulace prášků, včetně epoxidů, polyesterů, akrylátů a hybridních složení, které se vytvrzují za kontrolovaného tepla. Prostředí lakovací kabiny pro práškové nátěry udržuje stálé atmosférické podmínky pomocí pokročilých filtračních systémů, které zachycují přebytečný prášek pro jeho opětovné použití, čímž výrazně snižují náklady na materiál i dopad na životní prostředí. Mezi klíčové technologické prvky patří automatické systémy dodávky prášku, přesná ovládání stříkacích pistolí a integrované vytvrzovací pece, které zajišťují konzistentní výsledky dávka po dávce. Aplikace zahrnují automobilové komponenty, stavební fitinky, výrobu spotřebičů, výrobu nábytku a průmyslová zařízení, kde je rozhodující trvanlivost i vzhled. Proces lakovací kabiny pro práškové nátěry eliminuje těkavé organické sloučeniny, které jsou obvykle spojovány s kapalnými nátěrovými systémy, a proto představuje ekologicky zodpovědnou volbu pro moderní výrobní provozy. Systémy pro monitorování teploty v instalacích lakovacích kabin pro práškové nátěry zajistí optimální teploty vytvrzování mezi 350–400 stupni Fahrenheita, čímž dochází k molekulárnímu síťování, které poskytuje výjimečné vlastnosti trvanlivosti. Tyto systémy zvládají komplexní geometrie a různé velikosti podkladů díky nastavitelným konfiguracím kabin a flexibilním dopravníkům, které vyhovují různorodým výrobním požadavkům.