صنعتی ختم کرنے کی ٹیکنالوجیز کی وضاحت کرنا

کے درمیان انتخاب پاؤڈر کوٹنگ اور ویٹ پینٹ فنishing سسٹمز صنعت کاروں اور صنعتی آپریٹرز کے لیے ایک اہم فیصلہ ہوتا ہے۔ یہ دو مختلف کوٹنگ ٹیکنالوجیز اپنی اپنی منفرد خصوصیات اور مخصوص درخواستوں کے ساتھ آتی ہیں، جس کی وجہ سے بہترین نتائج کے لیے ان کا انتخاب ایک پیچیدہ اور ضروری عمل بن جاتا ہے۔ جیسے جیسے صنعتیں ترقی کرتی ہیں اور ماحولیاتی قوانین سخت ہوتے جاتے ہیں، پاؤڈر کوٹنگ اور ویٹ پینٹ کے بنیادی فرق کو سمجھنا نہایت اہم ہوتا جا رہا ہے۔

پاؤڈر کوٹنگ سسٹمز کے پیچھے کا سائنس

درخواست کا عمل اور ٹیکنالوجی

پاؤڈر کوٹنگ میں الیکٹرو سٹیٹک سپرے ڈیپوزیشن کے ذریعے خشک پاؤڈر کو لاگو کرنا شامل ہے۔ پاؤڈر کے ذرات کو بجلائی چارج دیا جاتا ہے جبکہ سبسٹریٹ کو زمین دی جاتی ہے، جس سے الیکٹرو میگنیٹک کھینچاؤ پیدا ہوتا ہے جو یکساں کوریج کو یقینی بناتا ہے۔ ایک بار لاگو ہونے کے بعد، کوٹیڈ حصہ کو سیٹنگ اون میں داخل کیا جاتا ہے جہاں پاؤڈر پگھل جاتا ہے اور بہہ جاتا ہے، جس سے ہمیشہ کی طرح ایک یکساں فنیش بنتی ہے۔

یہ ٹیکنالوجی خاص سپرے گنز کا استعمال کرتی ہے جو پاؤڈر کے بہاؤ اور ذرات کی تقسیم کو کنٹرول کرتی ہیں۔ جدید پاؤڈر کوٹنگ سسٹم میں اکثر خودکار درخواست کے عمل کو شامل کیا جاتا ہے، جو بڑے پیمانے پر پیداوار کے دوران مسلسل نتائج کو یقینی بناتا ہے جبکہ فضلہ کو کم کرنا اور کارکردگی میں اضافہ کرنا۔

محولیاتی اور حفاظت کے فوائد

پاؤڈر کوٹنگ کا سب سے بڑا فائدہ اس کی ماحول دوستی ہے۔ یہ عمل فضائی میں خطرناک کاربن مرکبات (VOCs) کا اخراج نہیں کرتا، اسے سخت ماحولیاتی ضوابط کے مطابق بنائے رکھتا ہے۔ اس کے علاوہ استعمال شدہ پاؤڈر کو دوبارہ سائیکل کیا جا سکتا ہے اور دوبارہ استعمال کیا جا سکتا ہے، جس کے نتیجے میں 98% تک میٹریل استعمال کی شرح حاصل ہوتی ہے۔

ملازمین کی حفاظت کو مائع ملاحتم کے خاتمے اور آگ کے خطرات میں کمی کے ذریعے بہتر بنایا گیا ہے۔ مشین کے محدود استعمال سے ممکنہ طور پر نقصان دہ مادوں کے سامنے آنے کو بھی کم کیا جاتا ہے، جس سے کام کی جگہ کو محفوظ بنا دیا جاتا ہے۔

گیلے پینٹ سسٹم کا جائزہ لیا گیا

روایتی درخواست کے طریقے

گیلے پینٹ کے نظام میں مختلف سپرے ٹیکنالوجیز کے ذریعے مائع کوٹنگز کا استعمال کیا جاتا ہے، جن میں ہائی وولیوم لو پریشر (HVLP)، ائیرلیس، اور ائیر-اِسِسٹڈ ائیرلیس نظام شامل ہیں۔ پینٹ میں رنگت اور رال کو کسی محل میں یا پانی کی بنیاد پر کیریئر میں معطل کیا جاتا ہے، جو خشک ہونے کے عمل کے دوران بخارات میں تبدیل ہو جاتا ہے۔

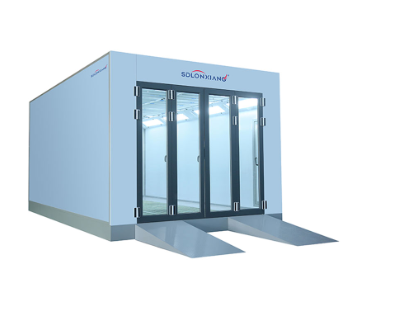

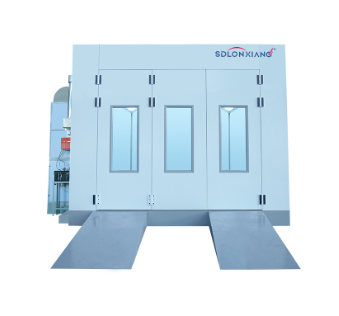

جدید گیلے پینٹ بوتھس میں جدید فلٹریشن نظام اور موسمی کنٹرول کی خصوصیات شامل ہیں تاکہ درخواست کی حالت کو بہتر بنایا جا سکے اور اوور اسپرے کو پکڑا جا سکے۔ یہ نظام کوٹنگ کے متنوع دائرہ کار کی اجازت دیتا ہے، سادہ پرائمرز سے لے کر پیچیدہ متعدد مرحلہ جاتی ختم تک۔

تنوع اور رنگ کا انتظام

گیلے پینٹ رنگ میچنگ اور کسٹم ختم میں بہترین لچک فراہم کرتا ہے۔ پینٹ کو سائٹ پر مخصوص رنگ کی ضروریات کے مطابق ملایا جا سکتا ہے، اور مطلوبہ نتائج کو حاصل کرنے کے لیے تیزی سے ایڈجسٹمنٹ کی جا سکتی ہے۔ یہ لچک گیلے پینٹ کو ان صنعتوں میں خاصی قیمتی بناتی ہے جن میں رنگ تبدیل کرنے یا خاص ختم کی ضرورت ہوتی ہے۔

گیلے پینٹ کو ایپلائی کرنے کی متعدد لیئروں اور منفرد اثرات پیدا کرنے کی صلاحیت اسے اس کے استعمال میں فائدہ فراہم کرتی ہے جہاں خوبصورتی کے خیالات سب سے اہم ہوتے ہیں۔ کسٹم دھاتی ختم، موتی کے اثرات، اور رنگ تبدیل کرنے والی کوٹنگز کو گیلے پینٹ سسٹم کے ذریعے حاصل کرنا زیادہ آسان ہے۔

مہنگائی کا موازنہ اور معاشی پہلو

اولیہ سرمایہ کاری کا تجزیہ

پاؤڈر کوٹنگ سسٹمز کے لیے اکثر ایک خاص سامان کی ضرورت ہوتی ہے، بشمول سپرے بوتھ، ریکوری سسٹم، اور کیورنگ آؤن کے باعث ابتدائی سرمایہ کاری زیادہ ہوتی ہے۔ تاہم، طویل مدتی آپریشنل اخراجات اکثر پاؤڈر کوٹنگ کے حق میں ہوتے ہیں کیونکہ مواد کی زیادہ کارآمدی اور کم کچرا ڈالنے کی لاگت۔

گیلے پینٹ سسٹمز کی ابتدائی لاگت عموماً کم ہوتی ہے لیکن انہیں وسیع تر تالاب کی ضرورت ہو سکتی ہے اور ماحولیاتی معیار کے نظام کی ضرورت ہوتی ہے۔ سسٹمز کے درمیان انتخاب فوری بجٹ کی پابندیوں اور طویل مدتی آپریشنل اخراجات دونوں کو مدنظر رکھ کر کیا جانا چاہیے۔

آپریشنل لاگت کا جائزہ

روزانہ کے آپریشنل اخراجات دونوں ٹیکنالوجیز میں کافی حد تک مختلف ہوتے ہیں۔ پاؤڈر کوٹنگ کی ایک خام مال کو دوبارہ استعمال کرنے کی صلاحیت ہوتی ہے جس کی وجہ سے خام مال کی بچت 30 فیصد یا اس سے زیادہ ہو سکتی ہے جبکہ ویٹ پینٹ کے مقابلے میں۔ اس کے علاوہ پاؤڈر کوٹڈ پارٹس کو سکھانے کے لیے توانائی کی لاگت زیادہ ہو سکتی ہے، لیکن اکثر کچرہ خارج کرنے اور ماحولیاتی معیار کی لاگت میں کمی کی وجہ سے یہ لاگت برداشت ہو جاتی ہے۔

اہمیت کے مطابق لیبر کی لاگت اور تربیت کی ضروریات کا بھی فیصلہ کن فیکٹر میں دھیان رکھا جائے۔ دونوں نظاموں کے لیے ماہر آپریٹرز کی ضرورت ہوتی ہے، لیکن عمومی طور پر پاؤڈر کوٹنگ میں کم متغیر شامل ہوتے ہیں اور وقتاً فوقتاً معیاری معیار کو برقرار رکھنا آسان ہوتا ہے۔

کارکردگی اور دیگر اہمیت کے حوالے سے عوامل

سطح کی تکمیل کی کوالٹی

پاؤڈر کوٹنگ عام طور پر ویٹ پینٹ کے مقابلے میں موٹی اور مساوی کوٹنگ فراہم کرتی ہے جس کی وجہ سے بہترین دیگر اہمیت اور تباہی کے خلاف مزاحمت ہوتی ہے۔ واحد درخواست کے عمل سے ایک مضبوط ختم ہوتا ہے جو سخت ماحولیاتی حالات اور بھاری استعمال کا مقابلہ کر سکتا ہے۔

تازہ رنگ کے نظام مہذب ختم کی پیداوار میں بہترین کارکردگی کا مظاہرہ کرتے ہیں اور ضرورت پڑنے پر پتلی پرتیں بھی حاصل کر سکتے ہیں۔ یہ خصوصیت تازہ رنگ کو ترجیحی بناتی ہے ان ایپلی کیشنز کے لیے جہاں وزن اہم عنصر ہو یا جہاں تفصیل کو برقرار رکھنا ضروری ہو۔

طویل مدتی کارکردگی کی خصوصیات

دونوں ختم کنندہ طریقوں سے مناسب طور پر استعمال کرنے پر بہترین طویل مدتی حفاظت حاصل کی جا سکتی ہے۔ پاؤڈر کوٹڈ سطح عموماً چِپنگ، سکریچنگ اور یو۔وی نقصان کے مقابلے میں بہتر مزاحمت فراہم کرتی ہے۔ موٹی، ہمیت پرت ایک حفاظتی رکاوٹ پیدا کرتی ہے جو مصنوع کی عمر کو کافی حد تک بڑھا سکتی ہے۔

تازہ رنگ کے نظام، خصوصاً ان جو جدید دو جزوی تیاریوں کا استعمال کرتے ہیں، بہت سی ایپلی کیشنز میں قابل مقابلہ استحکام حاصل کر سکتے ہیں۔ انتخاب اکثر مخصوص ماحولیاتی نمائش کی حالت اور سروس کی ضروریات پر منحصر ہوتا ہے۔

صنعت کے مطابق اطلاقات

موٹری اور نقل و حمل

خودکار صنعت دونوں ٹیکنالوجیز کا استعمال کرتی ہے، پاؤڈر کوٹنگ کا استعمال عموماً نچلے حصے کے کمپونینٹس، پہیوں، اور چیسیس کے پرزہ جات کے لیے کیا جاتا ہے۔ بیرونی ختم کے لیے تر کوٹنگ کا استعمال زیادہ ہوتا ہے کیونکہ یہ چمکدار ختم اور پیچیدہ رنگت کے اثرات حاصل کرنے میں بہتر ہوتی ہے۔

تجارتی گاڑیوں کے سازوں کو بھاری مشینری اور اشیاء کی کاروں کے لیے پاؤڈر کوٹنگ کو ترجیح دی جاتی ہے جہاں مزاحمت کی اعلیٰ اہمیت ہوتی ہے۔ موٹی، حفاظتی ختم سڑک کے ملبے اور پتھر کے ٹکڑوں کے خلاف بہترین مزاحمت فراہم کرتا ہے۔

عمارتی اور صنعتی درخواستیں

پاؤڈر کوٹنگ عماراتی درخواستوں میں بہترین کارکردگی کا مظاہرہ کرتی ہے، خصوصاً ایلومینیم کے اخراج، ریلنگز، اور کھلے ماحول میں استعمال ہونے والی کرسیوں کے لیے۔ بہترین موسمی مزاحمت اور رنگ کی استحکام اسے سخت ماحولیاتی حالات کے مطابق بیرونی درخواستوں کے لیے موزوں بناتا ہے۔

صنعتی آلات کے سازوں کو اکثر مشینوں کے خانوں اور اجزا کے لیے پاؤڈر کوٹنگ کا انتخاب کرنا پڑتا ہے جنہیں بہترین کیمیائی مزاحمت اور دیمک کی ضرورت ہوتی ہے۔ پیچیدہ شکلوں پر موٹی، یکساں کوٹنگ حاصل کرنے کی صلاحیت اسے ان درخواستوں کے لیے خاص طور پر مناسب بنا دیتی ہے۔

اکثر پوچھے گئے سوالات

پاؤڈر کوٹنگ اور گیلے پینٹ کے مقابلے میں کیورنگ ٹائم کا موازنہ کیسے ہے؟

پاؤڈر کوٹنگ کے لیے عموماً گیلے پینٹ کے مقابلے میں کم مجموعی کیورنگ وقت کی ضرورت ہوتی ہے۔ جبکہ پاؤڈر کوٹنگ کو کیور کرنے کے لیے زیادہ درجہ حرارت کی ضرورت ہوتی ہے، عمل عام طور پر 10-20 منٹ میں مکمل ہو جاتا ہے۔ گیلے پینٹ کو مکمل طور پر کیور ہونے میں کئی گھنٹے یا حتیٰ کہ دنوں لگ سکتے ہیں، یہ فارمولیشن اور ماحولیاتی حالات پر منحصر ہے۔

کیا تمام مواد پر پاؤڈر کوٹنگ لاگو کی جا سکتی ہے؟

پاؤڈر کوٹنگ دھاتوں اور کچھ خاص طور پر تیار کردہ پلاسٹک کی طرح مواد پر سب سے زیادہ کام کرتی ہے۔ وہ مواد جو درکار زیادہ کیورنگ درجہ حرارت (عموماً 350-400°F) کو برداشت نہیں کر سکتے کے لیے یہ مناسب نہیں ہے۔ گیلے پینٹ کو سبسٹریٹ مطابقت کے لحاظ سے زیادہ لچک فراہم کرتا ہے۔

کون سا ختم ماحول دوست ہے؟

پاؤڈر کوٹنگ کو عموماً ماحول دوست تر سمجھا جاتا ہے کیونکہ اس سے VOC اخراج نہیں ہوتا اور اس کی اُچھل کو دوبارہ استعمال کیا جا سکتا ہے۔ اس کے باوجود کہ پانی پر مبنی گیلے پینٹس کے ماحولیاتی خصائص بہتر ہو چکے ہیں، تاہم روایتی محلول مبنی پینٹس اب بھی VOC اخراج اور کچرے کے نپٹانے کی ضروریات کے باعث ماحولیاتی چیلنج کا باعث بنتے ہیں۔