تصنیع میں صنعتی اسپرے بوتھوں کے مرکزی وظائف

درست نشانہ دہی کوٹنگ کے لیے کنٹرولڈ ماحول

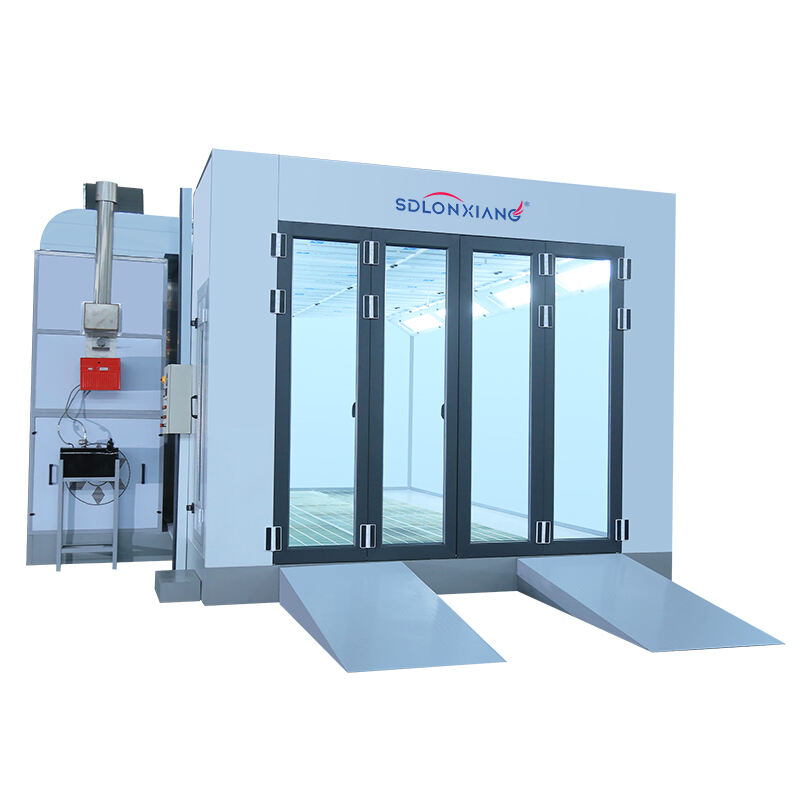

Industrial spray booths یہ کنٹرولڈ ماحول فراہم کرتے ہیں جو کہ خاموشی سے کوٹنگ کے لیے ناگزیر ہے۔ دھول اور درجہ حرارت کی تبدیلی جیسے خارجی عوامل کے اثرات کو کم کرکے، یہ کوٹنگ کے عمل کو مستحکم رکھتے ہیں۔ یہ کنٹرول اعلیٰ معیار کے ختم میں مدد کرتا ہے، جس سے مواد کا ضیاع کافی حد تک کم ہوتا ہے۔ ماحولیاتی تحفظ ایجنسی (ای پی اے) کے مطابق، ان ماحول میں ہوا کی کوالٹی کو ریگولیٹ کرنا صرف قانونی تقاضوں کے لیے ضروری نہیں بلکہ کام کے ماحول کی حفاظت بڑھانے کے لیے بھی ضروری ہے۔ یہ اس بات کی طرف اشارہ کرتا ہے کہ صنعتی سپرے بوتھ کے ذریعے بہترین کوٹنگ کے نتائج حاصل کرنے کے قابل بھروسہ حل فراہم کرنے میں کتنا اہم کردار ہے۔

آلودگی کو دور کرنے کے لیے ہوا؈ نظام

صنعتی اسپرے بوتھوں میں ہوا کے بہاؤ کے نظام کا کلین ورک سپیس برقرار رکھنے اور پروڈکٹ کی معیار کو یقینی بنانے کے لیے ناگزیر کردار ہوتا ہے۔ ان کی تعمیر اسپرے علاقے سے آلودگی کو موثر طریقے سے ختم کرنے کے لیے کی جاتی ہے، جس سے پروڈکٹس اور ان کے ساتھ کام کرنے والے افراد دونوں کو تحفظ فراہم ہوتا ہے۔ منفی دباؤ والے علاقوں کو وجود میں لانے کے ذریعے، یہ نظام نقصان دہ آؤروں کو ورکشاپ میں داخل ہونے سے روکتے ہیں، جس سے حفاظت میں اضافہ ہوتا ہے۔ ماحولیاتی مطالعات سے پتہ چلتا ہے کہ یہ نظام فضائیاتی جسمانی مرکبات (VOC) کے اخراج کو 90% تک کم کر سکتے ہیں، جو کہ ماحول کے لیے قابل ذکر فائدہ مند ہے۔ اس وجہ سے کسی بھی اسپرے بوتھ کے لیے مناسب ہوا کے بہاؤ کے انتظام کو ناگزیر قرار دیا جاتا ہے۔

مناسب علاج کے لیے درجہ حرارت کا تنظیم

صنعتی سپرے بوتھس کے اندر درجہ حرارت کا تنظیم ا coatings کے علاج کے عمل میں اہم کردار ادا کرتا ہے۔ coatings کو صحیح طریقے سے چپکنے اور استحکام اور ختم کی معیار کے لحاظ سے اپنی پوری صلاحیت حاصل کرنے کے لئے درجہ حرارت کا مستقل کنٹرول ضروری ہے۔ تحقیق سے پتہ چلتا ہے کہ موزوں علاج کے درجہ حرارت کو برقرار رکھنا نہ صرف ختم کی معیار کو بہتر بناتا ہے بلکہ ختم کرنے کے وقت میں 30 فیصد تک کمی بھی کر سکتا ہے۔ علاج میں یہ کارکردگی نہ صرف پیداواری اوقات میں اضافہ کرتی ہے بلکہ coating کے مجموعی استحکام میں بھی کافی حد تک حصہ ڈالتی ہے، اس طرح صنعتی سپرے بوتھس میں درجہ حرارت کے درست کنٹرول نظام کی اہم ضرورت کو واضح کرتی ہے۔

موٹر صنعت کے استعمالات

تصادم مرمت اور گاڑی دوبارہ ختم کرنا

خودرو کے شعبہ میں، سپرے بوتھ کولیژن مرمت اور گاڑیوں کی دوبارہ تعمیر میں اہم کردار ادا کرتے ہیں۔ یہ آلودگی سے پاک ماحول فراہم کرتے ہیں، جس سے معیاری مرمت اور بے عیب ختم ہوتا ہے۔ ان پیشہ وران کے لیے جو گاڑیوں کو ان کے سابقہ شان میں بحال کرنے پر کام کرتے ہیں، ایک کنٹرولڈ جگہ رنگ لگانے کی چِپکن اور نقائص کو کم کرنے کے لیے ضروری ہے۔ یہ بھی بتایا گیا ہے کہ ان عملوں میں مخصوص سپرے بوتھ کے استعمال سے صارفین کی خوشی کی شرح میں 25 فیصد سے زیادہ اضافہ ہوتا ہے، جس سے ان کی صنعت میں اہمیت کا احساس ہوتا ہے۔

او ای ایم کے لیے پروڈکشن لائن پینٹنگ

اصلی آلات تیار کنندہ (او ای ایم) پروڈکشن لائن کی پینٹنگ کے لئے سپرے بوتھوں پر زیادہ انحصار کرتے ہیں۔ یہ تنصیبات پینٹ کی درخواست میں معیار اور برابری کو برقرار رکھتے ہوئے فوری ترسیل کی اجازت دیتی ہیں، جس سے پروڈکشن کی قیادت کا وقت کافی حد تک کم ہوجاتا ہے۔ سپرے بوتھ آپریشنز کی خودکار کارروائی ایک گیم چینجر ہے، جس سے معیار کو متاثر کیے بغیر پروڈکشن کی شرح میں 40 فیصد تک اضافہ ہوسکتا ہے۔ یہ کاروباری کارکردگی خودرو بازار کی تیزرفتار مانگ کو پورا کرنے کے لئے ضروری ہے۔

خصوصی کوٹنگ کے ذریعے کسٹمائز کرنا

سپرے بُتھز کسٹمائیزیشن کے لیے ضروری لچک بھی فراہم کرتے ہیں جو خصوصی کوٹنگز کے استعمال سے حاصل ہوتی ہے۔ خودرو صنعت میں، جہاں خوبصورتی اور اضافی حفاظت کی بہت قدر کی جاتی ہے، یہ صلاحیت نہایت اہم ہے۔ منفرد میٹس اور حفاظتی ختم لاگو کرنے کی صلاحیت سے کارخانوں کو گاہکوں کی ضروریات کے مطابق مصنوعات تیار کرنے کی اجازت ملتی ہے۔ دلچسپ بات یہ ہے کہ جائزے ظاہر کرتے ہیں کہ موٹر گاڑیاں منتخب کرتے وقت تقریباً 60 فیصد صارفین کسٹمائیزیشن کی خصوصیات کو ترجیح دیتے ہیں، جس سے مارکیٹ میں ذاتی تقاضوں کی طلب پر زور دیا جاتا ہے اور ان خواہشوں کو پورا کرنے میں سپرے بُتھز کے کردار کی اہمیت واضح ہوتی ہے۔

فضائی شعبہ کی ضروریات

اونچے درجہ حرارت کے مقابلے کی کوٹنگز

فضائی صنعت کو درجہ حرارت برداشت کرنے والی خصوصی پرتوں کی اشد ضرورت ہوتی ہے، جو ٹربائنز اور نکاسی سسٹمز جیسے اجزاء کی قابل بھروسگی اور کارکردگی کو یقینی بنانے کے لیے ناگزیر ہیں۔ ان پرتوں کو فضائی ماحول کی سخت تقاضوں کا مقابلہ کرنے کے لیے تیار کردہ خصوصی اسپرے بوتھس میں ماہرانہ انداز میں لگایا جاتا ہے۔ ایسی پیش رفتہ پرتوں کے استعمال کا ایک اہم فائدہ اجزاء کی عمر میں نمایاں اضافہ کرنا ہے، جس کی رپورٹس میں 50 فیصد تک اضافہ دیکھنے میں آیا ہے، جس سے مرمت کے اخراجات میں کمی واقع ہوتی ہے۔ یہ نہ صرف حفاظت کو یقینی بناتا ہے بلکہ فضائی اطلاقات میں آپریشنل کارآمدگی کو بھی بہتر بناتا ہے۔

طیارہ کے اجزاء کے لیے خوردگی روکنا

ہوا بازی کی دیکھ بھال میں زنگ آلودگی سے بچاؤ ایک اہم پہلو ہے، اور اسپرے بوتھ خصوصاً ان حفاظتی کوٹنگز کو لاگو کرنے میں اہم کردار ادا کرتے ہیں جو اجزا کو نمک اور نمی جیسے تباہ کن عناصر سے بچاتے ہیں۔ ان حکمت عملیوں کو مؤثر طریقے سے نافذ کرنا ہوائی جہاز کے اجزا کی عمر کو بڑھا دیتا ہے، کلی طور پر حفاظت کو بہتر بناتا ہے اور ضروری دیکھ بھال کی تعدد کو کم کرتا ہے۔ صنعتی اعداد و شمار کی تصدیق کے مطابق، زنگ آلودگی سے تحفظ کے مضبوط اقدامات لاگو کرنے سے دیکھ بھال کے وقت میں تقریباً 20 فیصد کمی ممکن ہے۔ اس سے ظاہر ہوتا ہے کہ ہوائی جہاز کی اثاثوں کی سالمیت اور کارکردگی کو برقرار رکھنے میں اسپرے بوتھ کا کردار کتنا اہم ہے۔

کمپوزٹ میٹیریل کی سطح کا علاج

ہوا بازی کے استعمال میں کمپوزٹ میٹیریلز کا علاج پرفارمنس کو بہتر بنانے اور بعد کی کوٹنگ کے ساتھ مطابقت یقینی بنانے کے لیے ناگزیر ہے۔ ان مواد کے علاج کے لیے خصوصی اسپرے بوتھ کا استعمال کیا جاتا ہے، جو جہاز کے وزن میں زیادہ اضافہ کیے بغیر استحکام کو بڑھانے کے لیے ضروری حالات فراہم کرتے ہیں۔ صنعت کے ماہرین نے محسوس کیا ہے کہ مناسب سطح کے علاج سے کمپوزٹ میٹیریلز کی طاقت میں 30 فیصد تک اضافہ ہو سکتا ہے۔ یہ بہتری ہوا بازی کے استعمال میں متوقع طاقت کے معیارات کو پورا کرنے کے لیے ناگزیر ہے، جو خصوصی اسپرے بوتھ میں درست اور کارآمد علاج کی اہمیت کو ظاہر کرتی ہے۔

کراس انڈسٹری ورسٹائل

fabrication: دھاتی اجزاء کی پرائمنگ

سپرے بوتھ میٹل کے پرزے پرائمرز کی تیاری میں فیبریکیشن انڈسٹری میں اہم کردار ادا کرتے ہیں۔ رنگ اور کوٹنگ لگانے سے قبل سطحوں کی تیاری کے لیے یہ عمل ضروری ہے، جسے سپرے بوتھ کے اندر موثر طریقے سے مکمل کیا جا سکتا ہے۔ سپرے بوتھ کا کنٹرول کیا ہوا ماحول یہ یقینی بناتا ہے کہ دھات اور کوٹنگ میٹیریل کے درمیان بانڈ مضبوط اور پائیدار ہو۔ صنعت کے ماہرین نے بتایا ہے کہ مؤثر پرائمرنگ چپکنے کی قوت میں 40 فیصد سے زیادہ اضافہ کر سکتی ہے، جس کے نتیجے میں معیار کا ختم حاصل ہوتا ہے۔ اس طرح کی بہتریاں صرف کوٹنگ کی مدت تکمیل تک ہی نہیں بلکہ دھاتوں کے پرزے کی پیشہ ورانہ ظاہر کو بھی بڑھاتی ہیں۔

فرنیچر کی پیداوار کا ختم

کرسیوں اور میز کی تیاری کے شعبہ میں، چھڑکاؤ کیبن فنیش کے مراحل کے لئے بہت مفید ہیں۔ یہ داغوں اور حفاظتی ختم کرنے والی مواد کی یکساں درخواست کو سہولت فراہم کرتی ہیں، جس سے ٹکڑے کی خوبصورتی میں کافی حد تک اضافہ ہوتا ہے۔ روایتی ختم کرنے کی تکنیکوں کے نتیجے میں اکثر غیر یکساں کوٹنگ اور زیادہ سپرے کا رخ ہوتا ہے، جس کے نتیجے میں وسائل کا ضیاع اور لاگت میں اضافہ ہوتا ہے۔ تاہم، چھڑکاؤ کیبن ٹیکنالوجی کو استعمال کر کے ان مسائل کو کم کیا جاتا ہے، جس سے قیمتیں کم ہوتی ہیں۔ اعداد و شمار کے تجزیے سے پتہ چلتا ہے کہ چھڑکاؤ کیبن ٹیکنالوجی کو اپنانے سے کرسیوں اور میزوں کے سازوں کو اپنی ختم کرنے کی لاگت میں 25 فیصد تک کمی کرنے میں مدد ملتی ہے، جس سے زیادہ مستحکم پیداواری مشقیں ممکن ہوتی ہیں اور مجموعی منافع بخشی میں بہتری آتی ہے۔

پلاسٹک کے حصوں کے لیے یو وی حفاظت

پلاسٹک کے اجزاء پر یو وی حفاظتی کوٹنگز کا استعمال سپرے بوتھ کا ایک اور اہم استعمال ہے، خصوصاً ان اشیاء کے لیے جو دھوپ میں رہتی ہیں۔ یقینی بنانا کہ مصنوعات کو مناسب طریقے سے کوٹ کیا گیا ہے، انہیں وقتاً فوقتاً اپیئرنس اور کارکردگی برقرار رکھنے کی اجازت دیتا ہے، جو کہ کھلی فضا میں استعمال کے لیے انہیں موزوں بنا دیتا ہے۔ یہ حفاظتی اقدام نہایت اہم ہے، کیونکہ یو وی کرنیں وقتاً فوقتاً پلاسٹک کے مواد کو شدید نقصان پہنچا سکتی ہیں۔ تحقیق میں یہ بات سامنے آئی ہے کہ سپرے بوتھ میں یو وی حفاظتی کوٹنگز کا استعمال پلاسٹک کے اجزاء کی عمر کو کئی سال تک بڑھا سکتا ہے، جو کہ کھلی فضا میں استعمال کے لیے زیبائشی اور کارکردگی کے فوائد فراہم کرتا ہے۔

جديد سپرے بوتھ ٹيکنالوجيز

خودکار روبوٹک پینٹنگ سسٹمز

اسپرے بوتھ میں خودکار روبوٹک پینٹنگ سسٹم کو ضم کرنا مختلف صنعتوں میں پینٹ ایپلی کیشن میں درستگی اور مسلسل نتائج کے لیے ایک بڑا فیصلہ کن عنصر ثابت ہوتا ہے۔ یہ سسٹم انسانی غلطی کو کم کرتے ہوئے پینٹنگ کاموں میں بے مثال درستگی فراہم کرتے ہیں۔ ان سے پیداواری وقت اور لاگت میں بھی کافی کمی واقع ہوتی ہے۔ رپورٹس میں ذکر کیا گیا ہے کہ خودکار نظام پیداواری شرح میں 30 فیصد سے زیادہ اضافہ کرسکتے ہیں، جو ان کی کارآمدی اور موثریت کو ظاہر کرتا ہے۔ یہ ٹیکنالوجی ان شعبہ جات کو فائدہ پہنچاتی ہے جیسے کہ خودرو، فضائیہ، اور صنعتی آلات کی تیاری، جہاں درست پینٹنگ کا ہونا نہایت اہم ہے۔

موفرہ توانائی والے علاج کے حل

ماڈرن سپرے بوتھز توانائی کی بچت والے علاج کے حل کو اپنانے کی طرف مڑ رہے ہیں، آپریشنل لاگت اور ماحولیاتی اثر کو کم کرنے کے لیے ایک نیا معیار قائم کر رہے ہیں۔ یہ نظام ترقی یافتہ علاج کی ٹیکنالوجی کا استعمال کرتے ہوئے کوٹنگز کو زیادہ تیزی سے مکمل طور پر علاج کرنے اور کم توانائی استعمال کرنے کے لیے استعمال کیا جاتا ہے۔ صنعتی اقدامات کے شواہد سے پتہ چلتا ہے کہ توانائی کی بچت والے نظام کو اپنانے سے توانائی کی خرچ 50 فیصد تک کم ہو سکتی ہے۔ یہ منتقلی صرف مستحکم مشق کی حمایت ہی نہیں کرتی بلکہ پیکیکر کے لیے بڑی بچت بھی لاتی ہے۔ ان ٹیکنالوجیز کے ساتھ، سپرے بوتھز ماحول دوست اور قیمتی اعتبار سے مؤثر بن جاتے ہیں۔

AI-Driven Overspray Management

AI کے ذریعہ چلانے والے اوورسپرے کے انتظام کے نظام، سپرے بوتھ آپریشنز کو بےکار مادے کو کم کرنے اور مجموعی کارکردگی کو بہتر بنانے کے ذریعے تبدیل کر رہے ہیں۔ ڈیٹا اینالیٹکس کو استعمال کرتے ہوئے، یہ نظام سپرے کے نمونوں کو موزوں بناتے ہیں، جس سے یقینی بنایا جاتا ہے کہ ہر درخواست زیادہ سے زیادہ مؤثر ہو۔ تحقیقات سے پتہ چلتا ہے کہ AI ٹیکنالوجی کو استعمال کرنے والی کمپنیاں اوورسپرے کے بےکار مادے کو تقریباً 40 فیصد تک کم کر سکتی ہیں۔ یہ ترقی صرف مواد لاگت کو بچاتی ہی نہیں بلکہ ماحولیاتی پائیداری کو بھی بڑھاتی ہے۔ جیسے جیسے صنعتیں اپنے عمل میں AI کو ضم کرتی رہتی ہیں، بہتر کارکردگی اور کم بےکاری کے فوائد زیادہ سے زیادہ واضح ہوتے جا رہے ہیں۔

درخواستوں کے حساب سے دیکھ بھال کے طریقۂ کار

صنعتوں کے لحاظ سے فلٹر تبادلے کے دور

صنعتی اسپرے بوتھوں میں آپٹیمال ہوا کی کوالٹی برقرار رکھنے کے لیے باقاعدہ فلٹر کی تبدیلی ناگزیر ہے۔ یہ ضرورت مختلف صنعتی درخواستوں کے مطابق کافی حد تک مختلف ہوتی ہے اور عموماً ماحولیاتی ضوابط کے دائرہ کار میں آتی ہے۔ مثال کے طور پر، خودرو صنعت میں فلٹر کی تبدیلی کے دور کی ضرورت ہو سکتی ہے جو ہوا بازی کے شعبے کے مقابلہ میں مختلف ہو گی کیونکہ پینٹ اور ذرات کے اخراج کی سطح مختلف ہوتی ہے۔ ہر خاص صنعتی ضرورت کے مطابق ایک منصوبہ بندہ فلٹر کی تبدیلی کا شیڈول بنانا آپریشنل کارکردگی اور قانونی تقاضوں کی تعمیل دونوں کو بہتر بنانے میں کافی حد تک مدد دے سکتا ہے۔ مسلسل تشخیص سے پتہ چلتا ہے کہ غیر کفایت شدہ فلٹر مینجمنٹ آپریشنل کارکردگی میں قابلِ ذکر 15 فیصد کمی کا سبب بن سکتی ہے۔ اس قسم کی غیر کارآمدی صرف ہوا کی کوالٹی کو متاثر کرتی ہے بلکہ آپریشنل اخراجات میں اضافہ اور ماحولیاتی معیارات کی خلاف ورزی کے خطرے کو بھی بڑھا سکتی ہے۔

ای پی اے/او ایس ایچ اے معیارات کے ساتھ تعمیل

ای پی اے اور او شا معیار کے ساتھ مطابقت یقینی بنانا اسپرے بوتھ آپریشنز میں کام کی جگہ کی حفاظت اور ماحولیاتی تحفظ دونوں کو برقرار رکھنے کے لیے ضروری ہے۔ کمپنیوں کو ان ضابطوں کی ضروریات کو پورا کرنے کے لیے اپنے آپریشنز کے باقاعدہ آڈٹ کرانے چاہییں۔ اس طرح، وہ غیر مطابقت کی سزا کے خطرات کو کم کرتے ہیں، جو مالی طور پر بڑی ہو سکتی ہے۔ مثال کے طور پر، ضابطہ ساز اداروں کا کہنا ہے کہ غیر مطابقت رکھنے والے کاروبار کو سالانہ 100,000 ڈالر سے زائد کے جرمانوں کا سامنا کرنا پڑ سکتا ہے۔ ایسی سزائیں صرف مالی نتائج پر ہی اثر انداز نہیں ہوتیں بلکہ ساکھ کو بھی متاثر کر سکتی ہیں۔ مطابقت سے ثابت ہوتا ہے کہ حفاظت اور ماحولیاتی دیکھ بھال کے لیے عہد کیا گیا ہے، جس سے کلائنٹس اور شراکت داروں کی نظروں میں بھروسہ اور قابل اعتمادیت پیدا ہوتی ہے۔

بندش کی کمی کے لیے روک تھام کی مرمت

روک تھام کی دیکھ بھال کے پروٹوکولز کو نافذ کرنا اسپرے بوتھ آپریشنز میں بند ہونے کے وقت کو کم کرنے اور پیداواری صلاحیت کی سطحوں کو برقرار رکھنے کی کنجی ہے۔ ان پروٹوکولز میں عام طور پر باقاعدہ معائنہ اور دیکھ بھال کے کام شامل ہوتے ہیں جن کا مقصد پیشگی طور پر آلات کی خرابی کی نشاندہی کرنا اور انہیں دور کرنا ہوتا ہے تاکہ وہ آپریشنز کو متاثر کر سکیں۔ مطالعات سے پتہ چلا ہے کہ مؤثر روک تھام کی دیکھ بھال کی حکمت عملی استعمال کرنے والے کاروبار میں آلات کی خرابی کی شرح 25 فیصد سے زیادہ کم ہو سکتی ہے۔ یہ بہتری نہ صرف مہنگے بند ہونے کے وقت کو کم کرتی ہے بلکہ آلات کی عمر کو بڑھا دیتی ہے، جس سے مرمت اور تبدیلی کی لاگت میں بچت ہوتی ہے۔ روک تھام کی دیکھ بھال پر توجہ مرکوز کرکے کمپنیاں زیادہ بے عیب آپریشنز کو یقینی بنا سکتی ہیں اور زیادہ قابل بھروسہ اور کارآمدی کے ذریعے مقابلہ کا فائدہ برقرار رکھ سکتی ہیں۔

فیک کی بات

صنعتی اسپرے بوتھ کیا ہیں؟

صنعتی اسپرے بوتھ وہ ماحول ہوتے ہیں جن کی ڈیزائن کوٹنگ کے عمل کے لیے نکھری ہوتی ہے۔ یہ بوتھ فیکٹرز جیسے دھول، ہوا کی کوالٹی، اور درجہ حرارت کو کنٹرول کرتے ہیں تاکہ مسلسل اور معیاری ختم کو یقینی بنایا جا سکے۔

صنعتی اسپرے بوتھ حفاظت کو کیسے بہتر بنا دیتے ہیں؟

صنعتی اسپرے بوتھ صاف کام کے ماحول کو برقرار رکھتے ہیں، موثر ہوائی نظام کے ذریعے آلودگی کو دور کرتے ہیں اور نقصان دہ آؤروں کو باہر نکلنے سے روکتے ہیں۔

کون سی صنعتیں صنعتی اسپرے بوتھ کا استعمال کرتی ہیں؟

خودرو، فضائیہ، فرنیچر کی پیداوار، اور دھات کی تعمیر جیسی صنعتیں صنعتی اسپرے بوتھ کو کوٹنگ، کسٹمائزیشن، اور تحفظاتی ختم کے لیے استعمال کرتی ہیں۔

صنعتی اسپرے بوتھ قیمتیں کیسے کم کرنے میں مدد کر سکتے ہیں؟

کنٹرول شدہ ماحول فراہم کرکے، اسپرے بوتھ مواد کے ضائع ہونے کو کم کرتے ہیں اور پیداواری کارکردگی کو بڑھاتے ہیں، جس سے توانائی کی کھپت اور وسائل کے استعمال جیسے شعبوں میں اخراجات کم ہوسکتے ہیں۔