کیسے واٹر کرٹین ٹیکنالوجی اووراسپرے کو پکڑتی ہے اور آلودگی کم کرتی ہے

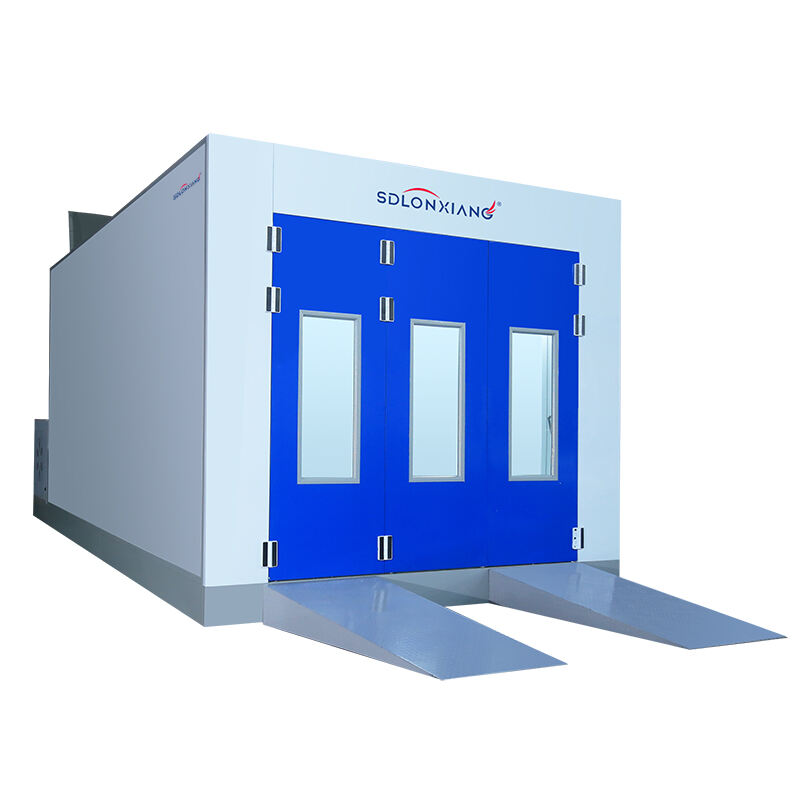

جدید صنعت کے لیے انقلابی سپرے کنٹینمنٹ حل واٹر کرٹین ٹیکنالوجی صنعتی آلودگی کنٹرول اور اوورسپرے مینجمنٹ میں ایک ترقی یافتہ پیش رفت کی نمائندگی کرتی ہے۔ یہ جدید نظام مسلسل بہتے ہوئے پانی کی ایک شیٹ تشکیل دیتا ہے...

مزید دیکھیں