Endüstriyel Sonlandırma Teknolojilerini Anlamak

Seçim toz kaplama ve ıslak boya bitirme sistemleri, üreticiler ve endüstriyel operatörler için kritik bir karar niteliğindedir. Bu iki farklı kaplama teknolojisinin her biri, benzersiz avantajlar ve özel uygulamalar sunar ve bu da seçim sürecini karmaşık ancak aynı zamanda optimal sonuçlar açısından hayati önem taşır. Endüstriler gelişmeye devam ettikçe ve çevre düzenlemeleri daha da katılaştıkça, toz boya ile ıslak boya arasındaki temel farkları anlamak giderek daha önemli hale gelmektedir.

Toz Boya Sistemlerinin Bilimsel Altyapısı

Uygulama Süreci ve Teknoloji

Toz boya, elektrostatik püskürtme ile uygulanan kuru toz formunda bir malzeme kullanılarak gerçekleştirilir. Toz partiküllerine elektrik yükü verilir ve kaplanacak yüzey topraklanır; bu da eşit dağılımı sağlayan elektromanyetik bir çekim kuvveti oluşturur. Uygulama sonrasında kaplanmış parça fırına alınır ve toz eriyerek akar, dayanıklı ve homojen bir yüzey oluşturur.

Teknoloji, toz akışını ve partikül dağılımını kontrol eden özel sprey tabancalarını kullanır. Modern toz boya sistemleri sıklıkla otomatik uygulama süreçlerini içerir ve büyük üretim partileri boyunca tutarlılığı sağlarken atıkları en aza indirger ve verimliliği artırır.

Çevresel ve Güvenlik Faydaları

Toz boya yapmanın en önemli avantajlarından biri çevreye dost olmasıdır. Bu süreç uçucu organik bileşiklerin (VOC) hiçbirini salmadığı için çevreyle ilgili sert düzenlemelere uygunluk sağlar. Ayrıca kullanılmayan toz geri dönüştürülebilir ve tekrar kullanılabileceği için malzeme kullanım oranları %98'e varan seviyelerde olabilir.

Çalışanların güvenliği, sıvı solventlerin ortadan kaldırılması ve yangın riskinin azaltılması yoluyla güçlendirilir. Kapsamlı uygulama sistemi ayrıca potansiyel olarak zararlı maddelere maruz kalımı en aza indirgeyerek daha güvenli bir iş ortamı oluşturur.

İncelenen Yağlı Boya Sistemleri

Geleneksel Uygulama Yöntemleri

Nemli boya sistemleri, HVLP (yüksek hacimli düşük basınçlı), hava yokluğu ve hava destekli hava yokluğu sistemleri dahil olmak üzere çeşitli sprey teknolojileri aracılığıyla uygulanan sıvı kaplamalardan yararlanır. Boya, pigmentler ve reçinelerin bir çözücü veya su bazlı taşıyıcıda süspansiyon halinde bulunmasıyla oluşur ve kuruma sürecinde bu taşıyıcı buharlaşır.

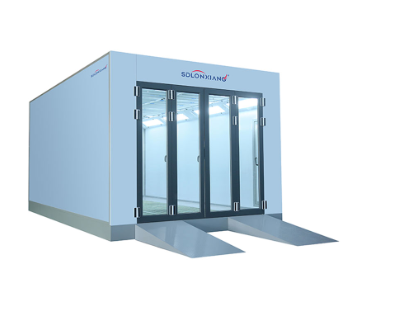

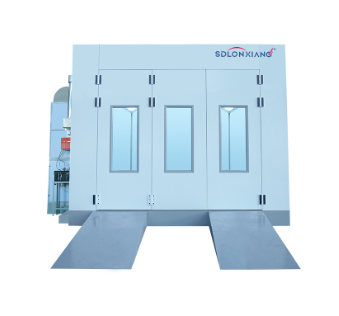

Modern nemli boya kabinleri, uygulama koşullarını optimize etmek ve fazla boya zerreciklerini tutmak amacıyla gelişmiş filtreleme sistemleri ve iklim kontrolü özelliklerini bünyesinde barındırır. Bu sistemler, basit astarlar ile karmaşık çok aşamalı yüzey kaplamalarına kadar geniş bir kaplama malzemesi yelpazesine uyum sağlayabilir.

Çeşitlilik ve Renk Yönetimi

Nemli boya, renk eşleştirme ve özel yüzey kaplamaları konusunda üstün bir esneklik sunar. Boya, özel renk gereksinimlerine göre sahada karıştırılabilir ve istenilen sonuçlara ulaşmak için hızlıca ayarlamalar yapılabilir. Bu çeşitlilik, nemli boyanın sık renk değişiklikleri veya özel yüzey kaplamaları gerektiren sektörlerde özellikle değerli hale getirir.

Birçok katman uygulama ve eşsiz efektler yaratma imkanı, ıslak boya sistemlerine estetik özelliklerin ön planda olduğu uygulamalarda avantaj sağlar. Özel metalik yüzeyler, perle efekti ve renk değiştiren kaplamalar daha kolay bir şekilde ıslak boya sistemleriyle elde edilebilir.

Maliyet Karşılaştırması ve Ekonomik Değerlendirme

İlk Yatırım Analizi

Toz boya sistemleri genellikle özel ekipman gereksinimleri nedeniyle (boya kabini, toz toplama sistemleri ve fırınlar gibi) daha yüksek başlangıç yatırımı gerektirir. Ancak, malzeme verimliliğinin yüksek olması ve atık bertaraf maliyetlerinin düşük olması nedeniyle uzun vadeli işletme maliyetleri toz boya lehinedir.

Islak boya sistemlerinin genelde başlangıç maliyeti daha düşüktür ancak daha kapsamlı havalandırma ve çevre mevzuatına uygunluk sistemleri gerektirebilir. Sistemler arasında yapılacak seçim hem kısa vadeli bütçe sınırlamalarını hem de uzun vadeli işletme giderlerini göz önünde bulundurmalıdır.

İşletme Maliyeti Değerlendirmesi

Günlük işletme maliyetleri bu iki teknoloji arasında önemli ölçüde değişiklik gösterebilir. Kullanılmayan malzemenin geri kazanılmasına olanak tanıyan toz boya, ıslak boya ile karşılaştırıldığında malzeme tasarrufu %30 veya daha fazla sağlayabilir. Ayrıca, toz boyalı parçaların sertleştirilmesi için gerekli enerji maliyetleri daha yüksek olabilir, ancak bu durum genellikle atık bertarafı ve çevre mevzuatına uygunluk maliyetlerindeki azalma ile dengelenir.

İşçilik maliyetleri ve eğitim gereksinimleri de karar sürecinde göz önünde bulundurulmalıdır. Her iki sistem de deneyimli operatörler gerektirse de, toz boya uygulamalarında genellikle daha az değişken vardır ve zaman içinde kalitenin korunması daha kolay olabilir.

Performans ve Dayanıklılık Faktörleri

Yüzey Kalitesi

Toz boya, ıslak boya ile karşılaştırıldığında daha kalın ve daha homojen bir kaplama oluşturur; bu da mükemmel dayanıklılık ve korozyon direnci sağlar. Tek uygulamalı süreç, ağır çevre koşullarına ve yoğun kullanıma dayanıklı bir yüzey sonucu oluşturur.

Nemli boya sistemleri ince yüzeyler üretmede ve gerektiğinde daha ince kaplamalar elde edilmesinde üstündür. Bu özellik, nemli boya sistemlerini ağırlığın kritik bir faktör olduğu ya da karmaşık detayların korunması gereken uygulamalarda tercih edilmeye daha uygun hale getirir.

Uzun Vadeli Performans Özellikleri

Her iki yüzey bitirme yöntemi de doğru şekilde uygulandığında mükemmel uzun vadeli koruma sağlayabilir. Toz boya ile kaplanmış yüzeyler genellikle çatlamaya, çizilmeye ve UV zararına karşı daha yüksek direnç gösterir. Kalın ve homojen kaplama, ürün ömrünü önemli ölçüde uzatabilen koruyucu bir bariyer oluşturur.

Özellikle modern iki bileşenli formülasyonları kullanılan nemli boya sistemleri birçok uygulamada karşılaştırılabilir dayanıklılık sağlayabilir. Seçim genellikle özel çevre koşullarına ve hizmet gereksinimlerine bağlı olarak değişir.

Endüstriye özel uygulamalar

Otomotiv ve Taşımacılık

Otomotiv endüstrisi her iki teknolojiyi de kullanmaktadır; şasi altı komponentleri, jantlar ve şasi parçaları için genellikle toz boya tercih edilmektedir. Dış yüzey kaplamalarında ise yüksek parlaklık ve karmaşık renk efektleri elde etme konusundaki üstünlüğü nedeniyle hâlâ sıvı boya baskındır.

Ticari araç üreticileri genellikle dayanıklılığın ön planda olduğu ağır ekipman ve iş makineleri için toz boya tercih ederler. Kalın ve koruyucu kaplama, taş çiplenmesine ve yoldan gelen engebelere karşı mükemmel direnç sağlar.

Mimari ve Endüstriyel Uygulamalar

Toz boya, alüminyum ekstrüzyonlar, küpeştiler ve dış mobilyalar için özellikle mimari uygulamalarda üstün performans gösterir. Hava koşullarına karşı gösterdiği yüksek direnç ve renk stabilitesi, onu sert çevre koşullarına maruz dış uygulamalar için ideal hale getirir.

Endüstriyel ekipman üreticileri, mükemmel kimyasal direnç ve dayanıklılık gerektiren makine muhafazaları ve bileşenler için sıklıkla elektrostatik toz boya seçerler. Karmaşık şekiller üzerinde kalın, homojen kaplamalar elde etme yeteneği, bu uygulamalar için özellikle uygundur.

Sıkça Sorulan Sorular

Elektrostatik toz boya ile sıvı boya arasındaki kuruma süresi nasıl kıyaslanır?

Elektrostatik toz boya genellikle sıvı boyaya göre daha kısa bir kuruma süresi gerektirir. Elektrostatik toz boya için yüksek sıcaklıklar gerekse de işlem genelde 10-20 dakika içinde tamamlanır. Sıvı boya ise formülasyona ve çevresel koşullara bağlı olarak birkaç saat ile birkaç gün arasında tamamen kuruyabilir.

Elektrostatik toz boya tüm malzemelere uygulanabilir mi?

Elektrostatik toz boya özellikle metaller gibi iletken malzemeler ve bazı özel hazırlanan plastikler üzerinde en iyi şekilde çalışır. Gerekli olan yüksek kuruma sıcaklıklarına (genellikle 175-200°C) dayanamayan malzemeler için uygun değildir. Sıvı boya, malzeme uyumluluğu açısından daha fazla esneklik sunar.

Hangi yüzey işlemi daha çevre dostudur?

Toz boya, uçucu organik bileşik (VOC) emisyonlarının sıfır olması ve fazla boya tozunun geri kazanılabilmesi nedeniyle genellikle daha çevre dostu olarak kabul edilir. Su bazlı sıvı boyalar çevresel özelliklerini geliştirmiştir ancak geleneksel çözücü bazlı boyalar hâlâ VOC emisyonları ve atık bertarafı gereksinimleri nedeniyle çevre üzerinde olumsuz etkiler bırakmaktadır.