Современные автомобильные и промышленные покрасочные операции требуют точности, эффективности и высокого качества отделки, которые можно достичь только с помощью передового оборудования. Электрическая окрасочная камера представляет собой значительный технологический прогресс в области напыления покрытий, обеспечивая производителям и сервисным компаниям беспрецедентный контроль над процессами нанесения покрытий. Эти сложные системы объединяют электрические нагревательные элементы с передовыми технологиями вентиляции, создавая оптимальные условия для покраски, которые стабильно обеспечивают результаты профессионального уровня, одновременно минимизируя отходы и воздействие на окружающую среду.

Внедрение электрической камеры для окраски преобразует традиционные процессы покраски за счёт точного контроля температуры, улучшенного управления воздушным потоком и повышенных возможностей удержания. В отличие от обычных условий распыления, такие системы обеспечивают стабильные атмосферные условия, которые имеют решающее значение для получения равномерного нанесения покрытия и оптимальных характеристик отверждения. Профессиональные маляры и промышленные предприятия всё чаще полагаются на технологию электрических камер для окраски, чтобы соответствовать строгим стандартам качества, снизить эксплуатационные расходы и улучшить безопасность на рабочем месте.

Понимание всесторонних преимуществ и эксплуатационных достоинств электрических систем окрасочных камер позволяет принимать обоснованные решения компаниям, стремящимся модернизировать свои покрасочные возможности. От улучшенного контроля над туманом краски до повышения стабильности финишного покрытия — эти передовые системы решают ключевые проблемы, с которыми сталкиваются автосервисы, производственные предприятия и специализированные операции по нанесению покрытий. В следующем подробном анализе рассматривается, как технология электрических окрасочных камер революционизирует современные процессы окраски и обеспечивает измеримое улучшение как качества, так и эффективности.

Передовые технологии контроля тумана краски

Системы точного управления воздушными потоками

Конструкции электрических окрасочных камер включают сложные системы управления воздушными потоками, создающие ламинарные потоки, специально разработанные для захвата и удержания частиц краски при распылении. Эти системы используют приточные и вытяжные вентиляторы, установленные в стратегически важных местах, которые поддерживают постоянную скорость воздушного потока по всей камере окраски, обеспечивая эффективное направление распылённых частиц краски к системам фильтрации, а не их оседание на поверхностях или выброс в окружающую среду. Контролируемый воздушный поток устраняет турбулентность, которая может вызывать повторное распространение избытка распыла, и обеспечивает равномерное движение воздуха от потолка к полу.

Интеграция регулирования скорости позволяет операторам настраивать расход воздуха в зависимости от конкретных требований проекта, вязкости краски и методов нанесения. Такая адаптивность обеспечивает оптимальную эффективность улавливания для различных типов покрытий, одновременно сохраняя энергоэффективность в течение длительных периодов работы. Современные электрические системы окрасочных камер оснащены многоступенчатой фильтрацией, которая последовательно удаляет частицы различного размера, достигая степени улавливания более 99% для большинства промышленных задач нанесения покрытий.

Интеллектуальные барьеры containment

Современное строительство окрасочных камер с электроприводом использует специализированные барьерные материалы и герметизирующие системы, создающие полностью изолированную среду для операций распыления краски. Эти барьеры обладают антистатическими свойствами и имеют гладкую поверхность, предотвращающую прилипание краски и обеспечивающую легкость очистки и технического обслуживания. Герметичная среда предотвращает перекрестное загрязнение между различными проектами нанесения покрытий и устраняет риск попадания внешних загрязняющих веществ, которые могут повлиять на качество отделки.

Конструкция изоляции включает контроль разницы давлений, который поддерживает слегка разреженное давление внутри камеры по отношению к окружающим зонам, обеспечивая приток воздуха внутрь, а не выпуск капель краски наружу. Система регулирования давления работает совместно с дверными уплотнениями и барьерами в местах доступа, создавая полностью изолированную среду для окраски, защищающую как рабочую зону, так и смежные помещения от загрязнения покрытиями.

Контроль температуры и системы нагрева

Прецизионные электронагревательные элементы

Электрическая система отопления представляет собой основное преимущество современных технологий окрасочных камер, обеспечивая точный контроль температуры, который напрямую влияет на качество нанесения покрытия и эффективность его отверждения. Эти системы используют высокоэффективные электронагревательные элементы, размещённые стратегически по всей камере, чтобы обеспечить равномерное распределение температуры без образования зон перегрева или температурных градиентов, которые могут повлиять на характеристики растекания краски. Использование электрического нагрева устраняет проблемы, связанные с горением, и обеспечивает мгновенную регулировку температуры.

Равномерность температуры в пределах ±2°F по всей камере покрасочной будки обеспечивает постоянную вязкость краски и характеристики нанесения, что приводит к равномерной толщине и внешнему виду покрытия. Система электрического нагрева быстро реагирует на изменения заданной температуры, позволяя операторам оптимизировать условия для различных материалов покрытий и методов нанесения. Такой точный контроль позволяет использовать передовые составы покрытий, требующие определённых температурных диапазонов для достижения оптимальных эксплуатационных характеристик и внешнего вида.

Энергоэффективное распределение тепла

Продвинутый электрическая покрасочная будка конструкции включают сложные системы распределения тепла, которые максимизируют энергоэффективность и обеспечивают оптимальные рабочие условия. Эти системы используют принудительную циркуляцию воздуха в сочетании с излучающими нагревательными элементами для быстрого разогрева и поддержания стабильной температуры в течение длительных периодов работы. Применение теплоизоляционных материалов и тепловых барьеров минимизирует потери тепла и снижает энергопотребление по сравнению с традиционными методами нагрева.

Интеллектуальные системы управления температурой постоянно отслеживают условия в камере и регулируют мощность нагрева для поддержания оптимальной температуры с минимальными потерями энергии. Эти системы включают программируемые температурные профили, которые могут автоматически изменять условия в зависимости от графика нанесения покрытий и эксплуатационных требований, уменьшая необходимость ручного вмешательства и обеспечивая стабильную производительность при различных проектах и условиях эксплуатации.

Достижения в повышении качества отделки

Унифицированная среда для нанесения покрытий

Контролируемая среда внутри электрической камеры окраски создаёт идеальные условия для нанесения равномерного, высококачественного покрытия, соответствующего или превосходящего профессиональные стандарты. Постоянная температура и влажность предотвращают дефекты покрытия, такие как «апельсиновая корка», потёки, провисания и выделение растворителя, которые часто возникают при окраске в неконтролируемых условиях. Отсутствие колебаний температуры обеспечивает предсказуемую текучесть краски и оптимальное распыление на протяжении всего процесса нанесения.

Постоянные климатические условия позволяют использовать передовые составы покрытий и методы нанесения, требующие точного контроля атмосферных параметров для достижения наилучших результатов. Среда электрической камеры окраски поддерживает нанесение высоконаполненных покрытий, воднодисперсионных систем и специализированных промышленных отделок, обеспечивающих превосходную долговечность и внешний вид при нанесении в контролируемых условиях.

Системы предотвращения загрязнения

Конструкция электрической камеры для покраски включает комплексные меры по предотвращению загрязнений, которые защищают поверхности покрытия от пыли, мусора и других воздушных частиц, способных ухудшить качество отделки. Системы фильтрации включают несколько стадий с постепенно более тонкими фильтрующими материалами, удаляющими частицы от крупного мусора до субмикронных загрязнителей. Такой многоступенчатый подход обеспечивает соответствие поступающего воздуха стандартам чистых помещений при одновременном поддержании достаточных скоростей воздушного потока для эффективного улавливания избытка краски.

Положительный перепад давления внутри камеры по отношению к соседним зонам предотвращает проникновение внешних загрязнителей, а герметичная конструкция исключает пути проникновения пыли и мусора. В продвинутые системы входит контроль качества воздуха, который постоянно отслеживает уровень частиц и автоматически регулирует работу системы фильтрации для поддержания оптимальных стандартов чистоты на протяжении всего процесса окрашивания.

Преимущества в плане операционной эффективности и производительности

Высокая скорость обработки

Системы электрических окрасочных камер значительно сокращают время обработки за счёт быстрого разогрева и оптимизированных циклов отверждения, которые ускоряют завершение проектов без снижения качества. Система мгновенного включения нагрева устраняет длительные периоды предварительного прогрева, характерные для нагрева на основе сгорания, что позволяет немедленно начать покрасочные работы по мере необходимости. Такая отзывчивость обеспечивает эффективное планирование и повышает производительность при выполнении операций высокой интенсивности.

Возможность поддерживать стабильные рабочие условия в течение длительных производственных циклов устраняет задержки, связанные с восстановлением и стабилизацией температуры, которые возникают в менее совершенных системах. Операторы могут поддерживать непрерывный производственный график, обеспечивая единые стандарты качества для всех обрабатываемых изделий, что приводит к повышению производительности и снижению затрат на рабочую силу на каждое готовое изделие.

Интеграция автоматического управления

Современные системы окрасочных камер оснащены передовыми возможностями автоматизации, которые снижают необходимость ручного вмешательства и обеспечивают стабильную работу в соответствии с заранее заданными параметрами. Программируемые логические контроллеры автоматически управляют системами обогрева, вентиляции и безопасности, снижая нагрузку на оператора и поддерживая оптимальные условия для каждого конкретного типа нанесения покрытия. Эти автоматизированные системы обладают функцией хранения рецептов, позволяющей операторам восстанавливать проверенные настройки для различных материалов покрытий и требований к нанесению.

Интеграция с системами управления объектом обеспечивает удалённый мониторинг и контроль работы камер, позволяя руководящему персоналу отслеживать показатели производительности и рабочее состояние с центральных пультов управления. Такая связь способствует планированию профилактического обслуживания и оптимизации производительности, а также предоставляет подробные эксплуатационные данные для улучшения процессов и документального подтверждения качества.

Преимущества в области безопасности и соответствия нормам

Системы электробезопасности

Конструкция электрических окрасочных камер включает всесторонние меры электробезопасности, которые устраняют источники воспламенения и обеспечивают надёжную работу в средах, насыщенных растворителями. Все электрические компоненты выполнены с взрывозащищённой конструкцией и обладают свойствами intrinsic safety, предотвращая образование искр или нагрев поверхностей, способных воспламенить легковоспламеняющиеся пары. Системы защиты от замыканий на землю и электрической изоляции обеспечивают дополнительный запас безопасности и непрерывную надёжность работы.

Отсутствие открытого пламени и процессов горения, присущих электрическим системам нагрева, снижает риск возгорания и упрощает соблюдение требований по безопасности. Автоматизированные системы контроля безопасности постоянно отслеживают параметры работы электрической системы и состояние окружающей среды, обеспечивая немедленное отключение при обнаружении потенциально опасных условий.

Функции экологического соответствия

Системы электрических окрасочных камер включают передовые технологии контроля выбросов, обеспечивающие соблюдение экологических нормативов и минимизацию воздействия на окружающие сообщества. Сложные системы фильтрации и герметизации улавливают летучие органические соединения и частицы, снижая выбросы в окружающую среду до уровней, соответствующих или превышающих установленные требования. Эти системы поддерживают использование экологически безопасных составов покрытий, сохраняя при этом высокое качество отделки.

Автоматизированные системы мониторинга и документирования отслеживают уровень выбросов и рабочие параметры, обеспечивая подробную документацию, необходимую для отчетности по соблюдению нормативных требований. Интеграция систем контроля выбросов с работой камеры гарантирует эффективное функционирование мер по охране окружающей среды на всех этапах процесса окраски без снижения производительности или качества.

Экономические аспекты и соображения долгосрочной ценности

Анализ экономичной эксплуатации

Экономические показатели эксплуатации электрических систем окрасочных камер демонстрируют значительные преимущества по сравнению с альтернативными методами обогрева и вентиляции за счёт снижения энергопотребления и более низких требований к техническому обслуживанию. Системы электрического отопления обеспечивают более высокую эффективность преобразования энергии по сравнению с альтернативами на основе сжигания, одновременно устраняя расходы на хранение и доставку топлива. Возможности точного управления снижают потери лакокрасочных материалов благодаря повышению эффективности переноса и уменьшению необходимости переделки.

Долгосрочные эксплуатационные расходы выигрывают от надёжности и долговечности компонентов электрических окрасочных камер, которые, как правило, требуют менее частого технического обслуживания и замены по сравнению с системами сгорания. Устранение проблем с техническим обслуживанием, связанных с топливом, и сниженная сложность электрических систем способствуют снижению совокупной стоимости владения, обеспечивая при этом более предсказуемые эксплуатационные расходы для целей бюджетного планирования.

Факторы рентабельности инвестиций

Инвестиции в технологию электрических окрасочных камер приносят измеримую отдачу за счёт повышения производительности, сокращения отходов и улучшения стабильности качества, что позволяет устанавливать повышенные цены на готовую продукцию. Снижение объёмов переделки и уровня брака напрямую влияет на рентабельность, а улучшение качества покрытия открывает доступ к сегментам рынка с более высокой добавленной стоимостью. Более короткие циклы обработки и увеличение пропускной способности расширяют возможности производственных мощностей без необходимости увеличения площадей или штата персонала.

Повышенные возможности в области безопасности и соответствия нормативным требованиям электрических окрасочных камер снижают расходы на страхование и соблюдение регуляторных норм, одновременно минимизируя риск дорогостоящих остановок производства или штрафов. Эти преимущества в снижении рисков вносят значительный вклад в общую экономическую ценность инвестиций в электрические окрасочные камеры, особенно для предприятий, работающих с высокостоимостной продукцией или находящихся под строгим регуляторным контролем.

Часто задаваемые вопросы

Какие требования к техническому обслуживанию предъявляются к электрическим окрасочным камерам?

Электрические системы окрасочных камер требуют регулярной замены фильтров, проверки нагревательных элементов и тестирования электрической системы для поддержания оптимальной производительности. Регулярная очистка поверхностей камеры и компонентов вентиляции предотвращает накопление загрязнений, а периодическая калибровка регулировок температуры и воздушного потока обеспечивает стабильную работу. Большинство технических операций может выполняться персоналом объекта в соответствии с рекомендациями производителя, что снижает зависимость от специализированных сервисных подрядчиков.

В чем разница между электрическими системами окрасочных камер и газовыми аналогами с точки зрения эксплуатационных расходов?

Электрические системы окрасочных камер, как правило, имеют более низкую общую стоимость эксплуатации благодаря высокой эффективности преобразования энергии, снижению потребности в техническом обслуживании и отсутствию расходов на топливоснабжение. Хотя стоимость электроэнергии может варьироваться в зависимости от региона, возможности точного управления и повышенная эффективность переноса часто приводят к экономии материалов, компенсирующей затраты на энергию. Сниженная сложность и более высокая надёжность электрических систем способствуют снижению долгосрочных эксплуатационных расходов.

Какие варианты размеров и конфигураций доступны для установки электрических окрасочных камер?

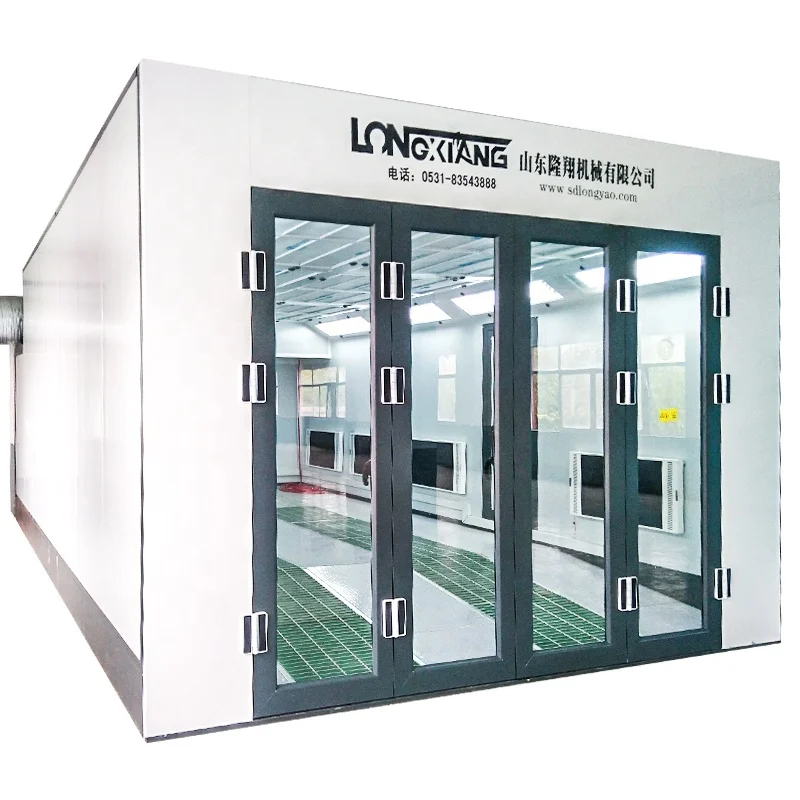

Системы электрических окрасочных камер доступны в различных размерах и конфигурациях для удовлетворения потребностей разных применений — от небольших автосервисов до крупных промышленных производств. Стандартные конфигурации включают проходные, боковые загрузочные и камеры с входом через дверь с возможностью настройки размеров под конкретные требования объекта и рабочие процессы. Модульная конструкция позволяет расширять систему в будущем, а специализированные конфигурации решают уникальные эксплуатационные задачи.

Насколько быстро электрическая окрасочная камера достигает оптимальной рабочей температуры?

Электрические системы отопления окрасочных камер, как правило, достигают оптимальной рабочей температуры в течение 15–30 минут в зависимости от размера камеры и окружающих условий. Благодаря мгновенному включению электрического нагрева отсутствуют длительные периоды разогрева, а программируемые элементы управления позволяют автоматизировать циклы нагрева для подготовки камеры к запланированным операциям. Такая высокая скорость реакции значительно повышает эксплуатационную эффективность по сравнению с системами отопления на основе сжигания, которым требуются более длительные периоды стабилизации.

Содержание

- Передовые технологии контроля тумана краски

- Контроль температуры и системы нагрева

- Достижения в повышении качества отделки

- Преимущества в плане операционной эффективности и производительности

- Преимущества в области безопасности и соответствия нормам

- Экономические аспекты и соображения долгосрочной ценности

-

Часто задаваемые вопросы

- Какие требования к техническому обслуживанию предъявляются к электрическим окрасочным камерам?

- В чем разница между электрическими системами окрасочных камер и газовыми аналогами с точки зрения эксплуатационных расходов?

- Какие варианты размеров и конфигураций доступны для установки электрических окрасочных камер?

- Насколько быстро электрическая окрасочная камера достигает оптимальной рабочей температуры?