Современная деревообрабатывающая промышленность требует точности, эффективности и безупречной отделки при производстве шкафов и внутренних дверей. Покрасочная камера для дверей произвела революцию в подходе производителей к процессу отделки, превратив традиционные методы распыления краски в сложные контролируемые среды, обеспечивающие стабильные результаты. Эти специализированные камеры создают идеальные условия для нанесения различных покрытий, обеспечивая пылезащищённую среду и оптимальные потоки воздуха, гарантирующие результат профессионального уровня.

Производственные предприятия по всему миру отметили преобразующее влияние внедрения специализированных систем отделки на своих линиях производства дверей. Контролируемая среда, создаваемая этими окрасочными кабинами, устраняет множество факторов, которые традиционно ухудшали качество покрытия, одновременно повышая производительность и стандарты безопасности для работников. Понимание комплексных преимуществ и эксплуатационных аспектов систем окрасочных кабин для дверей позволяет производителям принимать обоснованные решения о модернизации своих отделочных возможностей.

Понимание технологии окрасочных кабин для дверей

Основные компоненты и особенности дизайна

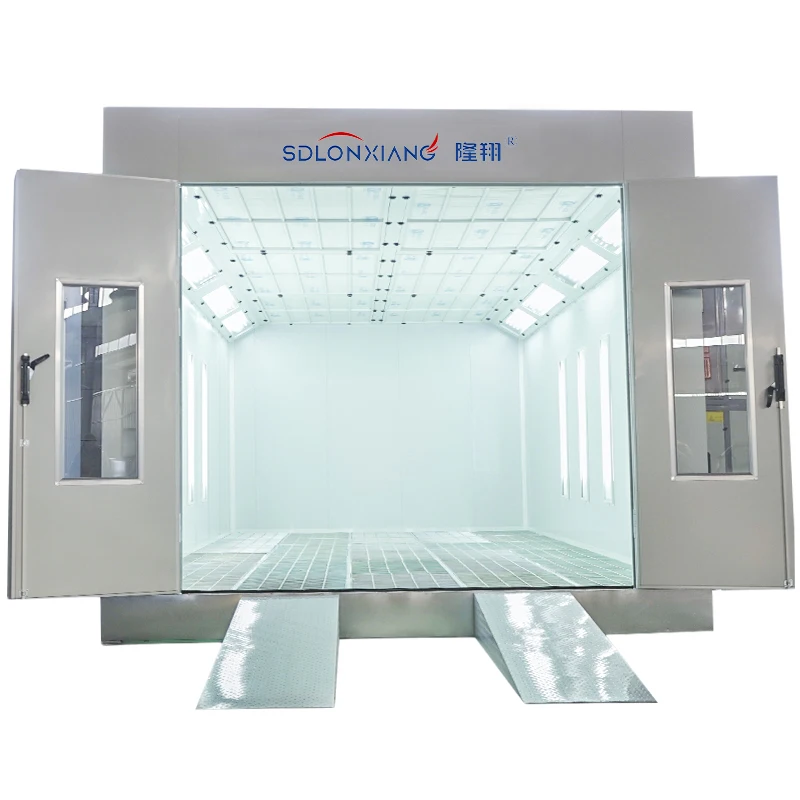

Современные системы покрасочных камер для дверей включают сложные технологии вентиляции, создающие точные потоки воздуха, необходимые для равномерного нанесения покрытия. Конструкция камеры обычно изготавливается из усиленной стали, а внутренние поверхности спроектированы так, чтобы минимизировать скопление частиц и облегчить очистку. Продвинутые системы фильтрации постоянно работают, улавливая частицы переноса краски и поддерживая безупречную среду, необходимую для высококачественных покрытий.

Системы контроля температуры и влажности внутри покрасочной камеры для дверей обеспечивают оптимальные условия отверждения различных видов покрытий. Эти системы поддерживают стабильные параметры окружающей среды, предотвращая распространённые дефекты отделки, такие как текстура «апельсиновая корка», подтёки или недостаточная адгезия. Интегрированные светодиодные осветительные системы обеспечивают равномерное освещение, позволяющее операторам выявлять возможные проблемы в процессе нанесения, а также гарантируют точность цветопередачи на всех этапах финишной обработки.

Динамика воздушного потока и контроль загрязнений

Спроектированные схемы воздушных потоков в профессиональных покрасочных камерах для дверей создают ламинарные потоки, которые уносят частицы избыточного распыла от рабочих поверхностей. Конструкция нисходящего воздушного потока предотвращает оседание загрязнений на свежеокрашенных поверхностях и поддерживает постоянную разницу давлений, не позволяя внешним загрязнителям проникать в рабочую зону. Сложная система фильтрации, как правило, включает предварительные фильтры, основные фильтры и вытяжные фильтры, которые совместно обеспечивают стандарты качества воздуха.

Контроль загрязнений выходит за рамки управления воздушными потоками и включает специализированные напольные системы, предназначенные для улавливания попавших на пол частиц и предотвращения их повторного распространения. Во многих конфигурациях окрасочных камер для дверей используются липкие покрытия пола, которые задерживают пыль и мусор, тогда как другие применяют решётчатые напольные системы, позволяющие частицам просачиваться вниз в зоны сбора под рабочим пространством. Эти конструктивные элементы работают синергетически, создавая сверхчистую среду, необходимую для получения зеркальной поверхности на корпусных и внутренних дверях.

Преимущества производственной эффективности

Оптимизированная интеграция рабочих процессов

Создание специализированной камеры для покраски дверей открывает возможности для организации эффективных производственных процессов, которые минимизируют время на транспортировку и снижают риск повреждений между этапами производства. Замкнутое пространство позволяет стратегически размещать оборудование для перемещения материалов, станции сушки и контрольные точки проверки качества, что оптимизирует движение дверей по технологической цепочке отделки. Такой системный подход уменьшает узкие места и обеспечивает более высокую пропускную способность по сравнению с традиционными методами открытого распыления.

Контролируемая среда внутри камеры также способствует применению методов пакетной обработки, которые максимизируют использование оборудования и сокращают время наладки между различными стилями дверей или параметрами отделки. Производители могут группировать похожие изделия вместе, чтобы минимизировать смену цветов и настройку покрытий, в то время как стабильные условия окружающей среды обеспечивают единообразный результат на протяжении всего производственного цикла. Такая операционная эффективность напрямую приводит к снижению затрат на рабочую силу и улучшению графиков поставок.

Стабильность качества и снижение объёмов переделки

Устранение внешних факторов в камере окраски дверей резко снижает количество дефектов покрытия, требующих дорогостоящей переделки или отбраковки продукции. Постоянные условия температуры, влажности и воздушного потока обеспечивают предсказуемое поведение покрытия, позволяя операторам получать воспроизводимые результаты с минимальным разбросом параметров. Такая надёжность особенно важна при работе с премиальными фасадами шкафов или индивидуальными интерьерными дверями, где качество отделки напрямую влияет на воспринимаемую ценность.

Возможности документирования и контроля процесса, встроенные в современные окрасочная камера двери системы позволяют производителям отслеживать и анализировать параметры отделки в рамках инициатив непрерывного совершенствования. Цифровые системы мониторинга могут записывать данные об окружающих условиях, скорости расходования покрытий и цикловом времени для выявления возможностей оптимизации и обеспечения соответствия стандартам качества. Такой подход к управлению процессами на основе данных поддерживает принципы бережливого производства и помогает обосновать инвестиции в оборудование за счёт измеримых улучшений производительности.

Совместимость материалов и покрытий

Применение растворных покрытий

Профессиональные системы покрасочных камер для дверей отлично справляются с нанесением растворителей, требующих точного контроля окружающей среды для оптимального нанесения и свойств отверждения. Взрывозащищённые электрические системы и правильная интенсивность вентиляции обеспечивают безопасную работу с легковоспламеняющимися материалами, сохраняя среду с низким уровнем загрязнений, необходимую для получения гладких, как стекло, поверхностей. Продвинутые конструкции камер включают специализированные системы обогрева, ускоряющие испарение растворителей и сокращающие время отверждения без ущерба для целостности покрытия.

Контролируемая атмосфера внутри камеры предотвращает удержание растворителей, которое может привести к мягкому покрытию или плохой адгезии между слоями покрытия. Возможность точного регулирования температуры позволяет операторам соблюдать рекомендованные производителем режимы отверждения, оптимизирующие эксплуатационные характеристики покрытия, такие как твёрдость, стойкость к химическим веществам и долговечность. Такой уровень контроля процесса необходим при нанесении высокопрочных покрытий на двери, подвергающиеся интенсивному использованию или воздействию влаги и моющих средств.

Водоразбавляемые и экологически безопасные покрытия

Многофункциональность современных технологий окрасочных камер для дверей распространяется на водные и низко-ЛОС покрытия, которые требуют иных параметров окружающей среды по сравнению с традиционными растворителями. Контроль влажности становится особенно важным при работе с водными составами, поскольку избыточная влага может мешать правильному коалесценции и образованию пленки. Системы камер могут быть запрограммированы на поддержание оптимального уровня влажности, способствующего правильной сушке, а также предотвращающего дефекты, такие как помутнение или плохие характеристики растекания.

Температурный режим для водных покрытий часто требует иных профилей, чем у растворных систем, с постепенным нагревом, предотвращающим быстрое испарение влаги и связанные с этим дефекты поверхности. Гибкость климат-контроля в камерах окраски дверей позволяет производителям оптимизировать условия под конкретные химические составы покрытий, обеспечивая максимальную эффективность экологически безопасных отделочных материалов. Эта адаптивность становится всё более ценной по мере того, как отраслевые нормативы продолжают отдавать предпочтение системам покрытий с низким уровнем выбросов.

Безопасность и соблюдение нормативных требований

Защита работников и стандарты охраны здоровья

Внедрение правильно спроектированной камеры окраски дверей значительно снижает воздействие на работников опасных покрытий и растворителей за счёт инженерных систем герметизации и вентиляции. Среда с пониженным давлением предотвращает попадание частиц краски и паров в соседние рабочие зоны, а необходимость в средствах индивидуальной защиты зачастую уменьшается благодаря улучшенным системам контроля окружающей среды. Повышенный уровень безопасности снижает риски ответственности и способствует соблюдению нормативных требований в области охраны труда.

Возможности аварийного реагирования, встроенные в современные системы окрасочных камер, включают автоматические системы пожаротушения, режимы аварийной вентиляции и отказоустойчивые элементы управления, которые при сбоях оборудования обеспечивают безопасность работников. Регулярные процедуры технического обслуживания гарантируют работоспособность систем безопасности и постоянное поддержание стандартов качества воздуха. Эти комплексные меры безопасности создают более привлекательную рабочую среду, способствуют удержанию персонала и снижают страховые расходы, связанные с отделочными операциями.

Соответствие экологическим нормам и контроль выбросов

Современные системы фильтрации и контроля выбросов, интегрированные в окрасочные камеры для дверей, помогают производителям соответствовать все более строгим экологическим нормам, регулирующим выбросы ЛОС и твердых частиц. Многоступенчатая система фильтрации эффективно улавливает частицы краски при распылении, а термические или каталитические окислители могут быть включены для уничтожения летучих органических соединений до их выброса в атмосферу. Такой комплексный подход к контролю выбросов зачастую устраняет необходимость дорогостоящей утилизации загрязненных фильтров и отходов на сторонних предприятиях.

Функции документирования, встроенные в современные системы управления камерами, обеспечивают подробную запись данных, необходимую для отчетности в целях соблюдения нормативных требований и экологических проверок. Автоматический контроль ключевых параметров, таких как скорость воздушного потока, перепад давления в фильтрах и концентрация выбросов, формирует аудиторские следы, подтверждающие постоянное соблюдение условий разрешений. Такой системный подход к экологическому менеджменту снижает регуляторные риски и может служить обоснованием при подаче заявок на получение эксплуатационных разрешений или внесении изменений в действующие объекты.

Анализ затрат и возврат на инвестиции

Рассмотрение вопросов первоначальных инвестиций

Капитальные вложения, необходимые для установки окрасочной камеры для дверей, значительно различаются в зависимости от размера камеры, сложности системы контроля окружающей среды и уровня автоматизации, однако долгосрочные преимущества, как правило, оправдывают первоначальные затраты. На стоимость влияют такие факторы, как габариты камеры, сложность системы фильтрации, мощность систем отопления и охлаждения, а также интеграция с существующим производственным оборудованием. Хотя первоначальные инвестиции могут быть значительными, улучшения в эксплуатации и повышение качества зачастую приносят положительную отдачу в течение первых нескольких лет работы.

Финансовые опции и программы аренды оборудования могут помочь производителям приобрести окрасочные камеры для дверей, не расходуя резервы оборотного капитала. Многие поставщики предлагают комплексные пакеты, включающие монтаж, обучение и постоянную поддержку, что упрощает процесс внедрения и обеспечивает оптимальную работу с первого дня. Наличие государственных стимулов за экологические улучшения или энергоэффективное оборудование может дополнительно повысить привлекательность инвестиций в окрасочные камеры.

Преимущества эксплуатационных расходов

Преимущества в эксплуатационных расходах систем покрасочных камер для дверей проявляются за счёт снижения отходов материалов, уменьшения количества переделок и повышения эффективности производства. Контролируемая среда минимизирует избыточное распыление покрытия и загрязнение, приводящие к браку продукции, в то время как стабильные условия окружающей среды снижают вариативность, требующую корректировки процесса и изменения состава материалов. Эти повышения эффективности напрямую приводят к снижению себестоимости отделки единицы продукции и увеличению прибыли.

Потребление энергии в хорошо спроектированных системах окрасочных камер для дверей может быть оптимизировано за счёт систем рекуперации тепла, вентиляторов с переменной скоростью и программируемых систем контроля окружающей среды, которые согласуют потребление энергии с производственными потребностями. Устранение расходов на отопление больших производственных помещений во время отделочных работ может обеспечить значительную экономию, особенно на объектах с климат-контролем. Кроме того, снижение страховых взносов и расходов, связанных с соблюдением нормативных требований, благодаря улучшению показателей безопасности и экологической эффективности, способствует общей экономической выгоде от установки окрасочных камер.

Часто задаваемые вопросы

Какие типы дверей можно обрабатывать в окрасочной камере для дверей

Окрасочная камера для дверей может использоваться для различных типов дверей, включая деревянные фасады шкафов из массива, внутренние двери из engineered wood, фасады шкафов из МДФ и композитные материалы для дверей. Размер и конфигурация камеры определяют максимальные габариты дверей, которые могут быть обработаны; большинство коммерческих установок способны обрабатывать стандартные размеры дверей для жилых и коммерческих помещений. Контролируемая среда обеспечивает стабильное качество отделки независимо от типа основного материала или используемой системы покрытия.

Как размер камеры влияет на производственную мощность

Размер окрасочной камеры для дверей напрямую влияет на производительность, поскольку определяет количество дверей, которые могут обрабатываться одновременно, а также эффективность операций по перемещению материалов. Более крупные камеры позволяют обрабатывать двери партиями или размещать автоматизированное оборудование для отделки, что увеличивает скорость выпуска продукции. Однако размер камеры необходимо сбалансировать с потреблением энергии и требованиями к площади, при этом оптимальный размер определяется конкретными объемами производства и типичными габаритами дверей для данного предприятия.

Какие требования по техническому обслуживанию существуют при эксплуатации окрасочной камеры для дверей

Регулярное техническое обслуживание окрасочной камеры для дверей включает замену фильтров, очистку внутренних поверхностей, калибровку систем контроля окружающей среды и проверку систем безопасности. Частота замены фильтров зависит от объема производства и типов покрытий и обычно составляет от еженедельной до ежемесячной для основных фильтров. Графики профилактического обслуживания должны включать тщательную очистку каждые три месяца, ежегодную калибровку систем и регулярное тестирование систем пожаротушения и аварийных систем для обеспечения оптимальной работы и соответствия нормативным требованиям.

Можно ли модернизировать существующие объекты, установив на них системы окрасочных камер для дверей

Большинство существующих производственных объектов можно успешно модернизировать путем установки покрасочных камер для дверей, хотя может потребоваться структурная перестройка для размещения систем вентиляции и инженерных коммуникаций. При модернизации необходимо учитывать высоту потолков, грузоподъемность пола, наличие электроснабжения и место для установки оборудования системы обработки воздуха. Профессиональная оценка существующих объектов позволяет выявить необходимые изменения и разработать планы внедрения, минимизирующие перебои в производстве во время установки.

Содержание

- Понимание технологии окрасочных кабин для дверей

- Преимущества производственной эффективности

- Совместимость материалов и покрытий

- Безопасность и соблюдение нормативных требований

- Анализ затрат и возврат на инвестиции

-

Часто задаваемые вопросы

- Какие типы дверей можно обрабатывать в окрасочной камере для дверей

- Как размер камеры влияет на производственную мощность

- Какие требования по техническому обслуживанию существуют при эксплуатации окрасочной камеры для дверей

- Можно ли модернизировать существующие объекты, установив на них системы окрасочных камер для дверей