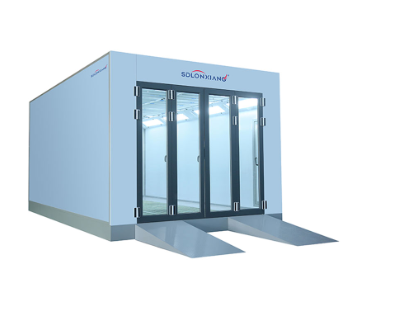

окрасочная камера с инфракрасным излучением

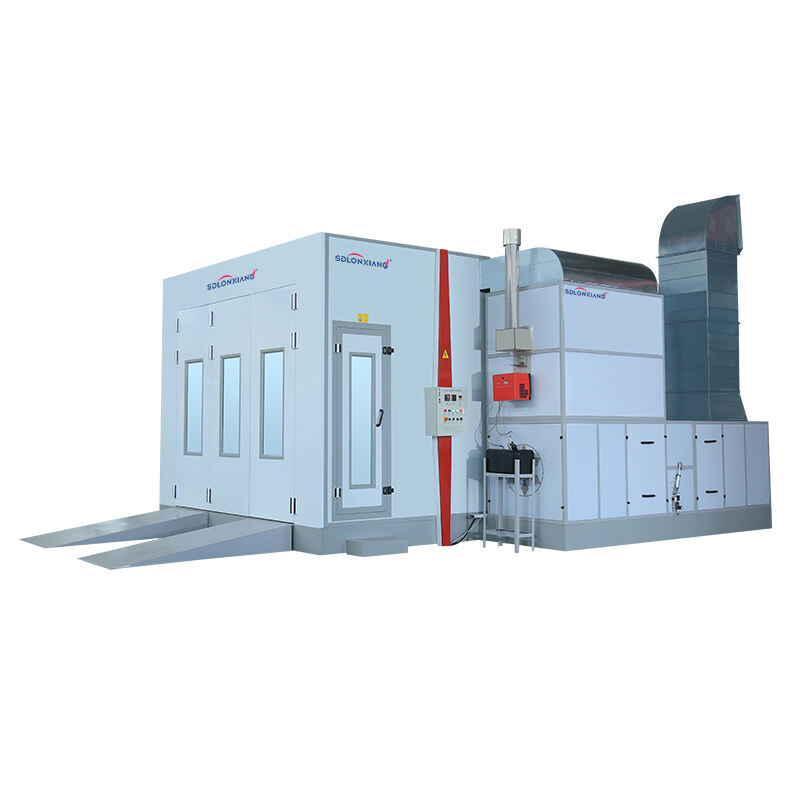

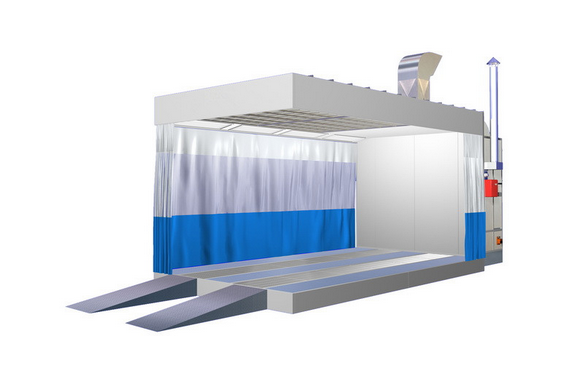

Система окрасочной камеры с инфракрасной технологией представляет собой революционное достижение в автомобильных и промышленных системах отделки, сочетающее традиционные возможности распыления краски с передовыми технологиями инфракрасного отверждения. Это сложное оборудование объединяет высокопроизводительные системы нанесения распылением с точно спроектированными инфракрасными нагревательными элементами, создавая оптимальные условия для нанесения и процессов отверждения покрытий. Система окрасочной камеры с инфракрасным излучением работает за счёт использования направленного инфракрасного излучения для ускорения процессов высыхания и отверждения различных материалов покрытий, значительно сокращая время обработки при сохранении высокого качества отделки. Основные функции таких систем включают контролируемое нанесение краски с помощью передовых распылительных механизмов, точное регулирование температуры посредством инфракрасных нагревательных панелей, эффективные системы циркуляции и фильтрации воздуха, а также возможности автоматического контроля процессов. Технологические особенности охватывают современные инфракрасные излучатели, обеспечивающие равномерное распределение тепла, программируемые системы управления, позволяющие операторам настраивать профили нагрева для различных типов красок, энергоэффективные конструкции, минимизирующие потребление электроэнергии, и встроенные системы безопасности, обеспечивающие защиту операторов и соответствие экологическим требованиям. Эти системы окрасочных камер с инфракрасным излучением широко применяются в различных отраслях, включая производство автомобилей, отделку компонентов для аэрокосмической промышленности, производство мебели, металлообработку и специализированные операции по нанесению покрытий. Универсальность инфракрасной технологии окрасочных камер делает её пригодной для обработки различных материалов, таких как сталь, алюминий, пластмассы, композиты и древесина. Современные установки окрасочных камер с инфракрасным излучением имеют модульную конструкцию, которую можно адаптировать под различные объёмы производства и требования к площади, что обеспечивает их применимость как на небольших предприятиях, так и на крупных производственных объектах. Интеграция цифровых систем управления и контроля позволяет осуществлять оптимизацию процессов в реальном времени, контроль качества и планирование технического обслуживания, обеспечивая стабильные результаты и максимальный срок службы оборудования.