Nowoczesna przemysł drzewny wymaga precyzji, wydajności i bezbłędnych wykończeń podczas produkcji szafek i drzwi wewnętrznych. Kabina malarska do drzwi zrewolucjonizowała sposób, w jaki producenci podechodzą do procesu wykończenia, przekształcając tradycyjne metody malowania natryskowego w zaawansowane, kontrolowane środowiska zapewniające spójne wyniki. Te specjalistyczne komory tworzą idealne warunki do nanoszenia różnych powłok, utrzymując jednocześnie środowisko wolne od pyłu oraz optymalne wzorce przepływu powietrza, które gwarantują efekt na poziomie profesjonalnym.

Zakłady produkcyjne na całym świecie uznają przeobrażający wpływ wdrażania dedykowanych systemów wykańczających na liniach produkcji drzwi. Kontrolowane środowisko tworzone przez te kabiny eliminuje wiele zmiennych, które tradycyjnie naruszały jakość wykończenia, jednocześnie poprawiając wydajność produkcji oraz standardy bezpieczeństwa pracowników. Zrozumienie kompleksowych korzyści i aspektów operacyjnych systemów kabin malarskich do drzwi pozwala producentom na podjęcie świadomych decyzji dotyczących modernizacji swoich możliwości wykończeniowych.

Zrozumienie technologii kabin malarskich do drzwi

Podstawowe komponenty i cechy konstrukcyjne

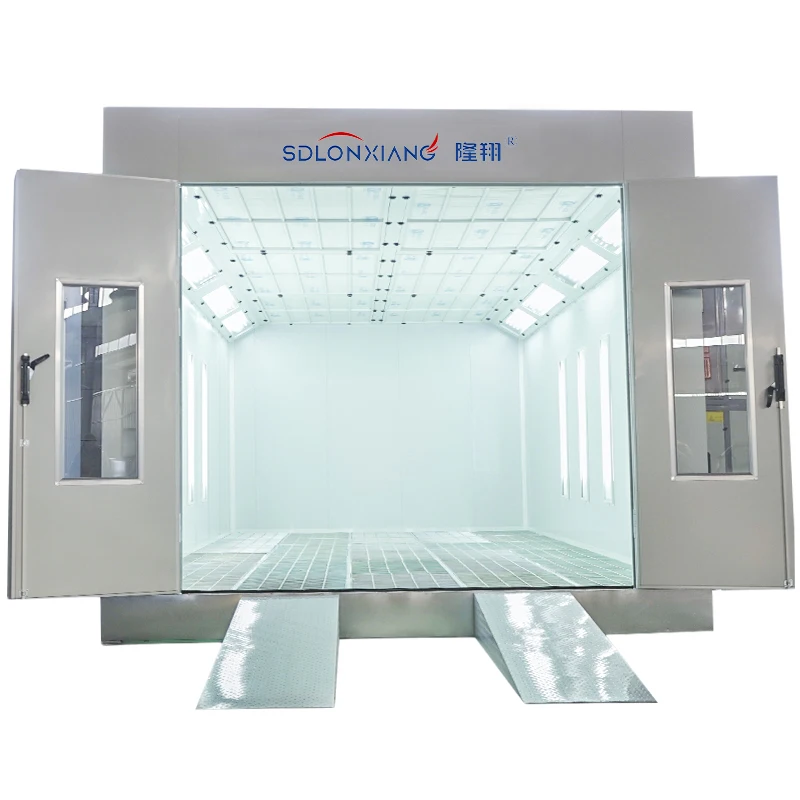

Nowoczesne systemy komór malarskich do drzwi wykorzystują zaawansowaną technologię wentylacji, która tworzy precyzyjne wzorce przepływu powietrza niezbędnego do uzyskania jednolitego rozłożenia powłoki. Konstrukcja komory charakteryzuje się zazwyczaj stalowym wzmacnianym budownictwem z wewnętrznymi powierzchniami zaprojektowanymi tak, aby minimalizować gromadzenie się cząstek i ułatwiać czyszczenie. Zaawansowane systemy filtracji działają ciągle, aby przechwytywać cząstki nadmiaru farby i utrzymywać bezpieczne środowisko niezbędne do uzyskiwania wysokiej jakości wykończeń.

Mechanizmy kontroli temperatury i wilgotności w komorze malarskiej do drzwi zapewniają optymalne warunki wiązania dla różnych materiałów powłokowych. Te systemy utrzymują stałe parametry środowiskowe, które zapobiegają typowym wadom wykończenia, takim jak faktura pomarańczowej skórki, ściekaniu czy niewystarczającemu przylepianiu. Integracja systemów oświetlenia LED zapewnia jednolite oświetlenie, umożliwiając operatorom wykrywanie potencjalnych problemów podczas nanoszenia oraz gwarantuje dokładność koloru w całym procesie wykańczania.

Dynamika przepływu powietrza i kontrola zanieczyszczeń

Zaprojektowane wzory przepływu powietrza w profesjonalnych instalacjach kabiny malarskiej drzwi tworzą warunki przepływu laminarnego, które unoszą cząstki przebarwień poza powierzchnie robocze. Ten projekt przepływu w dół zapobiega osiadaniu zanieczyszczeń na świeżo pomalowanych powierzchniach, utrzymując jednocześnie stałe różnice ciśnienia, które uniemożliwiają przedostawanie się zewnętrznych zanieczyszczeń do strefy pracy. Zwykle zaawansowana hierarchia filtracji obejmuje filtry wstępne, filtry główne i filtry wydechowe, które współpracują, aby utrzymać standardy jakości powietrza.

Kontrola zanieczyszczeń wykracza poza zarządzanie przepływem powietrza i obejmuje specjalistyczne systemy podłogowe zaprojektowane tak, aby przechwytywać spadłe cząstki i zapobiegać ich ponownemu cyrkulowaniu. Wiele konfiguracji komór malarskich drzwi wykorzystuje lepkawe lub tackowe pokrycia podłogowe, które zatrzymują kurz i brud, podczas gdy inne stosują systemy podłóg kratowych, pozwalające cząstkom opadać do obszarów zbiorczych znajdujących się pod strefą pracy. Te elementy projektowe współpracują ze sobą, tworząc ultra czyste środowisko niezbędne do osiągnięcia lustrzanego wykończenia drzwi szafek i drzwi wewnętrznych.

Przewagi w dziedzinie efektywności produkcyjnej

Integracja Uproszczonych Przepływów Pracy

Zaimplementowanie specjalistycznego pomieszczenia do malowania drzwi pozwala na tworzenie efektywnych procesów produkcyjnych, które minimalizują czas manipulacji i zmniejszają ryzyko uszkodzeń między etapami procesu. Kontrolowane środowisko umożliwia strategiczne rozmieszczenie urządzeń do transportu materiałów, stacji utwardzania oraz punktów kontroli jakości, co optymalizuje przepływ drzwi przez kolejne etapy wykańczania. Takie systematyczne podejście redukuje wąskie gardła i umożliwia osiągnięcie wyższych wskaźników przepustowości w porównaniu z tradycyjnymi metodami otwartej natryskiwania.

Kontrolowane środowisko wewnątrz kabiny umożliwia również techniki przetwarzania partiami, które maksymalizują wykorzystanie sprzętu i skracają czasy przygotowania między różnymi stylami drzwi lub specyfikacjami wykończenia. Producenci mogą grupować podobne produkty razem, aby zminimalizować zmiany kolorów i dostrojenia powłok, podczas gdy stabilne warunki środowiskowe zapewniają jednolite wyniki w całych seriach produkcyjnych. Ta efektywność operacyjna przekłada się bezpośrednio na obniżenie kosztów pracy oraz poprawę harmonogramów dostaw.

Spójność jakości i mniejsza konieczność poprawek

Eliminacja zmiennych środowiskowych w komorze malarskiej drzwi znacząco zmniejsza występowanie wad wykończenia, które wymagają kosztownej poprawki lub odrzucenia produktu. Stałe warunki temperatury, wilgotności i przepływu powietrza zapewniają przewidywalne zachowanie powłoki, umożliwiając operatorom osiąganie powtarzalnych wyników przy minimalnej zmienności. Ta niezawodność jest szczególnie cenna podczas pracy z drzwiami szafkowymi premium lub niestandardowymi drzwiami wewnętrznymi, gdzie jakość wykończenia bezpośrednio wpływa na postrzeganą wartość.

Dokumentacja oraz możliwości kontroli procesu zintegrowane w nowoczesnych kabina malarska do drzwi systemy umożliwiają producentom śledzenie i analizowanie parametrów wykańczania w celu ciągłej poprawy procesów. Cyfrowe systemy monitoringu mogą rejestrować warunki środowiskowe, zużycie powłok oraz czasy cykli, aby zidentyfikować możliwości optymalizacji i zapewnić zgodność ze standardami jakości. Takie podejście do zarządzania procesami oparte na danych wspiera zasady produkcyjne typu lean i pomaga uzasadnić inwestycje w sprzęt dzięki mierzalnym poprawom wydajności.

Zgodność materiałów i powłok

Zastosowania powłok rozpuszczalnikowych

Profesjonalne systemy do malowania drzwi w komorach charakteryzują się doskonałym radzeniem sobie z powłokami opartymi na rozpuszczalnikach, które wymagają precyzyjnej kontroli środowiska w celu optymalnego nałożenia i właściwości utwardzania. Wybuchobezpieczne systemy elektryczne oraz odpowiednie natężenie wentylacji zapewniają bezpieczne posługiwanie się materiałami łatwopalnymi, jednocześnie utrzymując niski poziom zanieczyszczeń niezbędny do osiągnięcia gładkich, szklanych wykańczalnych. Zaawansowane projekty komór obejmują specjalistyczne systemy grzewcze przyspieszające parowanie rozpuszczalnika i skracające czasy utwardzania, bez naruszania integralności powłoki.

Skontrolowana atmosfera w komorze zapobiega uwięzieniu rozpuszczalników, które może prowadzić do miękkich wykończeń lub słabej przyczepności między warstwami powłoki. Dokładne możliwości regulacji temperatury pozwalają operatorom na przestrzeganie zalecanych przez producenta harmonogramów utwardzania, które optymalizują właściwości użytkowe powłoki, takie jak twardość, odporność chemiczna i trwałość. Taki poziom kontroli procesu jest niezbędny podczas nanoszenia powłok wysokiej wydajności na drzwi, które będą intensywnie używane lub narażone na wilgoć oraz środki czystości.

Wykończenia wodne i przyjazne dla środowiska

Wszechstronność nowoczesnych technologii komór malarskich do drzwi obejmuje systemy powłok wodnych i o niskiej zawartości związków organicznych (VOC), które wymagają innych parametrów środowiskowych niż tradycyjne materiały rozpuszczalnikowe. Kontrola wilgotności staje się szczególnie ważna przy pracy z wykończeniami wodnymi, ponieważ nadmierna wilgoć może zakłócać odpowiednie koalescencję oraz formowanie warstwy. Systemy komór można zaprogramować tak, aby utrzymywały optymalny poziom wilgotności sprzyjający właściwemu schnięciu, jednocześnie zapobiegając wadom, takim jak mętnienie czy nieodpowiednie właściwości przepływu.

Zarządzanie temperaturą podczas nanoszenia powłok wodnych często wymaga innych profilów niż systemy rozpuszczalnikowe, z stopniowym ogrzewaniem zapobiegającym szybkiemu odparowywaniu wilgoci i powstawaniu wad powierzchni. Elastyczność sterowania warunkami środowiskowymi w komorze malarskiej drzwi pozwala producentom optymalizować warunki dla konkretnych chemii powłok, zapewniając maksymalną wydajność materiałów wykończeniowych zgodnych z wymogami ochrony środowiska. Ta adaptacyjność staje się coraz cenniejsza, gdy przepisy branżowe nadal sprzyjają systemom powłok niskiego emisyjności.

Bezpieczeństwo i zgodność z przepisami

Ochrona pracowników i standardy zdrowotne

Wdrożenie odpowiednio zaprojektowanej kabiny do malowania drzwi znacząco zmniejsza narażenie pracowników na niebezpieczne materiały powłokowe i rozpuszczalniki dzięki zastosowaniu systemów zawierania i wentylacji. Środowisko pod ciśnieniem ujemnym zapobiega przedostawaniu się cząstek nadmiaru farby oraz par do sąsiednich stref roboczych, a wymagania dotyczące sprzętu ochrony indywidualnej często mogą być ograniczone dzięki poprawie kontroli środowiska pracy. Zwiększone bezpieczeństwo redukuje ryzyko odpowiedzialności oraz wspiera zgodność z przepisami dotyczącymi zdrowia zawodowego.

Współczesne systemy kabiny wyposażone są w funkcje reagowania na sytuacje awaryjne, takie jak automatyczne systemy gaszenia pożarów, tryby wentylacji awaryjnej oraz sterowanie zabezpieczeniami awaryjnymi, które priorytetowo zapewniają bezpieczeństwo pracowników w przypadku awarii sprzętu. Regularne protokoły konserwacji gwarantują sprawność systemów bezpieczeństwa oraz ciągłe utrzymanie standardów jakości powietrza. Kompleksowe środki bezpieczeństwa tworzą bardziej atrakcyjne środowisko pracy, które może przyczynić się do zatrzymania pracowników oraz zmniejszenia kosztów ubezpieczeń związanych z operacjami wykończeniowymi.

Zgodność środowiskowa i kontrola emisji

Zaawansowane systemy filtracji i kontroli emisji wbudowane w instalacje malarni drzwi pomagają producentom spełniać coraz bardziej rygorystyczne przepisy środowiskowe dotyczące emisji lotnych związków organicznych oraz pyłów. Wielostopniowa hierarchia filtracji skutecznie przechwytuje cząstki nadmiaru farby, podczas gdy utleniacze termiczne lub katalityczne mogą być stosowane do niszczenia lotnych związków organicznych przed ich uwolnieniem do atmosfery. Kompleksowe podejście do kontroli emisji często eliminuje konieczność kosztownego pozbywania się zużytych filtrów i materiałów odpadowych w miejscach poza terenem zakładu.

Możliwości dokumentacji wbudowane w nowoczesne systemy sterowania stanowiskami zapewniają szczegółowe rejestry niezbędne do raportowania zgodności z przepisami oraz audytów środowiskowych. Automatyczne monitorowanie kluczowych parametrów, takich jak natężenie przepływu powietrza, różnice ciśnień w filtrach i stężenia emisji, tworzy ścieżki audytowe potwierdzające ciągłą zgodność z warunkami pozwolenia. Systematyczne podejście do zarządzania środowiskowego zmniejsza ryzyko regulacyjne i może wspierać wnioski o pozwolenia na prowadzenie działalności lub modyfikacje istniejących obiektów.

Analiza kosztów i zwrot z inwestycji

Rozważania dotyczące inwestycji początkowej

Inwestycja kapitałowa wymagana do instalacji kabiny malarskiej drzwi różni się znacznie w zależności od rozmiaru kabiny, stopnia zaawansowania kontroli środowiska oraz poziomu automatyzacji, jednak długoterminowe korzyści zazwyczaj uzasadniają początkowe wydatki. Czynniki wpływające na koszt to wymiary kabiny, złożoność systemu filtracji, pojemność grzewczo-chłodnicza oraz integracja z istniejącym sprzętem produkcyjnym. Chociaż początkowa inwestycja może być znaczna, poprawy operacyjne i podniesienie jakości często generują dodatni zwrot inwestycji w ciągu pierwszych kilku lat działania.

Opcje finansowania i programy leasingu sprzętu mogą pomóc producentom w zakupie systemów do malowania drzwi bez wyczerpywania rezerw kapitału obrotowego. Wiele dostawców oferuje kompleksowe pakiety, które obejmują instalację, szkolenia oraz ciągłe wsparcie techniczne, ułatwiające wdrożenie i zapewniające optymalną wydajność od pierwszego dnia. Dostępność zachęt rządowych na rzecz poprawy środowiska lub zakupu energooszczędnego sprzętu może dodatkowo zwiększyć atrakcyjność inwestycyjną takich stanowisk.

Korzyści z kosztów operacyjnych

Korzyści operacyjne systemów komór malarskich do drzwi są widoczne w postaci zmniejszenia odpadów materiałowych, niższych wskaźników przeróbki oraz poprawy efektywności produkcji. Kontrolowane środowisko minimalizuje rozpylenie powłoki i zanieczyszczenia prowadzące do odrzucania produktów, podczas gdy stabilne warunki środowiskowe zmniejszają zmienność wymagającą korekt procesu i ponownego formułowania materiałów. Te zyski efektywności przekładają się bezpośrednio na niższe koszty wykończenia jednostki oraz lepsze marże zysku.

Zużycie energii w dobrze zaprojektowanych systemach do malowania drzwi może być zoptymalizowane poprzez systemy odzysku ciepła, wentylatory o zmiennej prędkości oraz programowalne sterowanie środowiskowe dostosowujące zużycie energii do potrzeb produkcji. Wyeliminowanie kosztów ogrzewania dużych pomieszczeń fabrycznych podczas operacji wykończeniowych może przynieść znaczące oszczędności, szczególnie w obiektach klimatyzowanych. Dodatkowo niższe składki ubezpieczeniowe i niższe koszty związane z zgodnością regulacyjną wynikające z poprawionej bezpieczeństwa i efektywności środowiskowej przyczyniają się do ogólnych korzyści finansowych związanych z instalacją kabiny malarskiej.

Często zadawane pytania

Jakie typy drzwi można wykończać w kabinie malarskiej do drzwi

Kabina malarska do drzwi może pomieścić różne typy drzwi, w tym drzwi szafek z litego drewna, drzwi wewnętrzne z drewna inżynieryjnego, czołowe części szafek z MDF oraz materiały drzwiowe kompozytowe. Wielkość i konfiguracja kabiny określają maksymalne wymiary drzwi, jakie można przetwarzać, przy czym większość komercyjnych instalacji jest w stanie obsługiwać standardowe rozmiary drzwi mieszkaniowych i komercyjnych. Kontrolowane środowisko korzystnie wpływa na wszystkie materiały drzwiowe, zapewniając spójną jakość wykończenia niezależnie od rodzaju podłoża lub systemu powłoki.

Jak wielkość kabiny wpływa na pojemność produkcyjną

Rozmiar kabiny malarskiej do drzwi bezpośrednio wpływa na wydajność produkcji, ponieważ decyduje o tym, ile drzwi może być obrabianych jednocześnie oraz o efektywności operacji obsługi materiałów. Większe kabiny pozwalają na przetwarzanie partii wielu drzwi lub instalację zautomatyzowanego sprzętu wykończeniowego, co zwiększa tempo produkcji. Jednak rozmiar kabiny należy wyrównować pod względem zużycia energii i wymagań co do powierzchni, przy czym optymalny rozmiar zależy od konkretnych objętości produkcji oraz typowych wymiarów drzwi dla danej placówki.

Jakie wymagania konserwacyjne są związane z eksploatacją kabiny malarskiej do drzwi

Regularna konserwacja kabiny malarskiej drzwi obejmuje wymianę filtrów, czyszczenie powierzchni wewnętrznych, kalibrację układów regulacji środowiska oraz kontrolę systemów bezpieczeństwa. Częstotliwość wymiany filtrów zależy od wielkości produkcji i rodzajów powłok, zazwyczaj wynosi od razu w tygodniowych do miesięcznych odstępach dla filtrów głównych. Harmonogramy przeglądów preventywnych powinny obejmować dokładne czyszczenie co kwartał, roczną kalibrację systemu oraz regularne testowanie systemów gaszenia pożarów i systemów awaryjnych, aby zapewnić optymalną wydajność i zgodność z przepisami.

Czy istniejące obiekty można dostosować do instalacji systemów kabin malarskich drzwi

Większość istniejących zakładów produkcyjnych można pomyślnie przebudować poprzez instalację wytwórni lakierowania drzwi, choć może być konieczna modyfikacja konstrukcji w celu dostosowania do systemów wentylacyjnych i urządzeń technicznych. Przy przebudowie należy wziąć pod uwagę wysokość sufitów, nośność podłogi, dostępność przyłącza elektrycznego oraz miejsce na urządzenia wentylacyjne. Profesjonalna ocena istniejących obiektów pozwala zidentyfikować niezbędne zmiany i opracować plan wdrożenia minimalizujący zakłócenia produkcji podczas instalacji.