Korzyści Z Użycia Niestandardowych Kabin Malarskich Przemysłowych w Dużych Projektach

Zwiększona Precyzja Nanoszenia Powłok na Złożone Komponenty

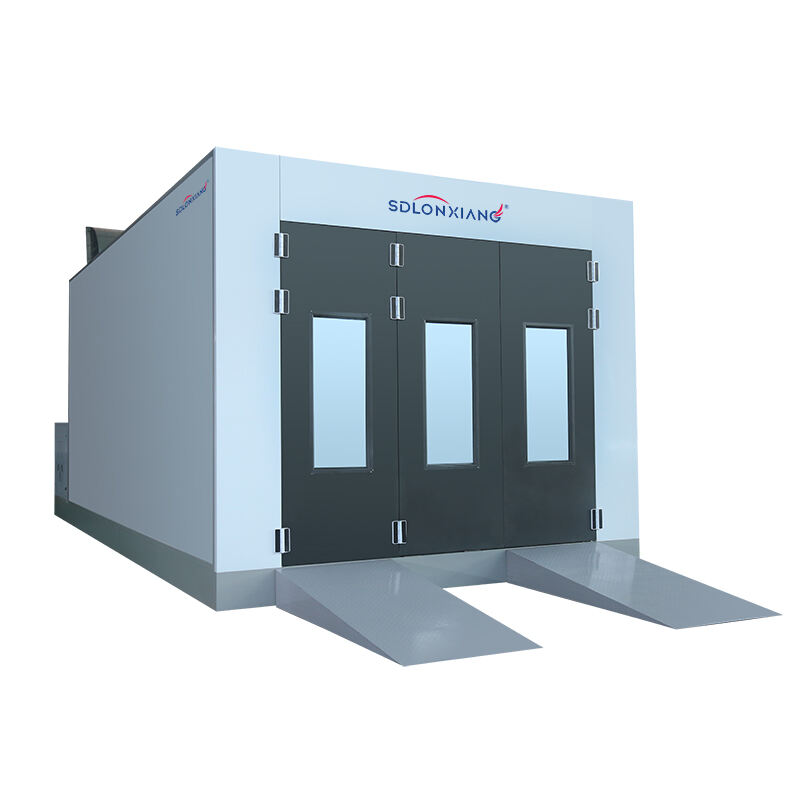

Zwyczaj przemysłowych kabinach natryskowych zostały zaprojektowane tak, aby zapewniać doskonałą precyzję powłoki, szczególnie ważną przy złożonych elementach o skomplikowanych kształtach. Te stanowiska wykorzystują zaawansowaną technologię natryskową, minimalizującą nadmiarowe rozpylanie i marnotrawstwo, co gwarantuje spójne i niezawodne nanoszenie powłok. Precyzja oferowana przez te indywidualne rozwiązania to nie tylko osiąganie idealnych wykończeń, ale także efektywność. Na przykład statystyki pokazują, że przedsiębiorstwa mogą zmniejszyć wskaźniki przeróbki o aż 30% dzięki precyzyjnemu nanoszeniu powłok, znacznie poprawiając ogólną wydajność projektów i obniżając koszty materiałów. Taka dokładność jest niezbędna dla branż zajmujących się produkcją zaawansowanej maszynerii lub delikatnych komponentów.

Optymalizacja układu przestrzeni roboczej w zakładach przemysłowych

Optymalne rozmieszczenie stanowiska pracy odgrywa kluczową rolę w maksymalizowaniu efektywności zakładów przemysłowych. Indywidualnie zaprojektowana kabina malarska może zostać dopasowana do dostępnej przestrzeni, zwiększając produktywność dzięki skróceniu czasu przestoju podczas procesu malowania. Konfiguracje dostosowane do potrzeb klienta umożliwiają płynne włączenie maszyn, personelu i systemów transportu materiałów, tworząc środowisko sprzyjające efektywnej produkcji. Badania wskazują, że takie strategiczne rozmieszczenie przestrzeni roboczej może poprawić efektywność operacyjną nawet o 20%. Taka poprawa przekłada się na terminowe realizacje projektów, lepszy przepływ pracy oraz bardziej efektywne wykorzystanie zasobów, co sprzyja wzrostowi rentowności przedsiębiorstwa.

Zaawansowane Systemy Kontroli Przepływu Powietrza

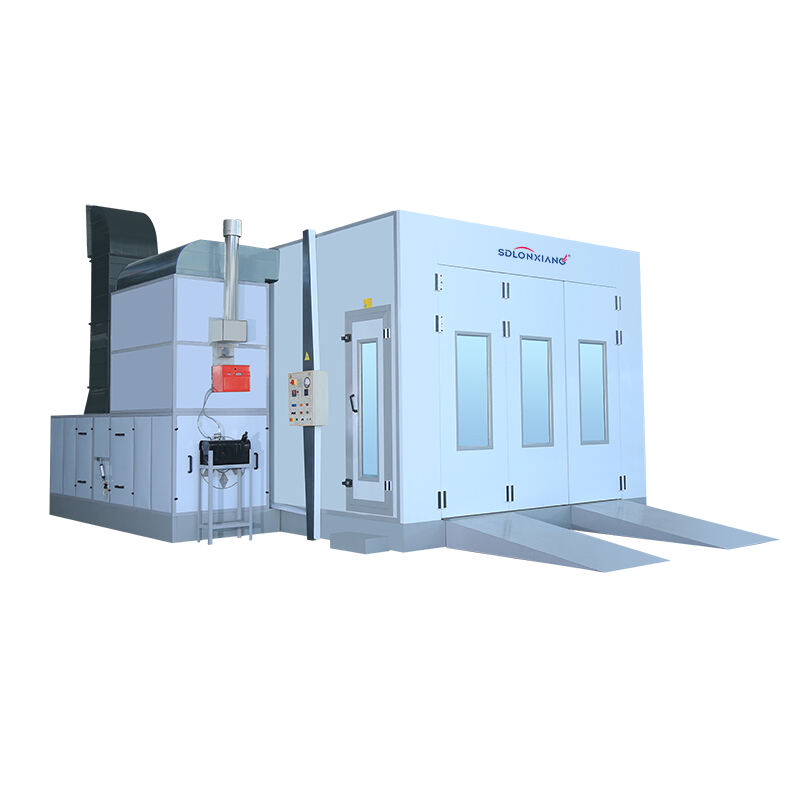

Zaawansowane systemy kontroli przepływu powietrza w indywidualnych kabinach malarskich są kluczowe dla utrzymania czystego środowiska malowania. Systemy te zapewniają równomierne rozprowadzenie powietrza, znacznie zmniejszając ryzyko zanieczyszczenia pyłem podczas procesu pracy w przemysłowych kabinach natryskowych. Ponadto pomagają obniżyć poziom lotnych związków organicznych (VOC), tworząc bezpieczniejsze warunki pracy dla operatorów i odpowiadając wymogom środowiskowym. Badania wskazują, że prawidłowo zarządzany przepływ powietrza może zmniejszyć liczbę wad malarskich o około 25%, co nie tylko oszczędza czas, ale także pozwala lepiej wykorzystać zasoby dzięki ograniczeniu odpadów i konieczności poprawek.

Projekt zapewniający elastyczność działania na przyszłość – dostosowany do zmieniających się potrzeb produkcji

Inwestowanie w przyszłościowy projekt oferuje elastyczne rozwiązania, które dostosowują się do zmieniających się potrzeb produkcji i nowych technologii. Indywidualne komory malarskie o konfigurowalnym projekcie pozwalają branżom łatwo skalować operacje bez konieczności dokonywania znaczących przebudów istniejącego sprzętu. Gdy zapotrzebowanie produkcyjne rośnie lub ewoluuje, te komory zapewniają elastyczność umożliwiającą integrację nowych technologii, co zmniejsza potrzebę kosztownych modyfikacji. Eksperti twierdzą, że taki elastyczny podejście może prowadzić do obniżenia kosztów o 15–25% w dłuższej perspektywie czasowej. Ta adaptowalność gwarantuje, że branże pozostają konkurencyjne, efektywne i przygotowane na obsługę różnorodnych skal produkcji.

Dostosowanie Komponentów Wagonów Kolejowych i Lotniczych

Indywidualne komory malarskie są dopasowywane do wymiarów i kształtów dużych urządzeń, takich jak wagony kolejowe czy elementy lotnicze, zapewniając pełny dostęp podczas procesu powlekania. Komory specjalistyczne mogą być wyposażone w rozwiązania zmniejszające turbulencję przepływu powietrza, gwarantując niezmienioną jakość wykończenia. Zgodnie z danymi branżowymi, prawidłowo zaprojektowane komory malarskie zwiększają przepustowość dla dużych komponentów o 15%, znacząco podnosząc produktywność. Wzrost efektywności bezpośrednio sprzyja utrzymaniu wysokich standardów w sektorach, gdzie proporcje geometryczne elementów oraz jakość powierzchni odgrywają kluczową rolę dla bezpieczeństwa i funkcjonalności.

Rozszerzalne konstrukcje modułowe

Modularne konstrukcje zapewniają producentom elastyczność w skali operacyjnej, eliminując potrzebę dużych inwestycji w nową infrastrukturę. Projekt taki umożliwia szybką rekonfigurację stanowiska, pozwalając bezproblemowo dostosować je do różnych wielkości projektów i typów produktów. Dowody z branży wskazują, że firmy wykorzystujące modułowe projekty komór malarskich osiągają krótsze czasy realizacji projektów, z poprawą sięgającą 20%. Taka adaptowalność pomaga szybko reagować na zmienne zapotrzebowanie produkcyjne i gwarantuje ciągłą opłacalność funkcjonowania obiektu bez nadmiernego obciążania zasobów.

Wentylacja o dużej wydajności dla operacji na dużą skalę

Wysokowydajne systemy wentylacji są kluczowe dla utrzymania jakości powietrza i zapewnienia bezpieczeństwa operatorów w dużych kabinach malarskich przeznaczonych do obsługi maszyn o dużych gabarytach. Systemy te zostały zaprojektowane tak, aby szybko usuwać opary i cząstki pyłowe, co stanowi istotną funkcję w warunkach produkcji na dużą skalę. Badania podkreślają, że poprawa wentylacji bezpośrednio koreluje z redukcją wypadków przy pracy, co przyczynia się do ogólnego podniesienia poziomu bezpieczeństwa. Zapewniając odpowiedni przepływ powietrza, systemy te minimalizują ryzyko zagrożeń zdrowotnych i tworzą bardziej sprzyjające warunki pracy, które ostatecznie pomagają utrzymać wysoki standard wyrobów i stabilną jakość produkcji.

Konfiguracje układu dostosowane do optymalnego przepływu pracy

Systemy wentylacji bocznej (crossdraft) do malowania urządzeń ciężkich

Systemy przepływu poziomego są strategicznym wyborem przy malowaniu ciężkiego sprzętu, ponieważ zapewniają efektywny czas utwardzania, kierując strumieniem powietrza w sposób poziomy przez całe miejsce pracy. Ten wzór przepływu umożliwia równomierne naniesienie powłoki, zmniejszając prawdopodobieństwo wystąpienia niedoskonałości i sprzyjając wyższej jakości wykończenia. Według szacunków branżowych, systemy przepływu poziomego mogą skracać czasy schnięcia o około 30%, co czyni je bardzo skutecznymi w dużych operacjach wymagających szybkich cykli produkcyjnych bez utraty jakości.

Rozwiązania z przepływem pionowym do precyzyjnego wykańczania powierzchni

Kabiny z przepływem w dół to doskonały wybór do osiągnięcia precyzji w wykończeniu powierzchni, ponieważ pobierają powietrze od góry i wyprowadzają je na dole. Taki pionowy ruch powietrza skutecznie zmniejsza ilość cząstek unoszących się w powietrzu, co poprawia czystość środowiska oraz jakość końcowej powierzchni. Praktyczne zastosowania wykazały, że systemy z przepływem w dół mogą obniżyć poziom wad i przeróbek o 10–15% w środowiskach wymagających wysokiej jakości wykończenia, co podkreśla ich wartość w branżach, gdzie perfekcyjna powierzchnia ma kluczowe znaczenie.

Systemy bocznego przepływu do integracji z taśmociągami

Układy boczne są szczególnie korzystne pod względem integracji z systemami transportowymi, co umożliwia usprawnienie automatyzacji i efektywności na dużych liniach produkcyjnych. Takie konfiguracje pozwalają na ciągły przepływ przez komorę malarską, poprawiając zarówno bezpieczeństwo, jak i wykorzystanie przestrzeni. Bezproblemowa integracja z taśmociągami pozwala firmom maksymalizować efektywność logistyczną, przy czym badania przypadków wskazują na poprawę przekraczającą 20% w zakresie produktywności operacyjnej. Systemy boczne oferują zatem solidne rozwiązanie dla środowisk produkcyjnych o dużej wielkości i charakterze ciągłym, zwiększając przepustowość i spójność.

Zintegrowana Automatyzacja Produkcji Wielkoseryjnej

Systemy Robota Malującego

Systemy natryskowe z ramieniem robota są niezbędne w przemyśle do produkcji seryjnej w komorach malarskich, ponieważ zapewniają precyzję i spójność nanoszenia powłok. Te systemy niemal całkowicie eliminują błędy ludzkie, gwarantując równomierne pokrycie nawet najbardziej skomplikowanych powierzchni, co jest kluczowe dla utrzymania wysokiej jakości produktu. Na przykład, jak wykazują analizy ilościowe, automatyzacja może zwiększyć tempo produkcji o około 30% w porównaniu do tradycyjnych metod ręcznych. Nie tylko poprawia to efektywność, ale także zmniejsza odpady materiałowe i koszty pracy związane z błędami ręcznymi, czyniąc systemy robotyczne wartościową inwestycją dla firm poszukujących niezawodnych i wysokiej jakości rozwiązań wykończeniowych.

Automatyczne linie malowania taśmociągowe

Zautomatyzowane linie malarskie taśmowe odgrywają kluczową rolę w optymalizowaniu procesu produkcji dzięki płynnemu łączeniu różnych etapów, co zwiększa ogólną wydajność. Te systemy minimalizują konieczność częstego ręcznego manipulowania produktami, co z kolei obniża koszty pracy i zmniejsza zagrożenia bezpieczeństwa związane z pracami ręcznymi. Najnowsze badania wykazują, że wdrożenie automatyzacji linii malarskich może przynieść znaczące zyski produktywności, nawet do 25%, szczególnie w środowiskach wymagających wysokiej efektywności operacyjnej. To czyni zautomatyzowane linie taśmowe atrakcyjną opcją dla producentów dążących do optymalizacji procesów malarskich i alokacji zasobów.

Inteligentne regulatory wilgotności/temperatury

Inteligentne regulatory wilgotności i temperatury odgrywają kluczową rolę w utrzymaniu precyzyjnych warunków środowiskowych, które są niezbędne dla bezbłędnych procesów utwardzania farby. Regulatory te stale monitorują i dostosowują ustawienia, aby zapewnić optymalne warunki utwardzania, dzięki czemu zapobiega się wadom, które mogą wynikać z nieodpowiednich warunków środowiskowych. Badania potwierdzają, że inteligentne systemy sterowania mogą zmniejszyć ilość odpadów oraz poprawić efektywność energetyczną o 15–20%, co odzwierciedla ich znaczący wkład w oszczędności kosztów operacyjnych i zrównoważony rozwój środowiskowy. Ta technologia poprawia ogólną jakość i trwałość wykończenia powłok malarskich, gwarantując wysokiej jakości produkt końcowy, a także wspiera przyjazne dla środowiska praktyki w przemysłowych instalacjach natryskowych.

Ulepszenia bezpieczeństwa w przemysłowych systemach natryskowych

Systemy elektryczne odporne na wybuchy

Bezpieczeństwo ma kluczowe znaczenie w przemysłowych kabinach malarskich, gdzie ryzyko wybuchu materiałów łatwopalnych jest duże. Wytrzymałe na wybuch instalacje elektryczne są specjalnie zaprojektowane, aby zminimalizować te zagrożenia, spełniając surowe normy bezpieczeństwa i chroniąc zarówno ludzi, jak i mienie. Systemy te są niezbędne do utrzymania bezpiecznego środowiska pracy, ponieważ zapobiegają powstawaniu iskier elektrycznych, które mogą zapalić opary łatwopalne. Zgodnie z danymi z komitetów ds. bezpieczeństwa, stosowanie systemów odpornych na wybuch może zmniejszyć liczbę wypadków nawet o 40%, co pokazuje ich skuteczność w podnoszeniu ogólnego poziomu bezpieczeństwa.

Filtracja dużych rozmiarów dla materiałów niebezpiecznych

W środowiskach związanych z materiałami niebezpiecznymi specjalistyczne systemy filtracyjne odgrywają kluczową rolę. Filtry te są zaprojektowane tak, aby przechwytywać duże cząstki i zanieczyszczenia, uniemożliwiając ich powrót do strefy pracy oraz zagwarantowanie bezpieczeństwa operatorów i zgodności z przepisami ochrony środowiska. Dzięki skutecznemu usuwaniu tych zanieczyszczeń nadmierne systemy filtracyjne znacząco poprawiają jakość powietrza – najnowsze badania wykazały wzrost na poziomie około 30%. Ten istotny postęp gwarantuje zdrowsze warunki pracy i jest zgodny ze standardami bezpieczeństwa przemysłowego oraz ochrony środowiska.

Platformy dostępowe ergonomizowane dla dużych konstrukcji

Zwiększanie bezpieczeństwa i efektywności pracowników w przemyśle związanych z natryskiem często wiąże się z zastosowaniem ergonomii stanowisk roboczych. Te platformy są zaprojektowane tak, aby zapewnić bezpieczny i wygodny dostęp do dużych konstrukcji podczas wykonywania operacji powlekających, zmniejszając przy tym obciążenie fizyczne i zwiększając efektywność wykonywania zadań. Platformy można dostosować do wymagań danego zadania, umożliwiając pracownikom utrzymanie optymalnej postawy ciała, co minimalizuje ryzyko kontuzji. Badania wykazały, że rozwiązania ergonomiczne mogą zmniejszyć liczbę urazów na miejscu pracy o ponad 20%, co podkreśla ich rolę w tworzeniu bezpieczniejszego i bardziej efektywnego środowiska przemysłowego.

Dostosowanie rozwiązań do specyfiki branży

Infrastruktura powłok dla wyposażenia okrętowego

W przypadku przemysłu morskiego kluczowe znaczenie mają indywidualne projekty komór natryskowych ze względu na specyficzne wymagania dotyczące powłok stosowanych w warunkach morskich. Powłoki te muszą wytrzymać surowe warunki oceaniczne, w tym ekspozycję na wodę słoną i promieniowanie UV. Dlatego komory natryskowe muszą odpowiadać konkretnym standardom, aby zagwarantować optymalną trwałość oraz skuteczną ochronę przed korozją. Zgodnie z obserwacjami branżowymi, zastosowanie dopasowanych powłok dla urządzeń morskich może wydłużyć ich żywotność nawet o 15 lat. To podkreśla wagę dostosowania infrastruktury komór natryskowych do specyficznych potrzeb przemysłu morskiego, zapewniając funkcjonalność i bezpieczeństwo jednostek pływających.

Wymagania dotyczące trwałości maszyn górniczych

W przemyśle górniczym maszyny napotykają ekstremalne warunki pracy, które wymagają zastosowania specjalistycznych powłok odpornych na ścieranie i korozję. Indywidualnie projektowane komory natryskowe odgrywają kluczową rolę w efektywnym nanoszeniu tych powłok, zapewniając utrzymanie integralności i wydajności maszyn. Chroniąc urządzenia przed niekorzystnymi warunkami zewnętrznymi, powłoki te mogą znacząco wydłużyć okres ich eksploatacji. Badania przeprowadzone przez ekspertów potwierdziły, że skuteczne powłoki stosowane w górnictwie mają potencjał wydłużenia żywotności maszyn o nawet 30%. Dlatego inwestycja w dostosowane rozwiązania komor natryskowych jest istotna dla operacji górniczych dążących do zwiększenia trwałości i efektywności kosztowej urządzeń.

Rozwiązania Odporności na Korozję w Sektorze Energetycznym

Sektor energetyczny wymaga dostosowanych rozwiązań powłokowych, które przede wszystkim koncentrują się na odporności na korozję, co jest kluczowym czynnikiem dla utrzymania efektywności operacyjnej. Te rozwiązania chronią urządzenia przed działaniem czynników środowiskowych i chemicznych, dzięki czemu wydłużają ich żywotność i minimalizują koszty utrzymaniowe. Raporty branżowe wskazują, że wdrożenie rozwiązań odpornych na korozję może obniżyć koszty konserwacji o 20%. Indywidualnie projektowane komory natryskowe przeznaczone dla sektora energetycznego są zatem nieocenione, ponieważ pomagają w nanoszeniu powłok, które nie tylko chronią urządzenia, ale również optymalizują ich wydajność, stając się niezbędnym narzędziem dla efektywności branży.

Cechy zapewniające zgodność w środowiskach regulowanych

Integracja kontroli emisji EPA

Indywidualne komory malarskie mogą być bezproblemowo zintegrowane z funkcjami zapewniającymi zgodność z przepisami EPA, umożliwiając skuteczne zarządzanie emisjami i przestrzeganie surowych regulacji środowiskowych. Zaawansowane projekty znacząco przyczyniają się do ograniczenia całkowitych emisji, gwarantując, że obiekty spełniają wymagane standardy i znacznie zmniejszają swój wpływ na środowisko. Zgodnie z danymi agencji ochrony środowiska, przedsiębiorstwa stosujące skuteczne systemy kontroli emisji mogą odnotować 35% poprawę satysfakcji związanej z zgodnością. Taka integracja pokazuje zaangażowanie w odpowiedzialność ekologiczną i wspiera operacje zrównoważone rozwojowo.

Zgodność z przepisami bezpieczeństwa OSHA na stanowisku pracy

Zapewnienie zgodności z przepisami OSHA podczas instalacji i eksploatacji kabiny malarskiej jest kluczowe dla ochrony bezpieczeństwa pracowników oraz utrzymania standardów higieny w miejscu pracy. Indywidualne kabiny mogą być wyposażone w specjalistyczne rozwiązania bezpieczeństwa, które sprzyjają środowisku wolnemu od zagrożeń, zmniejszając typowe ryzyka związane z pracami natryskowymi. Zgodnie z ocenami bezpieczeństwa na stanowiskach pracy, przestrzeganie wytycznych OSHA może zmniejszyć liczbę wypadków i urazów w miejscu pracy aż o 25%. Wdrażając te środki zgodne z regulacjami, nie tylko poprawiamy bezpieczeństwo na stanowisku pracy, ale również przyczyniamy się do dobrostanu i morale pracowników.

Indywidualne systemy kontroli emisji VOC

Zarządzanie związkami organicznymi o wysokiej lotności (VOC) jest kluczowe dla zapewnienia bezpieczeństwa pracowników i ochrony środowiska podczas operacji natryskowych. Niestandardowe systemy do zawierania VOC w kabinach malarskich zmniejszają ekspozycję i pomagają zakładom spełniać rygorystyczne wymagania regulacyjne. Dane branżowe wskazują, że wdrożenie skutecznych rozwiązań do zawierania VOC może obniżyć liczbę incydentów związanych z ekspozycją o około 40%. Tego typu systemy podkreślają zaangażowanie zakładu w ochronę zdrowia ludzi i minimalizację jego wpływu na środowisko przy jednoczesnym przestrzeganiu standardów środowiskowych.

Sekcja FAQ

Jakie są zalety stosowania niestandardowych kabinek przemysłowych do natrysku?

Niestandardowe kabiny przemysłowe do natrysku oferują zwiększoną precyzję powłok, zoptymalizowane układy przestrzeni roboczej, zaawansowaną kontrolę przepływu powietrza oraz projekty odpornych na przyszłość, co wszystko przyczynia się do większej efektywności, bezpieczeństwa i elastyczności w projektach przemysłowych.

W jaki sposób kabiny malarskie poprawiają poziom bezpieczeństwa?

Niestandardowe komory malarskie są wyposażone w przeciwwybuchowe systemy elektryczne, filtry powiększonego rozmiaru do niebezpiecznych materiałów oraz ergonomiiczne platformy dostępowe, co wszystko zmniejsza ryzyko i podnosi standardy bezpieczeństwa w środowiskach przemysłowych.

Czy niestandardowe komory malarskie mogą być wykorzystywane do malowania dużych maszyn?

Tak, zostały zaprojektowane specjalnie z myślą o dużych konstrukcjach takich jak wagony kolejowe czy elementy lotnicze, co zwiększa przepustowość i utrzymuje wysokie standardy w branżach, gdzie wielkość i jakość powierzchni odgrywają kluczową rolę.

Które branże najbardziej skorzystają z zastosowania niestandardowych komór malarskich?

Branże takie jak morska, górnicza, energetyczna czy lotniczo-kosmiczna szczególnie korzystają z niestandardowych komór malarskich ze względu na potrzebę stosowania specjalistycznych powłok odpornych na trudne warunki środowiskowe i zwiększających trwałość sprzętu.

Table of Contents

-

Korzyści Z Użycia Niestandardowych Kabin Malarskich Przemysłowych w Dużych Projektach

- Zwiększona Precyzja Nanoszenia Powłok na Złożone Komponenty

- Optymalizacja układu przestrzeni roboczej w zakładach przemysłowych

- Zaawansowane Systemy Kontroli Przepływu Powietrza

- Projekt zapewniający elastyczność działania na przyszłość – dostosowany do zmieniających się potrzeb produkcji

- Dostosowanie Komponentów Wagonów Kolejowych i Lotniczych

- Rozszerzalne konstrukcje modułowe

- Wentylacja o dużej wydajności dla operacji na dużą skalę

- Konfiguracje układu dostosowane do optymalnego przepływu pracy

- Systemy wentylacji bocznej (crossdraft) do malowania urządzeń ciężkich

- Rozwiązania z przepływem pionowym do precyzyjnego wykańczania powierzchni

- Systemy bocznego przepływu do integracji z taśmociągami

- Zintegrowana Automatyzacja Produkcji Wielkoseryjnej

- Systemy Robota Malującego

- Automatyczne linie malowania taśmociągowe

- Inteligentne regulatory wilgotności/temperatury

- Ulepszenia bezpieczeństwa w przemysłowych systemach natryskowych

- Systemy elektryczne odporne na wybuchy

- Filtracja dużych rozmiarów dla materiałów niebezpiecznych

- Platformy dostępowe ergonomizowane dla dużych konstrukcji

- Dostosowanie rozwiązań do specyfiki branży

- Infrastruktura powłok dla wyposażenia okrętowego

- Wymagania dotyczące trwałości maszyn górniczych

- Rozwiązania Odporności na Korozję w Sektorze Energetycznym

- Cechy zapewniające zgodność w środowiskach regulowanych

- Integracja kontroli emisji EPA

- Zgodność z przepisami bezpieczeństwa OSHA na stanowisku pracy

- Indywidualne systemy kontroli emisji VOC

-

Sekcja FAQ

- Jakie są zalety stosowania niestandardowych kabinek przemysłowych do natrysku?

- W jaki sposób kabiny malarskie poprawiają poziom bezpieczeństwa?

- Czy niestandardowe komory malarskie mogą być wykorzystywane do malowania dużych maszyn?

- Które branże najbardziej skorzystają z zastosowania niestandardowych komór malarskich?