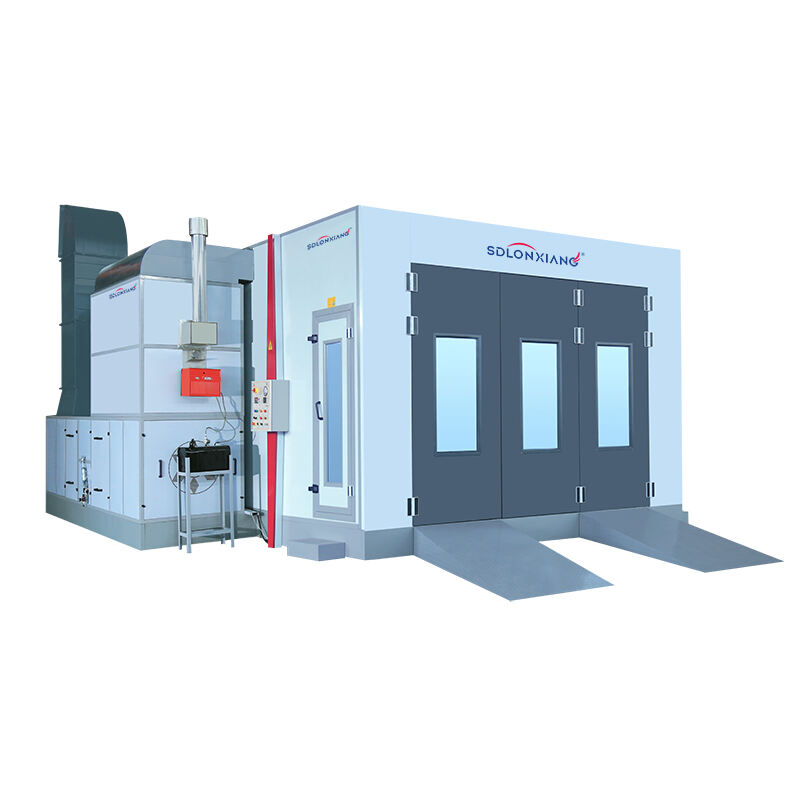

Zintegrowana Wentylacja i Doskonałość Filtracji

Piecec do kabiny malarskiej wyposażony jest w nowatorski system wentylacji i filtracji, który stanowi nowy standard w zarządzaniu jakością powietrza oraz zgodności środowiskowej. Ten kompleksowy system rozpoczyna się precyzyjnie zaprojektowanymi schematami przepływu powietrza w sekcji kabiny malarskiej, gdzie celowo rozmieszczone otwory dopływowe i wywiewne tworzą laminarny ruch powietrza, przechwytujący cząstki nadmiaru farby w miejscu ich powstawania. Prędkość przepływu powietrza utrzymywana jest na optymalnym poziomie, zapobiegającym turbulencjom, jednocześnie zapewniając całkowite usunięcie zanieczyszczeń, co tworzy idealne warunki do spójnego nanoszenia powłok. Wysokowydajne filtry powietrza usuwają 99,97 procent cząstek o rozmiarze większym niż 0,3 mikrona, gwarantując, że recyrkulowane powietrze spełnia rygorystyczne normy czystości wymagane przy wrażliwych operacjach wykończeniowych. System filtracji wykorzystuje wieloetapowe podejście, które zaczyna się od filtrów wstępnych przechwytujących większe cząstki, po filtry pośrednie usuwające zanieczyszczenia średniej wielkości, kończąc na filtrach końcowych eliminujących cząstki submikronowe. Filtry z aktywnym węglem usuwają lotne związki organiczne, zapewniając, że emisja spalin spełnia coraz surowsze przepisy środowiskowe. System automatycznie monitoruje stan filtrów i wcześnie ostrzega przed koniecznością ich wymiany, zapobiegając pogorszeniu wydajności i utrzymując stałą jakość powietrza. Wentylatory o zmiennej prędkości dostosowują natężenie przepływu powietrza do wymagań produkcji, optymalizując zużycie energii przy jednoczesnym zapewnieniu odpowiedniej wentylacji. Odzyskiwacze ciepła przejmują energię termiczną z odprowadzanego powietrza i przekazują ją napływającemu świeżemu powietrzu, redukując koszty ogrzewania i utrzymując optymalne temperatury robocze. System wentylacyjny w kabinie malarskiej tworzy lekki podciśnienie, uniemożliwiające ucieczkę zanieczyszczeń do otaczających stref pracy, chroniąc zarówno personel, jak i sąsiednie procesy produkcyjne. Komponenty przeciwwybuchowe zapewniają bezpieczną pracę podczas obróbki łatwopalnych powłok, spełniając rygorystyczne normy bezpieczeństwa i wymagania ubezpieczeniowe. Zintegrowana konstrukcja eliminuje skomplikowanie i koszty oddzielnych systemów wentylacyjnych dla sekcji kabiny i pieca, upraszczając konserwację i poprawiając niezawodność. Ta wyjątkowa wydajność wentylacji i filtracji pozwala zakładom spełniać wymagania pozwoleń środowiskowych, chronić zdrowie pracowników oraz utrzymywać bezskazitelne warunki niezbędne do prowadzenia wysokiej jakości procesów wykończeniowych.