Solidna konstrukcja zapewniająca długotrwałość i niezawodność

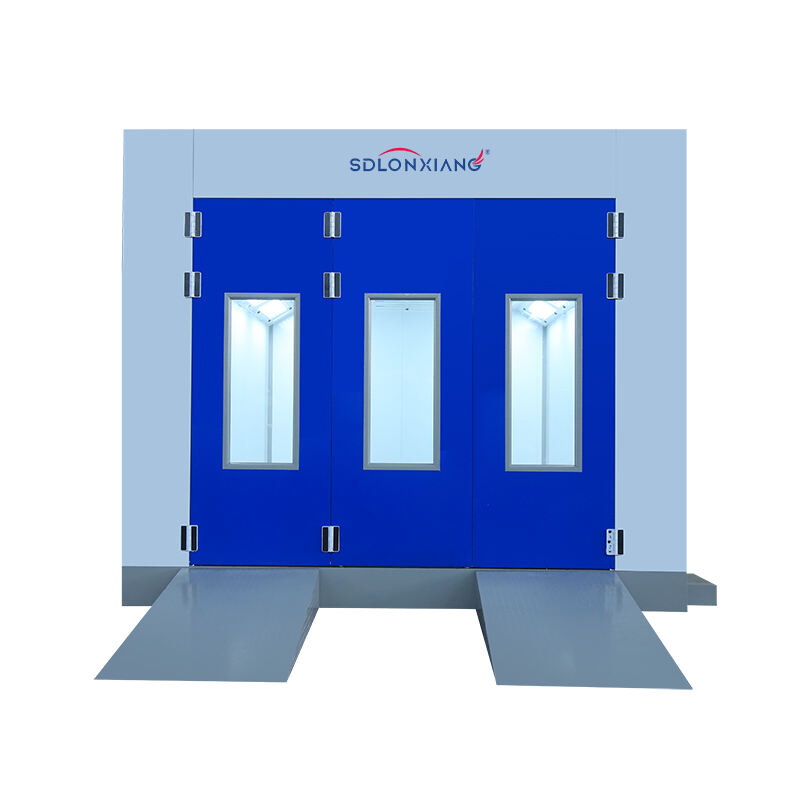

Solidna metoda konstrukcyjna stosowana w drzwiach komór natryskowych zapewnia wyjątkową trwałość i niezawodność w najbardziej wymagających zastosowaniach przemysłowych do powlekania. Ta filozofia konstrukcyjna zaczyna się od selekcji materiałów najwyższej jakości, najczęściej wykorzystujących ramy ze stali ocynkowanej lub aluminium, które zapewniają wysoką odporność na korozję oraz integralność strukturalną. Konstrukcja ramy wykorzystuje wzmocnione narożniki oraz strategiczne elementy wsporcze, które równomiernie rozkładają naprężenia eksploatacyjne, zapobiegając uszkodzeniom zmęczeniowym i utrzymaniu prawidłowego ustawienia drzwi przez długi okres użytkowania. Płyty konstrukcyjne składają się z wielu warstw materiałów zaprojektowanych tak, aby wytrzymać działanie chemikaliów, zmiany temperatury oraz naprężenia mechaniczne wynikające z wielokrotnego otwierania i zamykania. Zewnętrzne płyty są pokryte powłoką proszkową lub anodowaną, która zapobiega przywieraniu nadmiaru farby, jednocześnie umożliwiając łatwe czyszczenie w celu zachowania higieny komory. Wewnętrzne powierzchnie płyt wykonane są z gładkich, niestwardziałych materiałów, które ułatwiają dokładne czyszczenie i zapobiegają gromadzeniu się zanieczyszczeń, które mogłyby wpłynąć na jakość powłoki. Komponenty sprzętowe otrzymują szczególne uwagi w procesie produkcji – wszystkie łączniki, zawiasy oraz mechanizmy sterujące są wykonane z materiałów odpornych na korozję, takich jak stal nierdzewna lub specjalnie powlekane stopy. Systemy szyn oparte są na szynach ze stali hartowanej, precyzyjnie obrobionych, co gwarantuje płynną pracę i długą żywotność nawet przy ciągłym użytkowaniu. Mechanizmy otwierania drzwi, niezależnie od tego, czy są ręczne, pneumatyczne, czy hydrauliczne, poddawane są rygorystycznym testom w celu weryfikacji ich działania w warunkach symulującego długotrwałe użytkowanie. Obliczenia nośności uwzględniają obciążenia wiatrem, naprężenia związane z rozszerzalnością termiczną oraz siły eksploatacyjne, aby zagwarantować odpowiedniość konstrukcyjną przez cały okres eksploatacji drzwi. Środki kontroli jakości podczas produkcji obejmują weryfikację wymiarów, inspekcję spoin oraz testy przed dostawą, mające na celu wykrycie i skorygowanie wszelkich wad konstrukcyjnych. Konstrukcja modułowa ułatwia konserwację i wymianę poszczególnych komponentów, pozwalając menedżerom obiektu na wykonywanie rutynowych prac serwisowych bez większych zakłóceń harmonogramu produkcji. Integracja systemu uszczelnienia jest starannie zaprojektowana tak, aby zachować skuteczność pomimo normalnego osiadania budynku i ruchów termicznych. Metoda konstrukcyjna umożliwia różne rozmiary i konfiguracje komór, zachowując jednocześnie integralność strukturalną i niezawodność działania. Procedury montażu na miejscu obejmują precyzyjne techniki wyrównywania, które zapewniają poprawne działanie drzwi i skuteczność uszczelnienia od momentu uruchomienia. Kompleksowe podejście do budowy drzwi komór natryskowych zapewnia niezawodną pracę, minimalizując potrzebę konserwacji, ograniczając przestoje oraz oferując doskonały zwrot z inwestycji dzięki długiej żywotności i stabilnej wydajności operacyjnej.