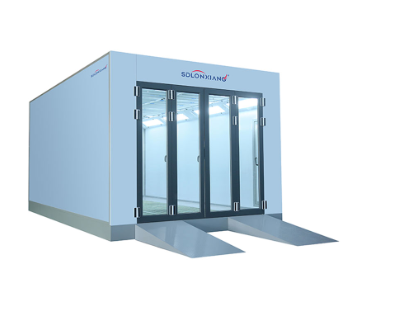

lakierowanie urządzeń przemysłowych

Malowanie urządzeń przemysłowych stanowi podstawowy element współczesnych operacji produkcyjnych, oferując precyzyjne rozwiązania natryskowe w różnych sektorach, takich jak motoryzacja, lotnictwo, budownictwo i produkcja dóbr konsumpcyjnych. Zaawansowane maszyny obejmują zautomatyzowane systemy natryskowe, jednostki do malowania elektrostatycznego, linie do malowania proszkowego oraz komórki robota malujące, zaprojektowane tak, aby osiągać spójne i wysokiej jakości wykończenia, jednocześnie maksymalizując efektywność operacyjną. Główne funkcje urządzeń do malowania przemysłowego obejmują przygotowanie powierzchni, nanoszenie gruntów, aplikację warstwy podstawowej oraz wykończenie lakierem wierzchnim, zapewniając optymalne przyczepienie i trwałość powłok ochronnych i dekoracyjnych. Nowoczesne urządzenia do malowania przemysłowego integrują najnowocześniejsze technologie, takie jak sterowniki programowalne (PLC), komputerowe systemy dopasowywania kolorów oraz czujniki monitorujące warunki środowiskowe, które utrzymują precyzyjne temperatury, wilgotność i przepływ powietrza w całym procesie lakierowania. Systemy te są wyposażone w regulację prędkości, dostosowywane wzory natrysku oraz konfigurowalne komory malarskie, które pozwalają na malowanie produktów o różnych rozmiarach i kształtach. Nowoczesne urządzenia do malowania przemysłowego posiadają zaawansowane systemy filtracji, które przechwytują cząstki nadmiaru farby i lotne związki organiczne, zapewniając zgodność z przepisami ochrony środowiska oraz utrzymanie czystych warunków pracy. Urządzenia te zazwyczaj obejmują systemy transportowe, piece do utwardzania oraz stanowiska kontroli jakości, które usprawniają przepływ produkcji i zmniejszają konieczność ręcznego manipulowania produktami. Zastosowania obejmują zarówno niewielkie, specjalistyczne komponenty, jak i duże konstrukcje przemysłowe, przy czym skalowalność urządzeń pozwala producentom dostosować moc wyjściową do bieżących potrzeb produkcyjnych. Cechy technologiczne obejmują możliwości monitorowania w czasie rzeczywistym, ostrzeżenia dotyczące konserwacji predykcyjnej oraz platformy analityczne, które optymalizują parametry lakierowania i minimalizują generowanie odpadów. Systemy urządzeń do malowania farbami są często projektowane modułowo, co umożliwia łatwe rozbudowy, przebudowy i czynności serwisowe, gwarantując długoterminową elastyczność operacyjną i opłacalność dla zakładów produkcyjnych dążących do poprawy swoich możliwości wykończeniowych oraz standardów jakości produktów.