Energooszczędne rozwiązania grzewcze

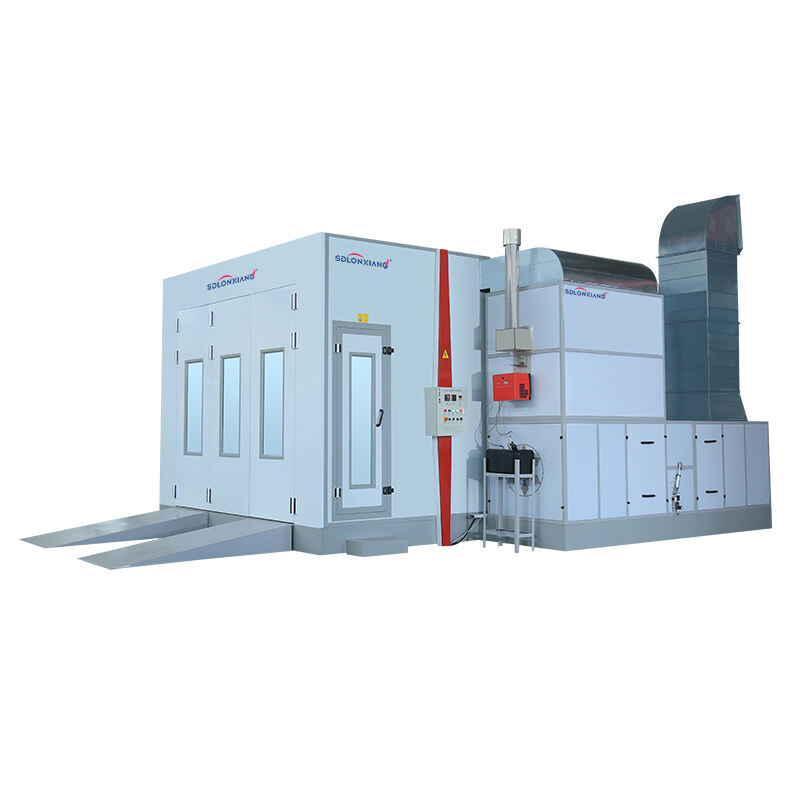

Energooszczędne rozwiązania grzewcze do komór malarskich rewolucjonizują zarządzanie kosztami operacyjnymi, zapewniając jednocześnie wysoką wydajność dzięki innowacyjnym technologiom optymalizującym zużycie paliwa i minimalizującym wpływ na środowisko. Systemy odzysku ciepła pozyskują energię termiczną z odprowadzanego powietrza, przekierowując to inaczej tracone ciepło z powrotem do systemu grzewczego komory, osiągając oszczędności energii nawet do czterdziestu procent w porównaniu z tradycyjnymi metodami grzania, które odprowadzają ogrzane powietrze bezpośrednio do atmosfery. Regulacja mocy grzania automatycznie dostosowuje intensywność grzania do rzeczywistych wymagań cieplnych, zapobiegając marnowaniu energii związanemu z ciągłym działaniem na pełnej mocy, jednocześnie zapewniając precyzyjną kontrolę temperatury we wszystkich warunkach pracy. Ulepszenia izolacji wykorzystują zaawansowane materiały i techniki budowlane minimalizujące utratę ciepła przez ściany, podłogi i sufit komory, wymagające mniejszej ilości energii grzewczej do utrzymania optymalnych temperatur oraz tworzące bardziej stabilne środowiska termiczne. Poprawa sprawności spalania wykorzystuje nowoczesne konstrukcje palników i systemy sterowania umożliwiające pełne spalanie paliwa przy jednoczesnym minimalizowaniu emisji, co redukuje zarówno zużycie paliwa, jak i oddziaływanie na środowisko. Funkcje inteligentnego harmonogramu umożliwiają automatyczne cykle grzania, ogrzewające komory wyłącznie wtedy, gdy są potrzebne, eliminując marnowanie energii w okresach nieprodukcyjnych i zapewniając szybkie przywrócenie temperatury po wznowieniu pracy. Możliwość grzania strefowego pozwala na selektywne ogrzewanie poszczególnych części komory w zależności od rzeczywistego wzorca użytkowania, skupiając energię cieplną tam, gdzie jest potrzebna, i ograniczając zbędne ogrzewanie nieużywanych obszarów. Algorytmy konserwacji predykcyjnej analizują ciągle wydajność systemu grzewczego, wykrywając obniżenie efektywności zanim wpłynie ono na zużycie energii, umożliwiając działania naprawcze, które utrzymują optymalną wydajność energetyczną przez cały cykl życia urządzenia. Integracja z odnawialnymi źródłami energii umożliwia wykorzystanie dodatkowego ogrzewania słonecznego oraz innych alternatywnych źródeł energii, dalszym zmniejszając zapotrzebowanie na konwencjonalne paliwa i obniżając koszty eksploatacyjne. Monitorowanie zużycia energii w czasie rzeczywistym dostarcza szczegółowych danych zużycia, pomagając operatorom identyfikować możliwości optymalizacji i śledzić oszczędności energii osiągnięte dzięki efektywnym praktykom grzewczym. Obliczenia zwrotu z inwestycji wykazują, że energooszczędne systemy grzewcze do komór malarskich zazwyczaj odzyskują początkowe nakłady inwestycyjne w ciągu osiemnastu do trzydziestu sześciu miesięcy poprzez obniżone koszty operacyjne, co czyni je atrakcyjnymi inwestycyjnie dla zakładów natryskowych każdej wielkości.