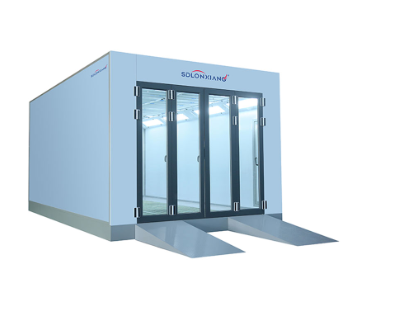

grzałka do pomieszczenia malarskiego

Grzałka do komory malarskiej stanowi istotny element w procesach odnowy lakierów samochodowych oraz przemysłowych operacjach natryskowych, zaprojektowaną tak, aby zapewniać kontrolowany poziom temperatury optymalizujący nanoszenie i utwardzanie powłok lakierowych. To specjalistyczne urządzenie grzewcze tworzy stałe warunki termiczne wewnątrz komór natryskowych, gwarantując wysoką jakość wykończenia przy jednoczesnym zapewnieniu bezpiecznych warunków pracy dla operatorów. Nowoczesne grzałki do komór malarskich integrują zaawansowaną technologię spalania z precyzyjnymi systemami regulacji temperatury, zapewniając niezawodne działanie w różnorodnych zastosowaniach lakierowania. Główne zadanie grzałki do komory malarskiej polega na utrzymywaniu optymalnej temperatury podczas nanoszenia farby i etapów suszenia. Te systemy generują czyste, filtrowane ciepłe powietrze, które cyrkuluje w całej komorze, eliminując różnice temperatur, które mogłyby wpłynąć negatywnie na przyczepność lub wygląd powłoki. Większość jednostek grzałek do komór malarskich posiada komory spalania bezpośrednie lub pośrednie, przy czym systemy pośrednie zapobiegają zanieczyszczeniu strumienia powietrza produktami spalania. Regulacja temperatury odbywa się za pomocą zaawansowanych paneli sterujących, pozwalających operatorom ustawiać dokładne parametry grzania w zależności od konkretnych rodzajów farb i wymagań środowiskowych. Technologicznie, nowoczesne projekty grzałek do komór malarskich obejmują energooszczędne systemy palników, często wykorzystujące gaz ziemny lub propan jako paliwo. Zaawansowane modele posiadają palniki modulacyjne, które automatycznie dostosowują intensywność płomienia, reagując na czujniki temperatury rozmieszczone w różnych miejscach komory. Wymienniki ciepła w systemach grzałek pośrednich zapewniają pełną separację między gazami spalinowymi a powietrzem cyrkulującym, utrzymując czystość powietrza niezbędną do uzyskania wysokiej jakości wykończenia. Funkcje bezpieczeństwa obejmują monitorowanie płomienia, wykrywanie wycieków gazu oraz mechanizmy awaryjnego wyłączenia. Zastosowania systemów grzałek do komór malarskich obejmują wiele różnych branż, od warsztatów naprawczych pojazdów po zakłady produkcyjne maszyn, mebli czy elementów architektonicznych. Profesjonalne warsztaty blacharskie polegają na tych systemach grzewczych, aby utrzymywać stałą temperaturę przez cały rok, zapewniając odpowiednią przyczepność farby i skracając czas suszenia niezależnie od warunków pogodowych na zewnątrz. Producentów przemysłowych wykorzystują grzałki do komór malarskich w liniach produkcyjnych, gdzie precyzyjna kontrola termiczna ma bezpośredni wpływ na jakość produktu końcowego oraz efektywność produkcji.