grzałka do komory natryskowej

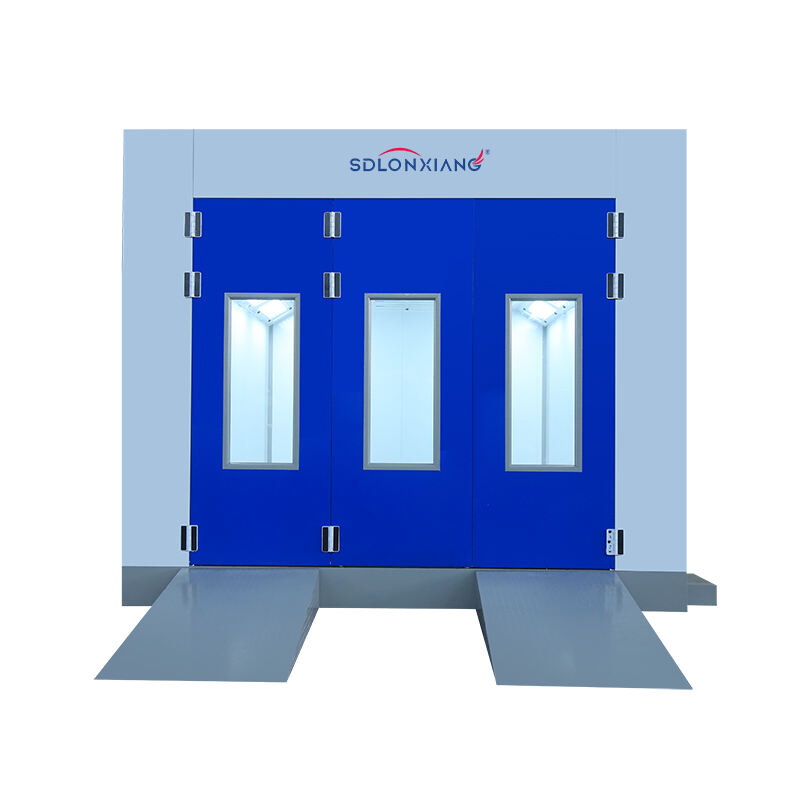

Grzałka do komory malarskiej stanowi niezbędną składową profesjonalnych prac malarskich, zaprojektowaną w celu utrzymywania optymalnych warunków temperaturowych podczas nanoszenia powłok. To specjalistyczne urządzenie grzewcze zapewnia stałe parametry środowiskowe, które bezpośrednio wpływają na jakość powłoki, przyczepność oraz ogólny efekt wykończenia. Główną funkcją grzałki do komory malarskiej jest tworzenie kontrolowanego środowiska termicznego, które przyspiesza procesy utwardzania farby, jednocześnie zapobiegając wadom związanym z temperaturą, takim jak struktura pomarańczowej skórki, słabe wyrównanie powierzchni lub niewystarczające sieciowanie. Nowoczesne systemy grzewcze do komór malarskich wykorzystują zaawansowaną technologię regulacji temperatury, która zapewnia precyzyjną kontrolę cieplną przez cały cykl malowania. Urządzenia te charakteryzują się solidną konstrukcją z materiałów odpornych na surowe warunki chemiczne typowe dla pracy w komorach malarskich. Grzałka do komory malarskiej integruje się bezproblemowo z istniejącymi systemami wentylacyjnymi, współpracując harmonijnie z wentylatorami wywiewnymi i urządzeniami cyrkulującymi powietrze, aby zapewnić jednolite rozłożenie temperatury. Funkcje bezpieczeństwa obejmują automatyczne mechanizmy wyłączania, czujniki temperatury oraz konstrukcje przeciwwybuchowe spełniające rygorystyczne normy bezpieczeństwa przemysłowego. Wysoka efektywność energetyczna pozostaje kluczowym aspektem – współczesne modele wykorzystują zaawansowaną technologię spalania lub elementy grzewcze elektryczne, minimalizując koszty eksploatacji. Elastyczność montażu pozwala tym systemom grzewczym dostosować się do różnych konfiguracji komór, od małych warsztatów samochodowych po duże instalacje przemysłowe do powlekania. Grzałka do komory malarskiej obsługuje różne rodzaje paliw, w tym gaz ziemny, propan oraz energię elektryczną, oferując uniwersalność dla różnych potrzeb obiektów. Zakresy temperatur obejmują zazwyczaj warunki otoczenia aż do kilkuset stopni Fahrenheita, co umożliwia obróbkę różnorodnych materiałów powłokowych i wymagań aplikacyjnych. Zaawansowane systemy sterowania pozwalają operatorom programować konkretne cykle grzewcze, utrzymywać stałą temperaturę oraz monitorować działanie systemu za pomocą wyświetlaczy cyfrowych i możliwości zdalnego nadzoru.