Zaawansowane systemy filtracji i kontroli środowiska

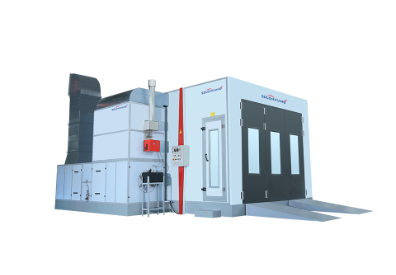

Kluczowym elementem każdego wysokiej klasy dostawcy wytwórni do malowania samochodów jest zaawansowana technologia filtracji oraz kontrola warunków środowiskowych, które stanowią najważniejszy czynnik w osiąganiu profesjonalnych efektów wykończenia lakierem. Nowoczesne systemy wytwórni natryskowych wykorzystują wieloetapowe procesy filtracji, rozpoczynające się od filtrów wstępnych zaprojektowanych tak, aby przechwytywać większe cząstki i zanieczyszczenia, zanim powietrze dostanie się do głównej komory wytwórni. Te podstawowe filtry osiągają skuteczność filtracji na poziomie 85–95 procent dla cząstek większych niż 10 mikronów, chroniąc elementy dalszego etapu i zapewniając czysty przepływ powietrza. Drugi etap filtracji wykorzystuje filtry HEPA (High-Efficiency Particulate Air), które usuwają cząstki o rozmiarze aż do 0,3 mikrona z wydajnością 99,97 procent, tworząc ultra-czyste środowisko niezbędne do profesjonalnego lakierowania pojazdów. Dostawcy wytwórni, którzy stawiają na kontrolę środowiska, integrują zaawansowane systemy zarządzania przepływem powietrza, które utrzymują optymalną prędkość i kierunek przepływu powietrza w całej komorze. Systemy typu downdraft, preferowane przez warsztaty profesjonalne, odprowadzają zanieczyszczone powietrze w dół przez komory wydechowe montowane w podłodze, zapobiegając osiadaniu nadmiaru lakieru na świeżo pomalowanych powierzchniach. Kontrola temperatury to kolejny kluczowy element, przy czym precyzyjne systemy grzewcze utrzymują stałą temperaturę w zakresie 65–75 stopni Fahrenheita, zapewniając optymalne właściwości przepływu i utwardzania lakieru. Mechanizmy kontroli wilgotności zapobiegają wadom związanym z wilgocią, takim jak efekt „rybiego oka”, zmatowienie czy słabe przyleganie, które często występują w niekontrolowanych warunkach. Integracja napędów o zmiennej częstotliwości pozwala operatorom dostosować szybkość przepływu powietrza do konkretnych wymagań malarskich, optymalizując zużycie energii przy jednoczesnym zachowaniu standardów wydajności. Regularne harmonogramy wymiany filtrów oraz systemy monitorujące informują operatorów o spadku skuteczności filtracji, zapewniając stałą jakość lakierowania. Te systemy kontroli środowiska przekładają się bezpośrednio na niższy poziom prac poprawkowych, niższe koszty materiałów, lepszą satysfakcję klientów oraz zwiększoną rentowność dla usługodawców z branży motoryzacyjnej inwestujących w wysokiej jakości rozwiązania w postaci wytwórni natryskowych.