Efficiënte Luchtdoorvoersystemen voor Optimale Verfdistributie

Gebalanceerde Drukl zones voor het Beheersen van Oversproeiing

Het in stand houden van gebalanceerde drukzones is cruciaal om oversproeiing te minimaliseren bij het werken in sproeikamers. Door de luchtvolume stroom zorgvuldig te beheren, zorgen we ervoor dat verfspetters efficiënt worden opgevangen, waardoor de kwaliteit van de afwerking verbetert. Technieken zoals het aanpassen van ventilatorsnelheden en het optimaliseren van de leidingconfiguraties spelen een belangrijke rol bij het creëren van deze drukzones en verminderen zo effectief de oversproeiing. Volgens branche-standaarden kunnen dergelijke geoptimaliseerde druksystemen de oversproeiing met tot wel 30% verminderen, wat leidt tot aanzienlijke kostenbesparing en verbeterde naleving van milieuregels. Het waarborgen van gebalanceerde drukzones verbetert niet alleen de verdeling van de verf, maar draagt ook bij aan veiligere werkomstandigheden.

Aanpasbare luchtstroom patronen voor autoverfsproeikamers

Aanpasbare luchtvloeipatronen in autolakspuiten bieden duidelijke voordelen voor verschillende soorten verf en afwerking. Het aanpassen van de luchtvloei aan specifieke behoeften draagt bij tot een hogere efficiëntie en betere kwaliteit van het eindproduct. Zo is laminaire luchtvloei ideaal voor heldere laklagen, terwijl neerwaartse patronen het beste geschikt zijn voor basislagen. Casestudies uit diverse installaties hebben aangetoond dat gecustomizeerde luchtvloei de verftekkortkomingen met 25% kan verminderen, waardoor de kwaliteit van de afwerking verbetert. Branche-experts zijn van mening dat personalisatie essentieel is om verfverlies te minimaliseren en superieure afwerkingen te bereiken, met name in de high-stakes automotive industrie.

Energie-teruggewinnende ventilatie in industriële spuitcabinebedrijven

Energie-teruggewinnende ventilatie (ERV)-systemen in industriële sproeikamers veranderen de energie-efficiëntie en het milieu-effect. Deze systemen recuperen warmte uit afzuiglucht om de binnenkomende lucht voor te conditioneren, waardoor de energiekosten aanzienlijk dalen. Een energie-audit in een installatie van gemiddelde grootte toonde aan dat na implementatie van ERV tot 20% besparing op energieverbruik werd behaald. Naast kostenbesparing dragen ERV-systemen positief bij aan het milieu door de koolstofuitstoot van spuitcabineoperaties te verminderen. Ze bieden een effectieve strategie voor bedrijven die prestaties willen combineren met duurzaamheid, waardoor ze een aantrekkelijke oplossing zijn voor industriele spuitcabineleveranciers die vooruitdenken.

HEPA-filterinstallaties in de industriële spuitcabinedesign

HEPA-filtersystemen spelen een cruciale rol bij het in stand houden van schone luchtnormen in industriële spuitcabines. Deze filters staan bekend om het opvangen van fijnstof met een efficiëntie van tot 99,97%, waardoor een veiliger en schonere werkomgeving wordt gegarandeerd. Volgens brancheprestatiegegevens zijn HEPA-filters bijzonder effectief in spuitcabines, aangezien zij luchtgedragen deeltjes verwijderen die de kwaliteit van het eindresultaat en de gezondheid van werknemers kunnen aantasten. Regelgevende instanties stellen vaak HEPA-filtering verplicht in bepaalde industrieën om te voldoen aan strikte milieu-eisen, wat hun belang in de bedrijfsvoering van spuitcabines nog meer benadrukt.

Actieve Koolstofilters voor VOC-emissiebeheersing

Actieve koolfilters zijn essentieel voor het beheersen van vluchtige organische stoffen (VOS) tijdens het spuiten van verf, waardoor schone lucht en naleving van regelgeving worden bevorderd. Deze filters werken door VOS's te adsorberen via hun poreuze structuur, waardoor schadelijke emissies effectief worden verminderd. Studies hebben aangetoond dat er een aanzienlijke afname van VOS-niveaus is in omgevingen waar actieve koolfilters worden gebruikt. Het naleven van de regelgeving met betrekking tot VOS-emissies is cruciaal, en deze filters helpen industrieën om te voldoen aan strikte normen, wat veiligheid en milieubeheer waarborgt.

Cyclonische voorfilters voor het verwijderen van grote deeltjes

Cyclonische voorfilters zijn zeer effectief in het verwijderen van grote deeltjes uit de luchtstroom in spuitcabinesystemen. Zij werken door een centrifugale kracht op te wekken die grotere deeltjes van de luchtstroom scheidt, waardoor filterverstoppingen en de daarmee gepaard gaande onderhoudskosten aanzienlijk worden verminderd. Gegevens wijzen erop dat het gebruik van cyclonische voorfilters de levensduur van neerstromende filters kan verlengen doordat verstoppingsfrequenties afnemen. De beste praktijken voor het integreren van deze filters omvatten het aanpassen van bestaande spuitcabinesystemen om de efficiëntie te maximaliseren en een naadloze werking te garanderen.

Vochtregeling voor toepassingen in meubelspuitcabines

Vochtbeheersing is cruciaal in meubelspuitcabines en heeft een groot effect op de hechting en kwaliteit van de afwerking. Inconstante vochtigheidsniveaus tijdens het coatingproces kunnen leiden tot defecten zoals blaren, scheuren of zwakke hechting, waardoor de duurzaamheid en esthetiek van het product worden ondermijnd. Er zijn verschillende casestudies uit de praktijk die aantonen hoe goed gereguleerde luchtvochtigheid leidt tot betere afwerkingskwaliteit bij meubels. Onderzoek wijst uit dat de optimale vochtigheidsgraad voor coatings in de meubelafwerking doorgaans tussen 40 en 60% ligt. Het in stand houden van deze niveaus zorgt voor een soepeler applicatie en verbetert de algehele bestandheid van de coating tegen milieu-invloeden.

Temperatuurregeling in oven-spraysystemen voor het vulprocess

Precieze temperatuurregeling tijdens het hitten van oven spuitcabines is essentieel voor de integriteit en sterkte van de coatingafwerking. Lage of wisselende temperaturen kunnen leiden tot onvolledige hittng, wat resulteert in slechte hechting en verminderde duurzaamheid. Verschillende coatings vereisen specifieke temperatuurbereiken; bijvoorbeeld poedercoatings hebben vaak een hittngstemperatuur tussen 160°C en 210°C nodig. Deskundigen benadrukken vooruitgang in temperatuurregeltechnologieën, zoals infrarood- en convectieovens, die het energieverbruik optimaliseren en de hittngsefficiëntie in deze cabines verbeteren. Deze technologieën verhogen niet alleen de kwaliteit van de afwerking, maar dragen ook bij aan verminderd energieverbruik, in lijn met moderne duurzaamheidsdoelstellingen.

Geautomatiseerde milieu bewakingssystemen

Geautomatiseerde monsterngsystemen bieden belangrijke voordelen bij het in stand houden van klimaatbeheersing in industriële spuitcabines. Deze systemen maken gebruik van IoT-technologie om realtime gegevens te verstrekken over de omstandigheden in de omgeving, waardoor nauwkeurige aanpassingen kunnen worden gedaan om optimale temperatuur- en luchtvochtigheidsniveaus te behouden. De integratie met IoT maakt gedetailleerde gegevensverzameling en -analyse mogelijk, waardoor de operationele omstandigheden continu kunnen worden geoptimaliseerd. Bedrijven die geautomatiseerde klimaatbeheersystemen implementeren, melden een verbeterde operationele efficiëntie door verminderde handmatige monitoring en aanpassingen, minder menselijke fouten en consistente omgevingsomstandigheden, wat leidt tot verhoogde productiviteit en betere kwaliteitscontrole in het spuitproces.

Explosieveilige verlichting voor veiligheid in voertuigspuitcabines

Explosieveilige verlichting is cruciaal in voertuigsproeiwanden vanwege het aanwezig zijn van ontvlambare materialen. Deze omgevingen vereisen gespecialiseerde verlichting om ontsteking te voorkomen die wordt veroorzaakt door elektrische componenten, en zo de veiligheid van zowel personeel als apparatuur te waarborgen. Volgens industriële veiligheidsrapporten heeft de toepassing van explosieveilige verlichting in gevaarlijke gebieden het aantal incidenten met betrekking tot verlichtingsgerelateerde branden aanzienlijk verminderd. Door te voldoen aan strikte specificaties en normen zoals vastgesteld door de National Fire Protection Association (NFPA), moeten deze lampen worden opgesloten in beschermende kappen om vonken te voorkomen. Dergelijke maatregelen benadrukken de vitale rol die explosieveilige verlichting speelt bij het in stand houden van een veilige omgeving binnen sproeiwanden.

Brandwerende isolatiematerialen

In spuitcabines zijn brandwerende isolatiematerialen essentieel om brandrisico's te verminderen. Deze materialen beschermen de cabineconstructie en de industriële omgeving tegen mogelijke brandincidenten. Kaderregelgeving, zoals die van de Occupational Safety and Health Administration (OSHA), schrijft het gebruik van brandwerende isolatie voor in industriële toepassingen om zowel personeel als eigendommen te beschermen. Volgens branche-statistieken heeft de integratie van brandwerende isolatiematerialen het risico op branden in spuitcabines aanzienlijk doen afnemen. Door het gebruik van materialen die voldoen aan deze veiligheidsnormen, kunnen fabrikanten brandrisico's minimaliseren en een veiligere werkomgeving waarborgen.

Noodstop-systemen en OSHA-conformiteit

Noodstopsystemen zijn essentieel voor het waarborgen van veiligheid binnen spuitcabines en vormen een cruciale verdedigingslijn tegen onverwachte ongevallen. Deze systemen zijn ontworpen om de werking van de cabine onmiddellijk te stoppen, waarmee potentiële gevaren voor werknemers en machines worden voorkomen. Het is verplicht om te voldoen aan de OSHA-regelgeving, die het noodzakelijk maakt dat effectieve noodstopmechanismen aanwezig zijn in industriële omgevingen. Bijvoorbeeld: eerdere veiligheidsincidenten die werden beperkt door noodstopsystemen benadrukken hun belang. Deze systemen verbeteren niet alleen de veiligheid, maar sluiten ook aan bij branche-normen, waardoor een veiliger werkomgeving in spuitcabines wordt gerealiseerd.

Touchscreen Interfaces voor Procesaanpassing

Touchscreen-interfaces hebben de bediening van verfspuitcabines volledig veranderd, waarbij ongekende aanpasbaarheid en monitoringmogelijkheden worden geboden. Deze moderne interfaces stellen operators in staat om moeiteloos instellingen aan te passen zoals luchtdruk, temperatuur en spuitpatronen, waardoor de procesefficiëntie aanzienlijk wordt verbeterd. Gebruikers melden vaak aanzienlijke verbeteringen in bedrijfssnelheid en kwaliteitscontrole, wat zij toeschrijven aan het intuïtieve karakter van de touchscreentechnologie. Bovendien zijn touchscreen-systemen, hoewel gebruiksvriendelijk, wellicht ondersteund door een initiële opleiding voor operators om hun volledige mogelijkheden te benutten. Deze investering in training zorgt ervoor dat medewerkers de interfaces effectief kunnen gebruiken om de prestaties van de cabine te optimaliseren, waardoor stilstandstijd wordt verminderd en de productiviteit toeneemt.

IoT-geconnecteerde industriële spuitcabine-monitoring

IoT-connectiviteit in industriële spuitcabines is een gamechanger voor verbeterd toezicht en controle. Door integratie van IoT-technologie kunnen bedrijven realtime gegevens volgen over de prestaties van apparatuur en omgevingsomstandigheden, wat leidt tot verbeterde operationele resultaten. Bedrijven die IoT-oplossingen hebben geïmplementeerd, rapporteren bijvoorbeeld verminderde energieverbruik en minder overspray, dankzij nauwkeurige controle over spuitparameters. Toch vormen uitdagingen zoals dataveiligheid en de complexiteit van IoT-integratie in bestaande systemen aanvankelijke obstakels. Met zorgvuldige planning en expertise kunnen deze uitdagingen worden aangepakt, waardoor enorm potentieel voor procesoptimalisatie wordt vrijgemaakt.

Vooraf ingestelde programma's voor reproduceerbare afwerkingskwaliteit

Vooraf ingestelde programma's spelen een cruciale rol bij het behouden van een consistente afwerkkwaliteit over meerdere productieruns heen. Door operators in staat te stellen om vooraf instellingen zoals sproeisnelheid en druk te definiëren, worden variaties geminimaliseerd en wordt een uniforme productuitkomst gegarandeerd. Talrijke casestudies benadrukken hoe geautomatiseerde vooraf ingestelde parameters leiden tot significante reducties in productiedefecten en materiaalverlies. Bovendien zorgen vooraf ingestelde programma's niet alleen voor een verbeterde consistentie van de afwerking, maar vergroten ze ook de efficiëntie van het werk door het opstartproces te stroomlijnen, waardoor uiteindelijk tijd en middelen worden bespaard. Deze aanpak sluit aan op duurzame praktijken doordat het gebruik van middelen wordt geminimaliseerd en de uitgangskwaliteit wordt gemaximaliseerd.

Energiezuinige motoren voor industriële sproeikamerleveranciers

Energie-efficiënte motoren spelen een cruciale rol bij het minimaliseren van operationele kosten en het bevorderen van duurzaamheid voor leveranciers van industriële spuitcabines. Door deze motoren te integreren, kunnen cabines aanzienlijk besparen op energieverbruik, wat leidt tot lagere bedrijfskosten. Een rapport stelde dat het gebruik van energie-efficiënte technologieën in spuitcabines kan resulteren in energiebesparing van tot wel 30%, wat hun belang benadrukt in de huidige ecologisch bewuste markt (KnowledgeHub Research). Bedrijven zoals Global Finishing Solutions staan bijvoorbeeld aan de forefront door duurzaamheid te bevorderen met efficiënte motoren in hun spuitcabines. Deze voorbeelden stellen een norm voor andere fabrikanten die hun operationele efficiëntie willen verbeteren en tegelijkertijd een bijdrage willen leveren aan milieuduurzaamheid.

Gesloten watersysteem met filtratie

Gesloten waterfiltratiesystemen bieden een duurzame oplossing om het waterverbruik te verminderen en de afvalwaterproductie in spuitcabines te minimaliseren. Deze systemen recyclen en hergebruiken het water dat wordt gebruikt tijdens het schilderproces met spuiten, waardoor waterbronnen worden bespaard en de milieubelasting wordt verlaagd. Bewijs laat zien dat dergelijke systemen tot 90% van het water kunnen besparen dat normaal gesproken wordt gebruikt in traditionele spuitcabines, wat leidt tot een aanzienlijke reductie van afvalwaterproductie. Ze zijn uitgerust met geavanceerde filtratietechnologieën die compatibel zijn met bestaande cabineopstellingen, waardoor integratie eenvoudig is. Deze aanpak ondersteunt niet alleen duurzame praktijken, maar leidt ook tot langtermijnbesparingen en naleving van strengere milieuvoorschriften.

Constructie van herbruikbaar materiaal

De trend om recyclebare materialen te gebruiken bij de constructie van sproeikamers krijgt meer aandacht, wat wijst op een verschuiving naar duurzamere industriële praktijken. Het gebruik van recyclebare materialen vermindert de ecologische voetafdruk, omdat deze materialen kunnen worden teruggewonnen en opnieuw gebruikt, waardoor de behoefte aan grondstoffen afneemt. Deze aanpak draagt aanzienlijk bij aan zowel milieubescherming als kostenbesparing en sluit aan op mondiale duurzaamheidsdoelstellingen. Gegevens tonen aan dat het gebruik van duurzame materialen kan leiden tot lagere productiekosten en vereenvoudiging van de naleving van regelgeving door minder uitstoot en afvalproductie. Deze trend is een belangrijke stap in de transformatie van de industrie en laat zien hoe milieuvriendelijke bouwpraktijken tastbare voordelen kunnen opleveren.

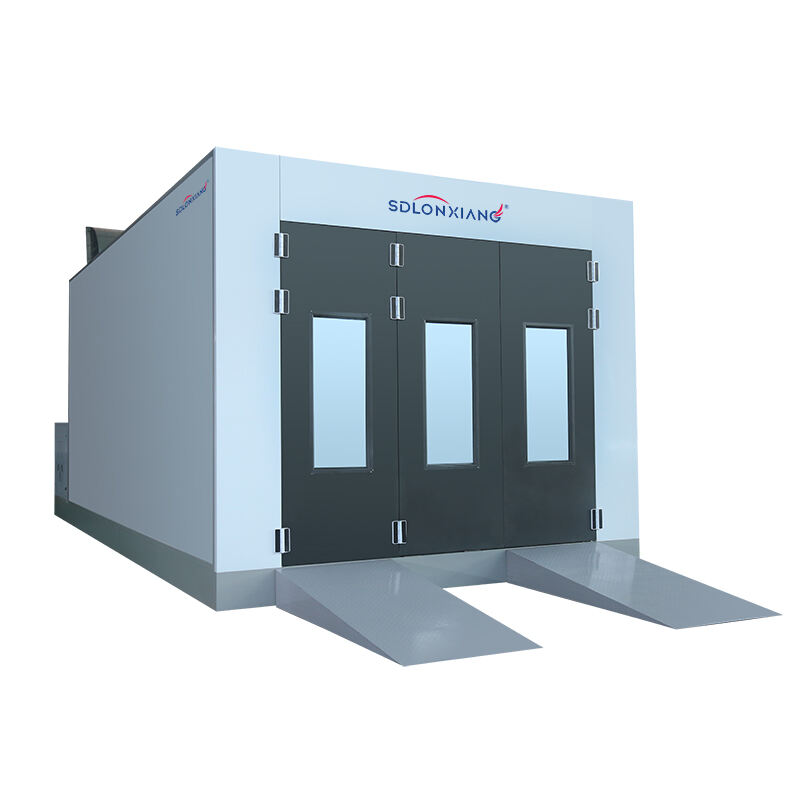

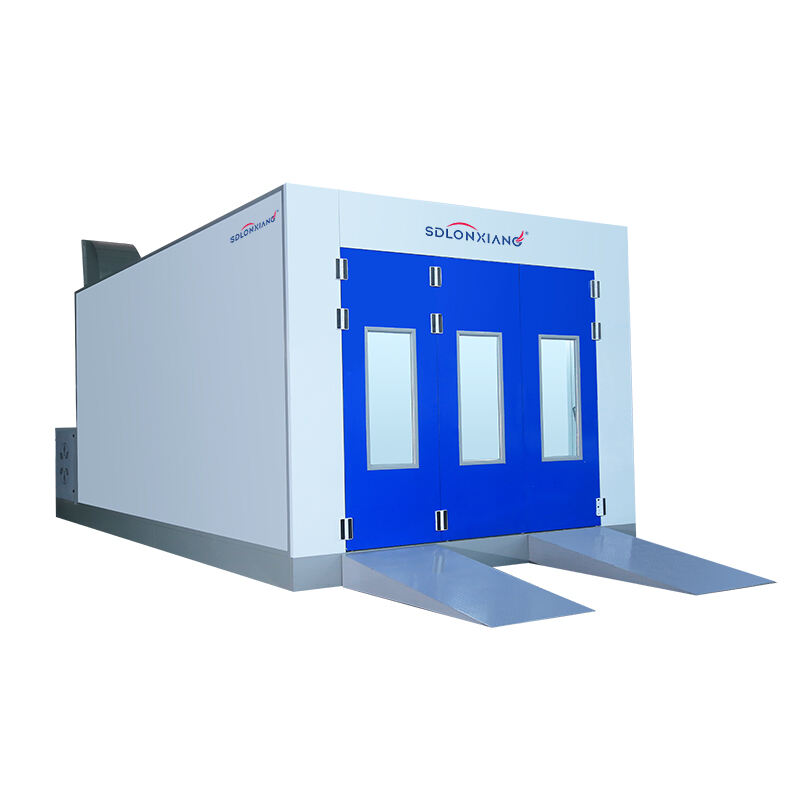

Modulaire ontwerpen voor gebruik in meerdere sectoren

Modulaire ontwerpen hebben de toepassing van spuitcabines in meerdere sectoren revolutionair veranderd, waarbij ongekende aanpasbaarheid wordt geboden. Deze ontwerpen stellen industrieën in staat om spuitcabines snel aan te passen aan hun specifieke behoeften, waardoor snelle overgangen mogelijk zijn tussen verschillende operationele vereisten. Een bedrijf kan bijvoorbeeld eenvoudig modulaire spuitcabines aanpassen om verschillende afmetingen en typen producten te kunnen verwerken, wat hun flexibiliteit verhoogt. Een bekend voorbeeld is een meubelfabrikant die een modulair cabine-ontwerp succesvol aanpaste om grotere meubelmodellen te kunnen verwerken, waardoor het productieproces werd gestroomlijnd en de output toenam. De economische voordelen van modulaire spuitcabines zijn aanzienlijk; zij verminderen de noodzaak voor frequente aankopen of volledige renovaties van apparatuur, wat op de lange termijn leidt tot aanzienlijke kostenbesparing. Deze aanpasbaarheid draagt niet alleen bij aan een hogere operationele efficiëntie, maar zorgt er ook voor dat bedrijven concurrentieel blijven binnen uiteenlopende industrieën.

Zware constructie voor toepassingen in de lucht- en ruimtevaart

In de zeer veeleisende lucht- en ruimtevaartsector zijn spuitcabines met zware constructies essentieel om aan strenge prestatie- en veiligheidsnormen te voldoen. Voor toepassingen in de lucht- en ruimtevaart zijn cabines nodig die extreme omstandigheden aankunnen, zoals hoge luchtsnelheden en nauwkeurige temperatuurregeling, om een optimale coating van grote, complexe vliegtuigonderdelen te garanderen. Een voorbeeld van specifieke configuraties voor de lucht- en ruimtevaart zijn grote cabines met versterkte structuren en geavanceerde filtersystemen om om te gaan met de delicate materialen die vaak worden gebruikt in vliegtuigen. Industrienormen zoals de specificaties van SAE International leiden bij de ontwikkeling en constructie van deze cabines en zorgen ervoor dat zij voldoen aan strikte kwaliteits- en veiligheidseisen. Het is cruciaal dat spuitcabines voor de lucht- en ruimtevaart voldoen aan deze normen, om de integriteit en het functioneren van de geproduceerde onderdelen te waarborgen. Hierdoor is een zware constructie een onmisbaar kenmerk.

Schaalbare configuraties voor serieproductie

Schaalbare configuraties in sproeikamers spelen een cruciale rol bij het verhogen van de flexibiliteit voor serieproductieprocessen. Deze configuraties stellen bedrijven in staat om de grootte en functionaliteit van hun sproeikamers aan te passen op basis van veranderende productiehoeveelheden, wat vooral gunstig is in industrieën met wisselende vraag. Statistische gegevens tonen aan dat schaalbare opstellingen kunnen leiden tot efficiëntieverbeteringen van maximaal 20%, omdat ze bedrijven in staat stellen snel hun productiecapaciteit uit te breiden of in te krimpen zonder dat een volledige systeemherstructurering nodig is. Een case study van een leverancier van auto-onderdelen toonde bijvoorbeeld aanzienlijk succes na de implementatie van schaalbare sproeikamerontwerpen, waardoor het bedrijf efficiënt kon omgaan met de verschuiving van kleine naar grote series. Deze aanpasbaarheid zorgt ervoor dat productieprocessen kostenefficiënt en responsief zijn op marktvraag, waarbij stilstand wordt verminderd en de benutting van middelen wordt gemaximaliseerd.

FAQ

Waar worden industriële spuitcabines voor gebruikt?

Industriële spuitcabines worden gebruikt om verflagen of andere afwerkingen op producten aan te brengen via spuitverfprocessen, waarbij een gecontroleerde omgeving wordt geboden om de kwaliteit en efficiëntie van de afwerking te verbeteren.

Wat zijn de voordelen van ventilatiesystemen met warmteterugwinning voor spuitcabines?

Ventilatiesystemen met warmteterugwinning bieden voordelen voor spuitcabines doordat zij warmte recupereren uit de afzuiglucht om de binnenkomende lucht vooraf te conditioneren. Dit vermindert aanzienlijk de energiekosten en draagt bij aan milieuvriendelijkheid.

Waarom is luchtvolumesturing belangrijk in industriële spuitcabines?

Luchtvolumesturing is essentieel om verfdeeltjes efficiënt te bevatten en oversproeiing te verminderen, waardoor een hoge afwerkkwaliteit wordt gegarandeerd, de milieubelasting wordt geminimaliseerd en de werknemersveiligheid in de cabine wordt verbeterd.

Welke rol spelen HEPA-filters in spuitcabines?

HEPA-filters in spuitcabines vangen fijnstof met hoge efficiëntie, waardoor een schoner en veiliger werkmilieu wordt gegarandeerd door luchtgedragen deeltjes te elimineren die de kwaliteit van het eindresultaat en de gezondheid van werknemers in gevaar brengen.

Hoe zijn schaalbare configuraties voordelig voor spuitcabines?

Schaalbare configuraties maken het mogelijk dat spuitcabines zich aanpassen aan veranderende productiehoeveelheden, waardoor flexibiliteit en operationele efficiëntie worden verbeterd zonder dat een volledige systeemvernieuwing nodig is.

Inhoudsopgave

-

Efficiënte Luchtdoorvoersystemen voor Optimale Verfdistributie

- Gebalanceerde Drukl zones voor het Beheersen van Oversproeiing

- Aanpasbare luchtstroom patronen voor autoverfsproeikamers

- Energie-teruggewinnende ventilatie in industriële spuitcabinebedrijven

- HEPA-filterinstallaties in de industriële spuitcabinedesign

- Actieve Koolstofilters voor VOC-emissiebeheersing

- Cyclonische voorfilters voor het verwijderen van grote deeltjes

- Vochtregeling voor toepassingen in meubelspuitcabines

- Temperatuurregeling in oven-spraysystemen voor het vulprocess

- Geautomatiseerde milieu bewakingssystemen

- Explosieveilige verlichting voor veiligheid in voertuigspuitcabines

- Brandwerende isolatiematerialen

- Noodstop-systemen en OSHA-conformiteit

- Touchscreen Interfaces voor Procesaanpassing

- IoT-geconnecteerde industriële spuitcabine-monitoring

- Vooraf ingestelde programma's voor reproduceerbare afwerkingskwaliteit

- Energiezuinige motoren voor industriële sproeikamerleveranciers

- Gesloten watersysteem met filtratie

- Constructie van herbruikbaar materiaal

- Modulaire ontwerpen voor gebruik in meerdere sectoren

- Zware constructie voor toepassingen in de lucht- en ruimtevaart

- Schaalbare configuraties voor serieproductie

- FAQ