De moderne houtbewerkingsindustrie vereist precisie, efficiëntie en vlekkeloze afwerking bij de productie van kasten en binnendeuren. Een deuverfcel heeft de manier waarop fabrikanten het afwerkproces benaderen, ger evolutioneerd en traditionele spuitmethoden omgezet in geavanceerde, gecontroleerde omgevingen die consistente resultaten opleveren. Deze gespecialiseerde cabines bieden optimale omstandigheden voor het aanbrengen van diverse coatings, waarbij stofvrije omgevingen en optimale luchtstromingspatronen worden gehandhaafd voor resultaten van professionele kwaliteit.

Productiefaciliteiten wereldwijd erkennen het transformatieve effect van het implementeren van specifieke afwerkingsystemen voor hun deurproductielijnen. Het gecontroleerde milieu dat door deze spuitcabines wordt gecreëerd, elimineert vele variabelen die traditioneel de kwaliteit van de afwerking verlaagden, terwijl tegelijkertijd de productiedoorvoer en de veiligheidsnormen voor werknemers worden verbeterd. Inzicht in de uitgebreide voordelen en operationele aspecten van deurspuitcabines stelt fabrikanten in staat om weloverwogen beslissingen te nemen over het upgraden van hun afwerkingsmogelijkheden.

Inzicht in deurverfspuitcabine-technologie

Kernonderdelen en ontwerpfuncties

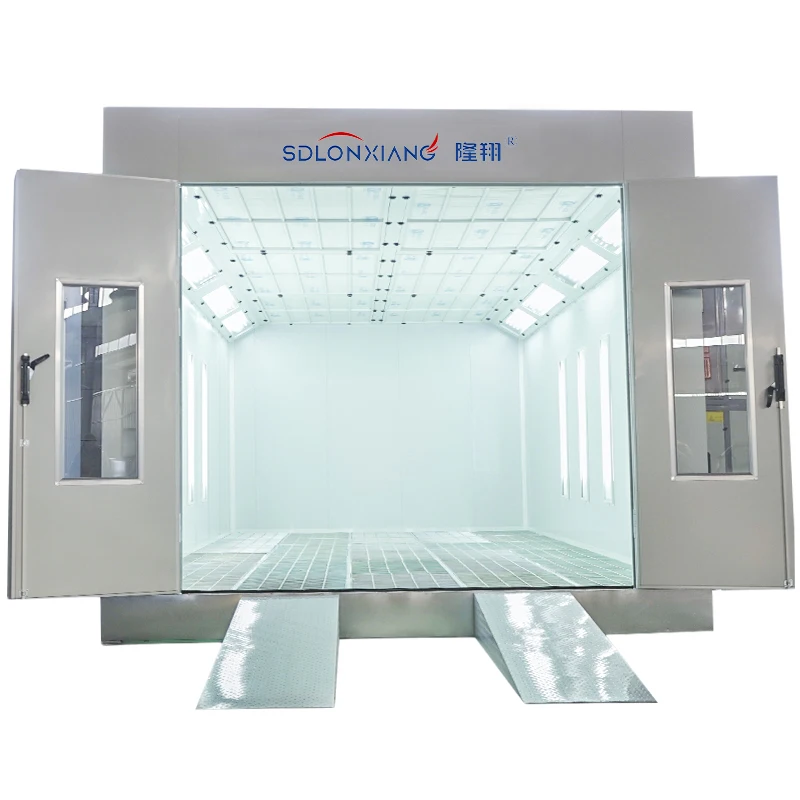

Moderne verfcelsystemen voor deuren zijn uitgerust met geavanceerde ventilatietechnologie die zorgt voor nauwkeurige luchtstroompatronen, essentieel voor een gelijkmatige laagdistributie. De constructie van de cel is meestal vervaardigd uit versterkt staal, met binnenoppervlakken die zijn ontworpen om accumulatie van deeltjes te minimaliseren en het reinigen gemakkelijker te maken. Geavanceerde filtersystemen werken continu om overspraydeeltjes af te vangen en behouden het onberispelijke milieu dat nodig is voor hoogwaardige afwerking.

Temperatuur- en vochtigheidsregelsystemen binnen een verfcel voor deuren zorgen voor optimale uithardingsomstandigheden voor diverse coatingmaterialen. Deze systemen handhaven consistente omgevingsparameters die veelvoorkomende afwerkingsfouten voorkomen, zoals oranjepelsstructuur, loop- of druppelvorming, of ontoereikende hechting. De integratie van LED-verlichtingssystemen zorgt voor gelijkmatige verlichting, waardoor operators tijdens het aanbrengen potentiële problemen kunnen detecteren en kleurnauwkeurigheid gedurende het hele afwerkproces wordt gewaarborgd.

Luchtstroomdynamica en Verontreinigingsbeheersing

De geconstrueerde luchtstroompatronen in professionele deuverfinstallaties creëren laminaire stromingsomstandigheden die overspraydeeltjes van werkoppervlakken afvoeren. Dit neerwaartse luchtstroomontwerp voorkomt dat verontreinigingen op vers geschilderde oppervlakken terechtkomen, terwijl constante drukverschillen ervoor zorgen dat externe verontreinigingen buiten de werkruimte blijven. De geavanceerde filtratiehiërarchie omvat doorgaans voorfilters, primaire filters en uitlaatfilters die samenwerken om de luchtkwaliteitsnormen te handhaven.

Contaminatiebeheersing gaat verder dan luchtstroombeheer en omvat gespecialiseerde vloersystemen die zijn ontworpen om neergedaalde deeltjes op te vangen en hun hercirculatie te voorkomen. Veel configuraties van deurverfcellen zijn uitgerust met kleverige of tacky vloerbedekkingen die stof en puin vasthouden, terwijl andere gebruikmaken van rooster- of gaasvloeren die deeltjes toelaten om door te zakken naar verzamelzones onder de werkruimte. Deze ontwerpelementen werken synergetisch samen om het ultrareine milieu te creëren dat essentieel is voor het bereiken van spiegelgladde afwerkingen op kast- en binnenhuismuren.

Productie-efficiëntie voordelen

Gestroomlijnde werkstroomintegratie

De implementatie van een speciale lakcabine voor deuren creëert kansen om efficiënte productiestromen op te zetten die de handelingstijd minimaliseren en het risico op beschadiging tussen processtappen verminderen. De afgesloten omgeving maakt het mogelijk om apparatuur voor materiaalhandling, uithardingsstations en kwaliteitscontrolepunten strategisch te positioneren, waardoor de beweging van deuren door de afwerkcyclus wordt geoptimaliseerd. Deze systematische aanpak vermindert knelpunten en zorgt voor hogere doorvoersnelheden in vergelijking met traditionele open-sproeiafwerkmethoden.

Het gecontroleerde milieu binnen de cabine vergemakkelijkt ook batchverwerkingsmethoden die het gebruik van apparatuur maximaliseren en de opsteltijden tussen verschillende deurstijlen of afwerkingsspecificaties verlagen. Fabrikanten kunnen vergelijkbare producten groeperen om kleurwisselingen en aanpassingen van de coating te minimaliseren, terwijl de constante omgevingsomstandigheden uniforme resultaten garanderen over volledige productielooptijden heen. Deze operationele efficiëntie vertaalt zich direct in lagere arbeidskosten en verbeterde levertijden.

Kwaliteitsconsistentie en verminderde nabewerking

De eliminatie van omgevingsfactoren binnen een deuverfcel vermindert aanzienlijk het optreden van afwerkingsfouten die kostbare herwerking of productafkeuring vereisen. Constante temperatuur-, vochtigheids- en luchtvloeistatussen zorgen voor voorspelbaar laaggedrag, waardoor operators herhaalbare resultaten kunnen behalen met minimale variatie. Deze betrouwbaarheid is bijzonder waardevol bij het werken met hoogwaardige kastdeuren of op maat gemaakte binnendeuren, waarbij de afwerkkwaliteit direct invloed heeft op de perceptie van waarde.

Documentatie- en procesbeheermogelijkheden geïntegreerd in moderne deurschilderinstallatie systemen stellen fabrikanten in staat om afwerkingsparameters te volgen en te analyseren voor initiatieven ter continue verbetering. Digitale bewakingssystemen kunnen omgevingsomstandigheden, verfverbruik en cyclusduren registreren om optimalisatiemogelijkheden te identificeren en naleving van kwaliteitsnormen te waarborgen. Deze op gegevens gebaseerde aanpak van procesbeheer ondersteunt lean manufacturing-principes en helpt investeringen in apparatuur te rechtvaardigen door meetbare prestatieverbeteringen.

Materiaal- en Coatingcompatibiliteit

Toepassingen van Oplosmiddelhoudende Coatings

Professionele lakcabinesystemen voor deuren onderscheiden zich door het verwerken van oplosmiddelhoudende coatingmaterialen die een nauwkeurige omgevingsregeling vereisen voor een optimale aanbrenging en uitharding. De explosieveilige elektrische systemen en juiste ventilatiesnelheden zorgen voor een veilige omgang met ontvlambare materialen, terwijl ze tegelijkertijd de lage vervuilingsomgeving behouden die nodig is om gladde, glasachtige afwerkingen te bereiken. Geavanceerde cabinedesigns zijn uitgerust met gespecialiseerde verwarmingssystemen die verdamping van oplosmiddelen versnellen en uithardtijden verkorten zonder afbreuk te doen aan de kwaliteit van de coating.

De gecontroleerde atmosfeer binnen de cabine voorkomt het insluiten van oplosmiddelen, wat kan leiden tot zachte afwerkingen of slechte hechting tussen de coatinglagen. Door nauwkeurige temperatuurverhoging kunnen operators de door de fabrikant aanbevolen uithardingschema's volgen om prestatiekenmerken van de coating te optimaliseren, zoals hardheid, chemische weerstand en duurzaamheid. Dit niveau van procescontrole is essentieel bij het aanbrengen van hoogwaardige coatings op deuren die intensief worden gebruikt of blootstaan aan vocht en schoonmaakchemicaliën.

Watergedragen en milieuvriendelijke afwerkingen

De veelzijdigheid van moderne technologie voor schilderwagons strekt zich uit tot watergedragen en lage-VOC-coatingsystemen die andere omgevingsparameters vereisen dan traditionele oplosmiddelhoudende materialen. Vochtregeling wordt bijzonder kritiek bij het werken met watergedragen afwerkingen, omdat te veel vocht kan interfereren met de juiste coalescentie en vorming van de laag. De wagensystemen kunnen worden geprogrammeerd om optimale vochtigheidsniveaus te handhaven die een goede droging bevorderen en tegelijkertijd gebreken zoals wittening of slechte stromingseigenschappen voorkomen.

Temperatuurbesturing voor watergedragen coatings vereist vaak andere profielen dan oplosmiddelsystemen, met geleidelijke opwarmcycli die een snelle verdamping van vocht en de daarmee gepaard gaande oppervlaktefouten voorkomen. De flexibiliteit van de milieucontrole in schilderkleedkamers stelt fabrikanten in staat om de omstandigheden te optimaliseren voor specifieke coatingchemieën, zodat de prestaties van milieuvriendelijke afwerkmaterialen maximaal zijn. Deze aanpasbaarheid wordt steeds waardevoller naarmate de sectorregelgeving blijft neigen naar coatingystemen met lage emissies.

Veiligheid en naleving van regelgeving

Bescherming van werknemers en gezondheidsnormen

De implementatie van een goed ontworpen lakcabine voor deuren vermindert aanzienlijk de blootstelling van werknemers aan gevaarlijke coatingmaterialen en oplosmiddelen, dankzij technisch ontworpen afsluit- en ventilatiesystemen. De onderdruk in de cabine voorkomt dat overspraydeeltjes en dampen ontsnappen naar aangrenzende werkplekken, terwijl de vereisten voor persoonlijke beschermingsmiddelen vaak kunnen worden verminderd door de verbeterde milieucontrole. Dit verbeterde veiligheidsprofiel verlaagt de aansprakelijkheidsrisico's en ondersteunt naleving van de regelgeving op het gebied van beroepsgezondheid.

Noodresponsmogelijkheden die zijn ingebouwd in moderne cabinesystemen, omvatten automatische brandblussystemen, nooddetectieventilatiemodi en veiligheidsregelingen die de veiligheid van werknemers in geval van apparatuurstoringen prioritair stellen. Regelmatige onderhoudsprotocollen zorgen ervoor dat veiligheidssystemen functioneel blijven en dat de luchtkwaliteitsnormen consequent worden gehandhaafd. Deze uitgebreide veiligheidsmaatregelen creëren een aantrekkelijker werkomgeving die kan helpen bij het behouden van medewerkers en die kunnen bijdragen aan lagere verzekeringskosten in verband met afwerkoperaties.

Milieunormen en emissiebeheersing

Geavanceerde filtratie- en emissiebeheerssystemen die zijn geïntegreerd in lakcabines voor deuren helpen fabrikanten om te voldoen aan steeds strengere milieuvoorschriften met betrekking tot VOC-emissies en uitstoot van fijn stof. De meertrapsfiltratiehiërarchie vangt overspraydeeltjes zeer efficiënt op, terwijl thermische of katalytische oxidatoren kunnen worden ingezet om vluchtige organische stoffen te vernietigen voordat deze in de atmosfeer terechtkomen. Deze uitgebreide aanpak van emissiebeheersing maakt vaak dure afvoer van verontreinigde filters en afvalstoffen naar externe locaties overbodig.

Documentatiemogelijkheden die zijn ingebouwd in moderne beugelbedieningssystemen, zorgen voor de gedetailleerde gegevens die nodig zijn voor rapportage inzake regelgevingsconformiteit en milieu-audits. Geautomatiseerde monitoring van belangrijke parameters zoals luchtvolumes, filterdrukverschillen en emissieconcentraties creëert audit trails die aantonen dat continu wordt voldaan aan de voorwaarden van de vergunning. Deze systematische aanpak van milieubeheer vermindert het regelgevingsrisico en kan een ondersteuning vormen bij aanvragen voor exploitatievergunningen of wijzigingen aan bestaande installaties.

Kostenanalyse en return on investment

Overwegingen bij de initiële investering

De kapitaalinvesteringen die nodig zijn voor de installatie van een verfbooth voor deuren variëren aanzienlijk afhankelijk van de grootte van de booth, de verfijning van de milieucontrole en het niveau van automatisering, maar de langetermijnvoordelen rechtvaardigen meestal de initiële uitgaven. De kosten worden bepaald door de afmetingen van de cabine, de complexiteit van het filtersysteem, de verwarmings- en koelcapaciteit en de integratie met bestaande productieapparatuur. Hoewel de aanvankelijke investering aanzienlijk kan zijn, leveren de operationele verbeteringen en kwaliteitsverbeteringen vaak binnen de eerste jaren van exploitatie een positief rendement op.

Financieringsmogelijkheden en apparatuurleaseprogramma's kunnen fabrikanten helpen om deurschilderinstallaties aan te schaffen zonder hun liquiditeitsreserves aan te tasten. Veel leveranciers bieden uitgebreide pakketten die installatie, training en voortdurende ondersteuningsdiensten omvatten, waardoor het implementatieproces wordt vereenvoudigd en optimale prestaties vanaf dag één worden gewaarborgd. De beschikbaarheid van overheidsstimuleringsmaatregelen voor milieubestendige verbeteringen of energiezuinige apparatuur kan de financiële aantrekkelijkheid van investeringen in schilderinstallaties verder vergroten.

Operationele kostenvoordelen

De voordelen van de operationele kosten van systemen voor lakcabines worden duidelijk door verminderde materiaalverspilling, lagere herwerkingstarieven en verbeterde productie-efficiëntie. Het gecontroleerde milieu vermindert overspray en verontreiniging van de coating, wat leidt tot afgewezen producten, terwijl consistente omgevingsomstandigheden de variabiliteit verlagen die procesaanpassingen en het opnieuw formuleren van materialen noodzakelijk maakt. Deze efficiëntiewinsten vertalen zich rechtstreeks in lagere afwerkingskosten per eenheid en verbeterde winstmarges.

Het energieverbruik in goed ontworpen lakcabines voor deuren kan worden geoptimaliseerd middels warmteterugwinningssystemen, ventilatoren met variabele snelheid en programmeerbare omgevingsregelingen die het energieverbruik aanpassen aan de productiebehoeften. Het wegval van verwarmingskosten voor grote fabriekshallen tijdens afwerkingsprocessen kan aanzienlijke besparingen opleveren, met name in klimaatgeregelde installaties. Daarnaast dragen lagere verzekeringspremies en gereduceerde kosten voor naleving van regelgeving, gerelateerd aan verbeterde veiligheid en milieuprestaties, bij aan de algehele kostenvoordelen van de installatie van een cabine.

Veelgestelde vragen

Welke soorten deuren kunnen worden afgewerkt in een lakcabine voor deuren

Een deuverfcel kan verschillende soorten deuren accommoderen, waaronder massief houten kastdeuren, gelaagd houten binnenhuizen, MDF-kastgezichten en samengestelde deurmateriaal. De afmeting en configuratie van de cel bepalen de maximale deuromvang die kan worden verwerkt, waarbij de meeste commerciële installaties in staat zijn standaard woon- en bedrijfsdeuren te verwerken. Het gecontroleerde milieu is voor alle deurmateriaal voordelig doordat een consistente oppervlaktekwaliteit wordt gegarandeerd, ongeacht het substraatmateriaal of het gebruikte coatingssysteem.

Hoe beïnvloedt de celgrootte de productiecapaciteit

De grootte van de deurlakcabine heeft rechtstreeks invloed op de productiecapaciteit, omdat hiermee wordt bepaald hoeveel deuren tegelijkertijd kunnen worden behandeld en hoe efficiënt de materiaalhantering verloopt. Grotere cabines maken het mogelijk om meerdere deuren in batch te verwerken of geautomatiseerde afwerkingsapparatuur onder te brengen, wat de productiesnelheid verhoogt. De grootte van de cabine moet echter worden afgewogen tegen energieverbruik en benodigde ruimte, waarbij de optimale afmeting gebaseerd is op specifieke productiehoeveelheden en de typische deurgrootte voor de betreffende installatie.

Welke onderhoudseisen gelden voor het gebruik van een deurlakcabine

Regelmatig onderhoud van een deuverfcel omvat het vervangen van filters, het schoonmaken van binnenoppervlakken, het kalibreren van omgevingsregelingen en het inspecteren van veiligheidssystemen. De frequentie van filtervervanging is afhankelijk van de productieomvang en het type coating, en varieert meestal van wekelijks tot maandelijks voor primaire filters. Schema's voor preventief onderhoud moeten kwartaalonderhoud met diep reinigen, jaarlijkse systeemkalibraties en regelmatige tests van brandblussystemen en noodsystemen omvatten om optimale prestaties en naleving van voorschriften te waarborgen.

Kunnen bestaande installaties worden aangepast met deuverfcelsystemen

De meeste bestaande productiefaciliteiten kunnen succesvol worden aangepast met de installatie van portierlakcabines, hoewel structurele aanpassingen nodig kunnen zijn om ventilatiesystemen en nutsvoorzieningen onder te brengen. Bij aankledingsoverwegingen horen plafondhoogte, vloerbelastbaarheid, beschikbaarheid van elektrische aansluiting en ruimte voor luchthandteringsapparatuur. Een professionele beoordeling van de bestaande faciliteiten kan de nodige aanpassingen identificeren en uitvoeringsplannen opstellen die de productie-omleiding tijdens de installatie tot een minimum beperken.