現代の木工産業では、キャビネットや室内ドアの製造において、精度、効率性、そして完璧な仕上がりが求められています。ドア塗装ブースは、従来のスプレー塗装方法を、一貫した結果をもたらす高度で制御された環境へと変革し、仕上げ工程のアプローチを革新しました。これらの専用ブースは、さまざまなコーティングを施すための理想的な環境を提供するとともに、ホコリのない空間と最適な空気流を維持することで、プロフェッショナルレベルの仕上がりを確実に実現します。

世界中の製造施設は、ドア生産ラインに専用の仕上げシステムを導入することによる変革的な効果を認識しています。これらのブースによって作られる制御された環境は、従来仕上げ品質を損なっていた多くの要因を排除するだけでなく、同時に生産効率と作業者の安全基準の向上も実現します。ドア用塗装ブースシステムの包括的な利点や運用上の側面を理解することで、メーカーは自社の仕上げ能力をアップグレードする際の適切な判断を行うことができます。

ドア用塗装ブース技術の理解

主要部品と設計の特徴

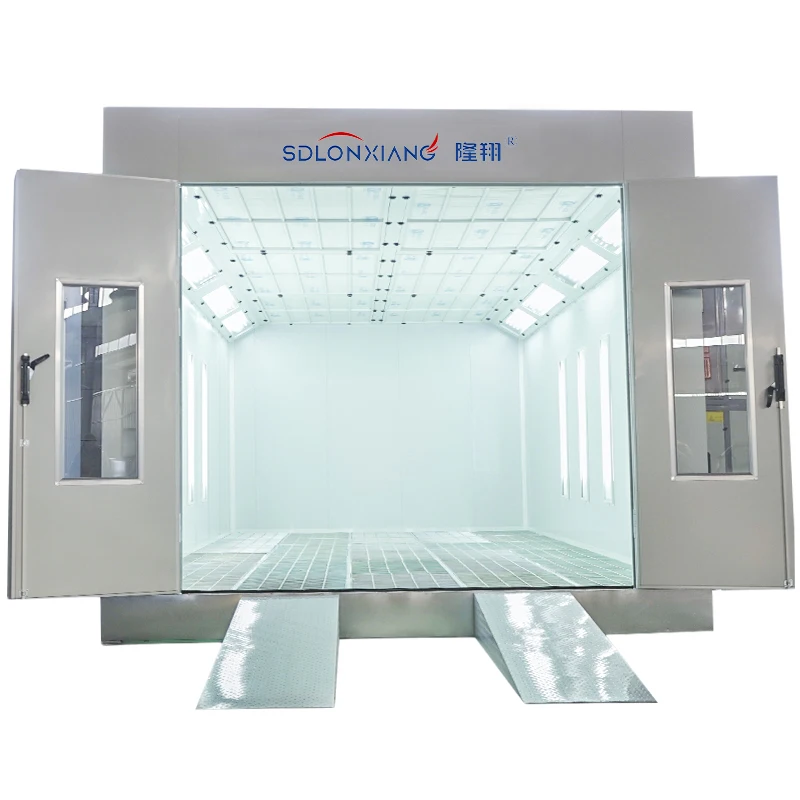

現代のドア塗装ブースシステムは、均一なコーティング分布を実現するために不可欠な正確な気流パターンを作り出す高度な換気技術を採用しています。ブース構造は通常、強化鋼で構築されており、内部表面は粒子の蓄積を最小限に抑え、清掃が容易になるように設計されています。高度なフィルター装置が連続的に作動し、スプレーのオーバースプレー粒子を捕集して、高品質な仕上げに必要な清浄な環境を維持します。

ドア塗装ブース内の温度および湿度制御装置は、さまざまな塗料材料に対して最適な硬化条件を保証します。これらのシステムは、オレンジピール状の表面、垂れ、密着不良などの一般的な塗装欠陥を防ぐために、一定の環境条件を維持します。LED照明システムが統合されており、均一な照度を提供することで、作業者は塗布中に問題を検出でき、仕上げ工程全体で色の正確性を確保できます。

気流の動態と汚染制御

専門的なドア用塗装ブースの設置では、設計された気流パターンにより層流状態が作り出され、作業面からスプレーのオーバースプレー粒子が遠ざけられます。この下方への気流設計は、新しく塗装された表面に汚染物質が付着するのを防ぎながら、外部からの汚染物質が作業領域に侵入しないよう一貫した圧力差を維持します。高度なフィルター構成は通常、プレフィルター、主フィルター、排気フィルターを含み、これらが連携して空気の品質基準を保ちます。

汚染制御は気流管理にとどまらず、落下した粒子を捕らえて再循環を防ぐために設計された専用の床システムも含まれます。多くのドア塗装ブースの構成では、ほこりやごみを捕捉する粘着性またはベタつきのある床カバーを採用していますが、中には粒子が作業空間下部の集塵エリアへ落下できるようにするグレーティング床システムを用いているものもあります。これらの設計要素は相互に連携して作用し、キャビネットドアや室内ドアに鏡のような仕上げを実現するために不可欠な、極めて清浄な環境を創出します。

生産効率の利点

スリム化されたワークフロー統合

専用のドア塗装ブースを導入することで、工程間での取り扱い時間を最小限に抑え、損傷リスクを低減する効率的な生産フローを構築する機会が生まれます。密閉された環境により、材料搬送装置、硬化ステーション、品質管理チェックポイントを戦略的に配置でき、ドアの仕上げ工程における移動を最適化できます。この体系的なアプローチにより、従来のオープンスプレー式の仕上げ方法と比べてボトルネックが減少し、より高い生産能力を実現できます。

ブース内の制御された環境により、設備の稼働率を最大化し、異なるドアスタイルや仕上げ仕様間のセットアップ時間を短縮するバッチ処理技術が可能になります。製造業者は類似製品をまとめて処理することで、色の変更やコーティング調整を最小限に抑えることができ、安定した環境条件が一連の生産工程全体で均一な結果を保証します。この運用効率性は、直接的に労務費の削減と納期スケジュールの改善につながります。

品質の一貫性と再作業の削減

ドア塗装ブース内での環境変数の排除により、高価な再作業や製品の拒絶を必要とする仕上げ不良の発生が大幅に減少します。一定の温度、湿度、および気流条件により、予測可能なコーティング挙動が実現し、オペレーターは最小限のばらつきで繰り返し同じ結果を得られるようになります。この信頼性は、仕上げ品質が知覚される価値に直接影響する高級キャビネットドアや特注インテリアドアを扱う場合に特に重要です。

現代のものに統合された文書化およびプロセス制御機能 ドアペイントブース システムにより、製造業者は継続的改善イニシアチブ向けに仕上げ工程のパラメータを追跡および分析できるようになります。デジタル監視システムは、環境条件、塗料消費率、サイクルタイムなどを記録し、最適化の機会を特定するとともに品質基準への準拠を確保できます。このようなデータ駆動型のプロセス管理は、リーン生産の原則を支援し、測定可能な性能向上を通じて設備投資の正当性を裏付けるのに役立ちます。

材料および塗料の適合性

溶剤系塗料の適用

プロフェッショナルなドア塗装ブースシステムは、正確な環境制御を必要とする溶剤系塗料の塗布および硬化において優れた性能を発揮します。防爆電気システムと適切な換気率により、可燃性材料を安全に取り扱いながら、ガラスのように滑らかな仕上げを得るために必要な低汚染環境が維持されます。高度なブース設計には特別な加熱システムが組み込まれており、塗膜の品質を損なうことなく、溶剤の蒸発を促進し、硬化時間を短縮できます。

ブース内の制御された雰囲気により、仕上がりが柔らかくなったり、塗膜間の密着性が低下する原因となる溶剤の閉じ込めを防ぎます。正確な温度上昇制御機能により、作業者はメーカー推奨の硬化スケジュールに従って処理を行うことができ、硬度、耐薬品性、耐久性などの塗膜性能を最適化できます。このようなプロセス制御は、頻繁に使用される、または湿気や洗浄剤にさらされるドアへの高機能塗料の適用において不可欠です。

水性および環境に配慮した仕上げ材

現代のドア塗装ブース技術の汎用性は、従来の溶剤系材料とは異なる環境条件を必要とする水性および低VOCコーティングシステムにも拡大しています。水性仕上げ材を使用する場合、過剰な水分が適切な融合および皮膜形成を妨げる可能性があるため、湿度管理が特に重要になります。これらのブースシステムは、適切な乾燥を促進し、白化や流動性不良などの欠陥を防ぐために最適な湿度レベルを維持するようプログラム可能です。

水性塗料の温度管理は、通常、溶剤系システムとは異なるプロファイルを必要とし、急激な水分蒸発およびそれに伴う表面欠陥を防ぐために段階的な加温サイクルが求められます。ドア式ペイントブースの環境制御の柔軟性により、製造業者は特定の塗料化学組成に最適化された条件を設定でき、環境対応型仕上げ材の最大性能を確実に発揮できます。この適応性は、産業規制が低排出塗装システムをさらに推進するにつれて、ますます価値を持つものとなります。

安全性及び規制の遵守

労働者の保護と衛生基準

適切に設計されたドア塗装ブースを導入することで、エンジニアリングによる隔離および換気システムを通じて、作業者が危険なコーティング材や溶剤に暴露されるリスクが大幅に低減されます。負圧環境により、スプレーのオーバースプレー粒子や蒸気が隣接する作業エリアへ漏れ出すことが防止され、環境管理の向上により、個人用保護具の必要性が低減される場合も少なくありません。このような安全性の向上は、法的責任に関する懸念を軽減し、職業衛生規制への準拠を支援します。

現代のブースシステムに組み込まれた緊急対応機能には、自動消火装置、緊急換気モード、および装置の故障が発生した場合に作業者の安全を最優先するフェイルセーフ制御が含まれます。定期的なメンテナンス手順により、安全装置が常に正常に機能し、空気質基準が一貫して維持されるようにしています。これらの包括的な安全対策は、従業員の定着率向上に寄与し、仕上げ工程に関連する保険費用を削減することができる、より魅力的な職場環境を創出します。

環境規制への適合および排出管理

ドア塗装ブースの設置に統合された高度なフィルターおよび排出制御システムにより、製造業者はVOC排出および粒子状物質の放出に関するますます厳格化する環境規制を満たすことができます。多段階のフィルター構成は過剰噴霧粒子を高効率で捕集し、熱的または触媒式酸化装置を組み合わせることで大気中に揮発性有機化合物(VOC)が放出される前に分解処理することが可能です。この包括的な排出管理手法により、汚染されたフィルターや廃棄物を高価な外部処分場へ運搬する必要がなくなることがよくあります。

現代のブース制御システムに組み込まれた文書作成機能により、規制遵守報告や環境監査に必要な詳細な記録が可能になります。空気流量、フィルターの圧力差、排出濃度などの主要パラメーターを自動的に監視することで、許可条件への継続的な準拠を示す監査証跡が生成されます。このような体系的な環境管理手法は、規制リスクを低減し、操業許可の申請や既存施設の変更申請を支援することができます。

コスト分析と投資収益率

初期投資の検討事項

ドア塗装ブースの設置に必要な資本投資は、ブースのサイズ、環境制御の高度さ、自動化レベルによって大きく異なりますが、長期的な利点が通常、初期投資を正当化します。コストに影響を与える要因には、ブースの寸法、フィルター装置の複雑さ、加熱および冷却能力、既存の生産設備との統合などが含まれます。初期投資は大きなものとなる場合がありますが、運用の改善と品質の向上により、運用開始後数年以内に多くの場合でプラスのリターンが得られます。

資金調達オプションや設備リースプログラムにより、製造業者は運転資金を圧迫することなくドア塗装ブースシステムを導入できます。多くのサプライヤーは、設置、トレーニング、継続的なサポートサービスを含む包括的なパッケージを提供しており、導入プロセスを簡素化し、初日から最適な性能を確保します。環境改善や省エネ設備に対する政府の補助金が利用できる場合、ブース投資の財務的メリットはさらに高まります。

運営コストのメリット

ドア塗装ブースシステムの運用コスト上の利点は、材料の廃棄が減少し、再作業率が低下し、生産効率が向上することで明らかになります。制御された環境により、製品の拒絶につながる塗料のオーバースプレーおよび汚染が最小限に抑えられ、また、工程の調整や材料の再配合を必要とする変動要因が一定の環境条件下で低減されます。こうした効率性の向上は、直接的に単位当たりの仕上げコストの削減と利益率の改善に結びつきます。

設計の優れたドア塗装ブースシステムでは、熱回収システム、インバーター制御ファン、および生産要件に応じたエネルギー使用量を調整可能なプログラム式環境制御装置によってエネルギー消費を最適化できます。仕上げ工程中に大規模な工場スペースの暖房費を不要にすることで、特に空調管理された施設において著しいコスト削減が可能になります。さらに、安全性と環境性能の向上により保険料の削減や規制遵守コストの低減も図れるため、ブース設置による全体的なコストメリットが生まれます。

よくある質問

ドア塗装ブースで仕上げ可能なドアの種類にはどのようなものがありますか

ドア塗装ブースは、無垢材のキャビネットドア、合板の室内ドア、MDF製キャビネット前面、複合素材のドアなど、さまざまな種類のドアに対応できます。ブースのサイズと構成によって処理可能な最大ドア寸法が決まり、商用で一般的な設置例では標準的な住宅用および商業用ドアサイズに対応可能です。制御された環境により、基材や塗装システムに関わらず、すべてのドア材料に対して一貫した仕上げ品質を実現します。

ブースのサイズは生産能力にどのように影響しますか

ドア塗装ブースのサイズは、同時に処理できるドアの数や材料取扱い作業の効率を左右するため、生産能力に直接影響します。大型ブースでは複数のドアを一括して処理したり、自動仕上げ装置を設置して生産速度を向上させたりできます。しかし、ブースのサイズはエネルギー消費量や設置スペースとのバランスを考慮する必要があり、最適なサイズは工場における特定の生産量や一般的なドア寸法に基づいて決定されます。

ドア塗装ブースの運転にはどのようなメンテナンスが必要ですか

ドア塗装ブースの定期的なメンテナンスには、フィルターの交換、内部表面の清掃、環境制御装置のキャリブレーション、および安全システムの点検が含まれます。フィルターの交換頻度は生産量と塗料の種類によって異なり、一次フィルターの場合、通常は週に1回から月に1回の間隔で行います。予防保全スケジュールには、四半期ごとの徹底的な清掃、年次でのシステムキャリブレーション、および防火設備や非常用システムの定期的なテストを含め、最適な性能と規制への準拠を確保する必要があります。

既存の施設にドア塗装ブースシステムを後付けできますか

既存の製造施設のほとんどは、ドア塗装ブースの設置のために効果的に改造が可能ですが、換気システムや設備を収容するために構造的な改修が必要となる場合があります。改造に関する検討事項には、天井の高さ、床の積載能力、電源の供給可否、および空調機器の設置スペースが含まれます。専門家による既存施設の評価を通じて、必要な改修を特定し、設置中に生産への影響を最小限に抑える導入計画を策定できます。