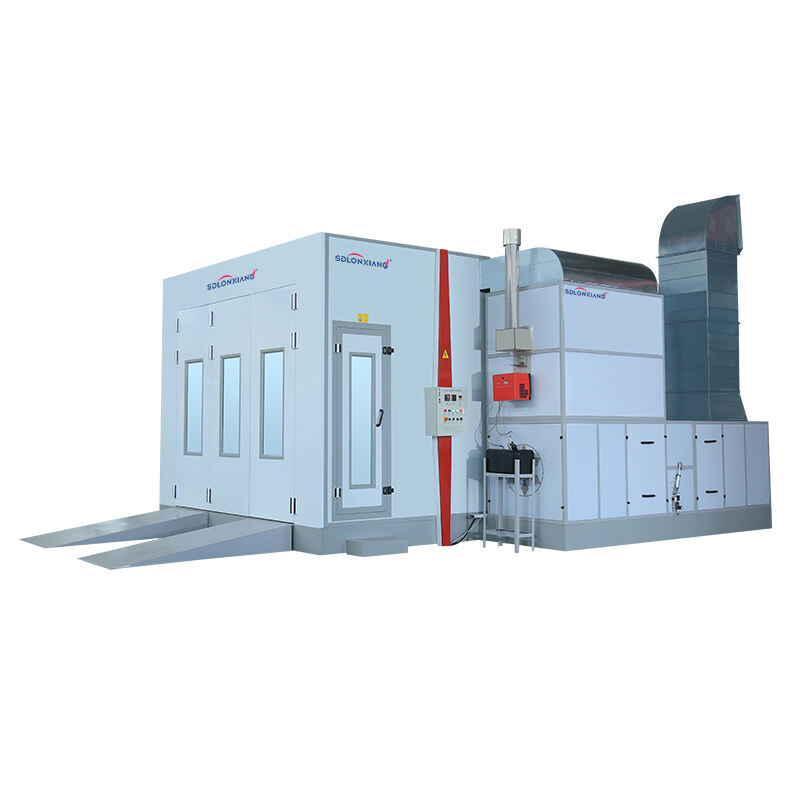

booth cat spraybake

Sebuah ruang pengecatan semprot-panggang (spraybake paint booth) merupakan solusi industri mutakhir yang menggabungkan proses pengecatan semprot dan pengeringan dalam satu lingkungan tertutup. Sistem canggih ini berfungsi sebagai area kerja terkendali di mana komponen otomotif, bagian industri, dan berbagai produk manufaktur menerima aplikasi cat berkualitas profesional yang diikuti oleh proses pengeringan berbantuan panas. Ruang pengecatan semprot-panggang beroperasi melalui manajemen aliran udara yang canggih, pengaturan suhu, serta filtrasi kontaminan untuk memastikan hasil pelapisan yang unggul. Desain ruang pengecatan semprot-panggang modern mencakup sistem pemanas hemat energi, peralatan semprot presisi, dan kontrol terkomputerisasi yang menjaga kondisi lingkungan optimal sepanjang siklus pengecatan dan pemanggangan. Fungsi utamanya meliputi aplikasi cat, penguapan pelarut, aktivasi ikatan silang, dan persiapan permukaan di dalam ruang bebas kontaminasi. Fitur teknologinya mencakup kipas ekstraksi kecepatan variabel, sistem filtrasi bertahap, panel pemanas inframerah, dan pengendali suhu yang dapat diprogram untuk memberikan hasil konsisten pada berbagai jenis pelapis. Ruang pengecatan semprot-panggang menggunakan sistem tekanan positif untuk mencegah masuknya debu sekaligus menjaga ventilasi yang memadai demi keselamatan operator dan kepatuhan terhadap standar lingkungan. Aplikasinya mencakup perbaikan ulang kendaraan otomotif, pelapisan komponen dirgantara, manufaktur furnitur, produksi peralatan rumah tangga, serta proyek fabrikasi khusus yang membutuhkan hasil akhir tahan lama dan berkualitas tinggi. Fasilitas industri mendapat manfaat dari ruang pengecatan semprot-panggang melalui peningkatan efisiensi produksi, pengurangan biaya tenaga kerja, serta peningkatan kinerja pelapisan. Desain terintegrasi menghilangkan kebutuhan akan fasilitas semprot dan pengering terpisah, sehingga memaksimalkan pemanfaatan ruang lantai sekaligus meminimalkan investasi peralatan. Model ruang pengecatan semprot-panggang canggih dilengkapi dengan pengaturan suhu khusus zona, pemrograman siklus otomatis, dan kemampuan pemantauan secara waktu nyata yang mengoptimalkan daya rekat dan kualitas pengeringan pelapis. Sistem-sistem ini dapat menampung berbagai jenis pelapis termasuk cat dasar, cat bening, cat dasar (primer), dan pelapis khusus, sambil tetap menjaga standar kualitas ketat dan kepatuhan terhadap peraturan selama proses manufaktur.