Efisiensi Operasional Maksimal Melalui Desain Tata Letak Cerdas

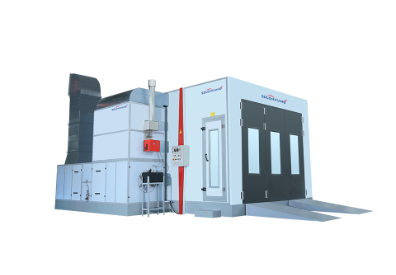

Penerapan strategis pengukuran pada ruang pengecatan menciptakan peningkatan efisiensi operasional yang secara signifikan berdampak pada produktivitas, konsistensi kualitas, dan manajemen biaya di seluruh proses finishing. Desain tata letak yang cerdas melalui pengukuran yang dioptimalkan menghilangkan pemborosan gerakan dengan menempatkan peralatan, material, dan stasiun kerja dalam jangkauan optimal, mengurangi kelelahan operator serta meningkatkan kapasitas produksi. Pengukuran-pengukuran ini membentuk pola alur kerja yang meminimalkan waktu penanganan, mengurangi risiko kerusakan selama transportasi, dan memungkinkan transisi lancar antara tahap persiapan, pelapisan, dan pengeringan. Spesifikasi dimensi mampu mengakomodasi berbagai ukuran benda kerja dalam satu setelan tunggal, menghilangkan kebutuhan akan seringnya penyesuaian ulang ruang pengecatan serta mengurangi waktu henti antar proyek. Fleksibilitas dalam pengukuran ruang pengecatan ini memungkinkan operator untuk menjaga jadwal produksi yang konsisten sambil menyesuaikan ke beragam kebutuhan pelanggan tanpa mengorbankan standar kualitas. Alokasi ruang dalam pengukuran ini mencakup area khusus untuk persiapan material, penyimpanan perkakas, dan inspeksi kualitas, menciptakan lingkungan kerja terorganisir yang mendukung proses sistematis dan mengurangi tingkat kesalahan. Pengukuran ruang pengecatan yang canggih mengadopsi prinsip manufaktur lean, menempatkan material dan peralatan yang sering digunakan dalam zona optimal sekaligus menjaga garis pandang yang jelas untuk pengawasan dan pengendalian kualitas. Spesifikasi tinggi dan lebar memungkinkan penggunaan sistem otomatis untuk penanganan material dan penempatan benda kerja, mengurangi kebutuhan tenaga kerja manual sekaligus meningkatkan akurasi dan ketepatan pengulangan posisi. Pengukuran ini juga mendukung integrasi teknologi masa depan, menyediakan ruang dan infrastruktur yang memadai untuk sistem robotik, peralatan semprot otomatis, serta solusi pemantauan digital. Keuntungan efisiensi dari pengukuran ruang pengecatan yang direncanakan dengan baik juga berlaku pada aktivitas perawatan, dengan akses strategis dan area servis yang mengurangi waktu henti sistem dan biaya perawatan. Efisiensi energi merupakan aspek penting lainnya dalam optimasi operasional melalui pengukuran ruang pengecatan, di mana ruang berukuran tepat memerlukan masukan energi minimal untuk mempertahankan kondisi kerja optimal sambil mendukung volume produksi tinggi. Skalabilitas yang dibangun dalam pengukuran ini memungkinkan perusahaan untuk memperluas operasi tanpa harus merancang ulang fasilitas secara menyeluruh, melindungi investasi modal sekaligus mendukung tujuan pertumbuhan. Dokumentasi dan standardisasi pengukuran ruang pengecatan memfasilitasi program pelatihan, prosedur jaminan kualitas, serta inisiatif peningkatan berkelanjutan yang mendorong keunggulan operasional jangka panjang.