A modern faipar nagy pontosságot, hatékonyságot és hibátlan felületeket követel meg a szekrények és belső ajtók gyártása során. Az ajtófestő kabina forradalmasította a gyártók befejező eljárásokhoz való hozzáállását, átalakítva a hagyományos festékspray-módszereket olyan kifinomult, szabályozott környezetté, amely folyamatos eredményeket biztosít. Ezek a speciális burkolatok ideális körülményeket teremtenek a különféle bevonatok felv mangására, miközben pormentes környezetet és optimális légáramlási mintákat tartanak fenn, így garantálva a szakmai szintű eredményeket.

A világszerte működő gyártóüzemek felismerték a speciális befejező rendszerek bevezetésének átalakító hatását az ajtógyártó sorokon. Ezek a kabintípusú berendezések által kialakított szabályozott környezet kiküszöböli a hagyományosan a felületminőséget rontó számos tényezőt, miközben egyidejűleg növeli a termelési teljesítményt és javítja a munkavédelmi szabványokat. A festéskabinos technológia komplex előnyeinek és működési szempontjainak megértése lehetővé teszi a gyártóknak, hogy megalapozott döntéseket hozzanak befejező képességeik fejlesztését illetően.

Az ajtófestő kabinok technológiájának megértése

Alapvető összetevők és tervezési jellemzők

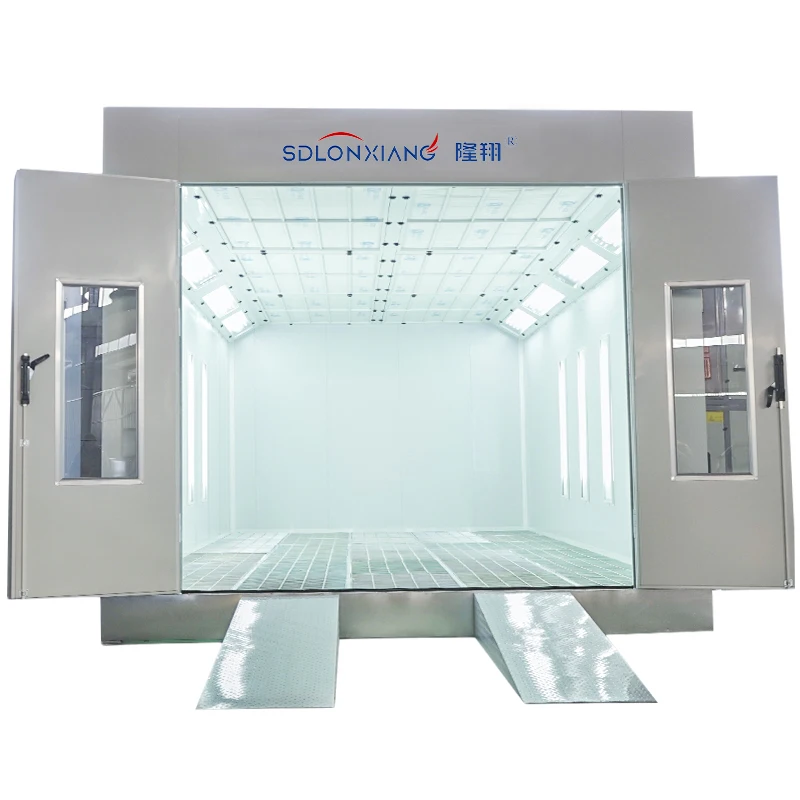

A modern ajtófestő kabintek rendszerei kifinomult szellőzési technológiát alkalmaznak, amely pontos áramlási mintákat hoz létre, ami elengedhetetlen az egyenletes bevonatfelvitelhez. A kabin szerkezete általában megerősített acélból készül, belső felületeit úgy tervezték, hogy minimalizálják a részecskék felhalmozódását és megkönnyítsék a tisztítást. A fejlett szűrőrendszerek folyamatosan működnek az elfújt festék részecskék befogására, és fenntartják a kifogástalan környezetet, amely a magas minőségű felületi bevonatokhoz szükséges.

Az ajtófestő kabinok hőmérséklet- és páratartalom-szabályozó mechanizmusai biztosítják az optimális utóhőkezelési körülményeket különböző bevonati anyagokhoz. Ezek a rendszerek állandó környezeti paramétereket tartanak fenn, így megelőzve a gyakori befejezési hibákat, mint például a narancsbőr szerű felület, csurgások vagy elégtelen tapadás. Az LED világítórendszerek integrálása egységes megvilágítást biztosít, amely lehetővé teszi a kezelők számára a lehetséges problémák azonosítását a felvitele során, és garantálja a színpontosságot a teljes felületkezelési folyamat során.

Légáramlás-dinamika és szennyeződés-megelőzés

A szakmai ajtófestő kabinokban alkalmazott tervezett légáramlás lamináris áramlási viszonyokat hoz létre, amelyek eltávolítják a bepárlódó festékrészecskéket a munkafelületekről. A lefelé irányuló légáramlás megakadályozza, hogy szennyeződések üljenek le a frissen festett felületeken, miközben folyamatos nyomáskülönbséget tart fenn, így külső szennyeződések nem juthatnak be a munkaterületre. A kifinomult szűrőrendszer hierarchiája általában előszűrőkből, elsődleges szűrőkből és kipufogó szűrőkből áll, amelyek együttesen tartják fenn a levegőminőségi szabványokat.

A szennyeződés-ellenőrzés a levegőáramlás-kezelésen túl kiterjed az elhullott részecskék befogására és újbóli terjedésük megakadályozására tervezett speciális padlórendszerekre is. Számos ajtófestőfülke konfiguráció ragadós vagy tapadós padlóburkolatot alkalmaz, amely elalszik a port és szennyeződéseket, míg mások rácsos padlórendszert használnak, amelyek lehetővé teszik a részecskék leesését a munkaterület alatti gyűjtőterületekre. Ezek az elemek együttesen hatnak az ultra tiszta környezet kialakításában, amely elengedhetetlen a szekrény- és belső ajtók tükörsima felületének eléréséhez.

Működési hatékonyság előnyei

Streamlined Workflow Integration

Egy kizárólagos ajtófestő fülke bevezetése lehetőséget teremt hatékony gyártási munkafolyamatok kialakítására, amelyek minimalizálják az áthelyezési időt, és csökkentik a sérülés kockázatát az egyes folyamatfázisok között. A zárt környezet lehetővé teszi az anyagmozgató berendezések, utóhőkezelő állomások és minőségellenőrző pontok stratégiai elhelyezését, így optimalizálva az ajtók mozgását a befejező sorozaton keresztül. Ez a szisztematikus megközelítés csökkenti a torlódásokat, és magasabb áteresztőképességet tesz lehetővé a hagyományos nyílt festési módszerekhez képest.

A szigetelt környezet a kabinnak köszönhetően lehetővé válnak a tömeges feldolgozási eljárások, amelyek maximalizálják a berendezések kihasználtságát, és csökkentik az átállási időket különböző ajtótípusok vagy felületminőségek között. A gyártók hasonló termékeket csoportosíthatnak, hogy minimalizálják a színváltásokat és bevonatkénti beállításokat, miközben az állandó környezeti feltételek egységes eredményeket biztosítanak a teljes gyártási sorozatok során. Ez az üzemeltetési hatékonyság közvetlenül alacsonyabb munkaerőköltségekhez és javult szállítási ütemtervekhez vezet.

Minőségi konzisztencia és csökkentett utómunka

A környezeti tényezők kiküszöbölése egy ajtófestő kabinnál jelentősen csökkenti a befejezési hibák előfordulását, amelyek költséges újrafeldolgozást vagy termékeltolást igényelnek. A stabil hőmérséklet, páratartalom és légáramlás feltételei kiszámítható bevonási viselkedést eredményeznek, lehetővé téve a működtetők számára, hogy ismételhető eredményeket érjenek el minimális eltéréssel. Ez a megbízhatóság különösen értékes prémium szekrényajtók vagy egyedi belső ajtók esetén, ahol a felületminőség közvetlenül befolyásolja az érzékelt értéket.

Dokumentáció és folyamatirányítási funkciók integrálva a modern ajtófestő fülke a rendszerek lehetővé teszik a gyártók számára, hogy nyomon kövessék és elemezzék a befejezési paramétereket a folyamatos fejlesztési kezdeményezések érdekében. A digitális monitorozó rendszerek rögzíthetik a környezeti feltételeket, a bevonatfogyasztási adatokat és a ciklusidőket, hogy optimalizálási lehetőségeket azonosítsanak, és biztosítsák a minőségi előírásokkal való megfelelést. Ez az adatvezérelt folyamatmenedzsment támogatja a lean gyártás elveit, és segít indokolni a beruházásokat mérhető teljesítménynövekedéssel.

Anyag- és bevonatkompatibilitás

Oldószeres bevonatalkalmazások

A professzionális ajtófestő kabint rendszerek kiválóan alkalmasak oldószeres bevonatok kezelésére, amelyek pontos környezeti szabályozást igényelnek az optimális felhordás és a megkötési tulajdonságok érdekében. A robbanásbiztos elektromos rendszerek és a megfelelő szellőzési sebességek biztosítják a gyúlékony anyagok biztonságos kezelését, miközben fenntartják a szennyeződésmentes környezetet, amely elengedhetetlen a üvegsimára sikerült felületek eléréséhez. A fejlett kabintervezések speciális fűtőrendszereket tartalmaznak, amelyek felgyorsítják az oldószer elpárolgását, és csökkentik a száradási időt anélkül, hogy veszélyeztetnék a bevonat minőségét.

A szigetelt térben uralkodó szabályozott légkör megakadályozza az oldószerek bevándorlását, amely puha felületekhez vagy a bevonatrétegek közötti rossz tapadáshoz vezethet. A pontos hőmérséklet-növelési lehetőség lehetővé teszi a műveletvezetők számára, hogy a gyártó által javasolt utóhőkezelési ütemtervet kövessék, amely optimalizálja a bevonat teljesítményjellemzőit, mint például a keménységet, kémiai ellenállást és tartósságot. Ez a fokú folyamatirányítás elengedhetetlen akkor, amikor olyan magas teljesítményű bevonatokat visznek fel ajtókra, amelyek nagy igénybevételnek, nedvességnek vagy tisztítószereknek lesznek kitéve.

Vízbázisú és környezetbarát felületek

A modern ajtófestő kabina technológia sokoldalúsága kiterjed a vízbázisú és alacsony illékony szerves vegyület-tartalmú (VOC) bevonórendszerekre is, amelyek más környezeti paramétereket igényelnek, mint a hagyományos oldószerbázisú anyagok. A páratartalom-szabályozás különösen kritikussá válik vízbázisú felületkezelések alkalmazásakor, mivel a felesleges nedvesség zavarhatja a megfelelő koalíciót és fóliaképződést. A kabinarendszerek programozhatók optimális páratartalom-szint fenntartására, ami elősegíti a megfelelő száradást, ugyanakkor megakadályozza hibák, például fehérülés vagy rossz folyási jellemzők kialakulását.

A vízbázisú bevonatok hőmérséklet-szabályozása gyakran eltérő profilokat igényel, mint a oldószeres rendszerek, fokozatos felmelegítési ciklusokkal, amelyek megakadályozzák a gyors nedvességpárolgást és az ezzel járó felületi hibákat. Az ajtófestékszóró kabinok környezetszabályozásának rugalmassága lehetővé teszi a gyártók számára, hogy optimalizálják a körülményeket az adott bevonat-kémiákhoz, így biztosítva a környezetbarát bevonóanyagok maximális teljesítményét. Ez a rugalmasság egyre értékesebbé válik, mivel az iparági előírások továbbra is a alacsony kibocsátású bevonatrendszereket részesítik előnyben.

Biztonság és szabályozási megfelelés

Munkavállalók védelme és egészségügyi szabványok

Egy megfelelően tervezett ajtófestő kabina bevezetése jelentősen csökkenti a dolgozók veszélyes bevonóanyagokhoz és oldószerekhez való kitettségét a műszakilag kialakított zárt környezet és szellőztető rendszerek révén. A negatív nyomású környezet megakadályozza, hogy a festékfelhő részecskéi és gőzei a szomszédos munkaterületekre jussanak, miközben a személyi védőfelszerelések igénye gyakran csökkenthető a javított környezetvédelmi intézkedések miatt. Ez a magasabb szintű biztonság csökkenti a felelősségi aggályokat, és hozzájárul az ipari egészségügyi előírások betartásához.

A modern kabinrendszerekbe beépített vészhelyzeti reakciós képességek közé tartoznak az automatikus tűzoltó rendszerek, a vészszellőztetési módok és a hibabiztos vezérlések, amelyek az eszközök meghibásodása esetén a dolgozók biztonságát helyezik előtérbe. A rendszeres karbantartási protokollok biztosítják, hogy a biztonsági rendszerek működőképesek maradjanak, és a levegőminőségi szabványokat folyamatosan betartsák. Ezek a komplex biztonsági intézkedések vonzóbb munkakörnyezetet teremtenek, amely hozzájárulhat a dolgozók megtartásához, és csökkentheti a felületkezelési műveletekhez kapcsolódó biztosítási költségeket.

Környezetvédelmi előírásoknak való megfelelés és kibocsátásellenőrzés

A kifinomult szűrő- és kibocsátásellenőrző rendszerek, amelyeket az ajtófestő kabinokba építenek be, segítik a gyártókat abban, hogy egyre szigorúbb környezetvédelmi előírásoknak megfeleljenek a VOC-kibocsátás és a részecskék kibocsátása tekintetében. A többfokozatú szűrési hierarchia nagy hatékonysággal fogja el a festékfelhő részecskéit, miközben termikus vagy katalitikus oxidátorok is beépíthetők a repülő szerves vegyületek megsemmisítésére, mielőtt azok a légkörbe kerülnének. Ez a komplex kibocsátásellenőrzési megközelítés gyakran kiváltja a szennyezett szűrők és hulladékanyagok drága helyszínről történő ártalmatlanításának szükségességét.

A modern standirányító rendszerekbe épített dokumentációs funkciók biztosítják a szabályozási előírásoknak való megfelelés jelentéstételéhez és környezeti vizsgálatokhoz szükséges részletes feljegyzéseket. A légszállítási sebességek, a szűrőnyomás-különbségek és az emissziókoncentrációk automatizált figyelése naplózási nyomvonalakat hoz létre, amelyek igazolják a jogosultsági feltételek folyamatos betartását. Ez a szisztematikus környezetgazdálkodási megközelítés csökkenti a szabályozási kockázatot, és támogathatja az üzemeltetési engedélyek kiadásának vagy a meglévő létesítmények módosításának kérelmét.

Költségelemzés és megtérülési ráta

Kezdeti beruházási szempontok

A bejárati festőkabina telepítéséhez szükséges tőkeberuházás jelentősen eltérhet a kabina méretétől, a környezetvédelmi szabályozás színvonalától és az automatizáltság fokától függően, de a hosszú távú előnyök általában indokolják a kezdeti kiadást. A költséget befolyásoló tényezők közé tartoznak a kabina méretei, a szűrőrendszer összetettsége, a fűtési és hűtési kapacitás, valamint a meglévő termelőeszközökkel való integráció. Bár a kezdeti beruházás jelentős lehet, az üzemeltetési javulások és a minőségi fejlesztések gyakran pozitív megtérülést eredményeznek a működtetés első néhány évében.

A finanszírozási lehetőségek és a berendezések bérleti programjai segíthetnek a gyártóknak ajtófestő kabina-rendszerek beszerzésében anélkül, hogy felhasználnák a forgótőke tartalékaikat. Számos szállító komplex csomagokat kínál, amelyek telepítést, képzést és folyamatos támogatási szolgáltatásokat is magukban foglalnak, így egyszerűsítve a bevezetési folyamatot, és biztosítva az optimális teljesítményt már az első naptól kezdve. A kormányzati ösztönzők elérhetősége környezetvédelmi fejlesztésekhez vagy energiatakarékos berendezésekhez tovább javíthatja a kabina-beruházások pénzügyi vonzerejét.

Működési költség előnyök

A festőkamra-rendszerek üzemeltetési költségeinek előnyei a kevesebb anyagpazarláson, alacsonyabb javítási arányon és javult termelési hatékonyságon keresztül válnak láthatóvá. A szabályozott környezet csökkenti a bevonatok túlfúvását és szennyeződését, amelyek a termékek elutasításához vezetnek, miközben az állandó környezeti feltételek csökkentik a folyamatbeállításokat és anyagújraformulázást igénylő változékonyságot. Ezek a hatékonyságnövekedések közvetlenül alacsonyabb egységköltségű felületkezelési költségekben és javult nyereségtérkében jutnak kifejezésre.

Jól megtervezett ajtófestő kabinrendszerekben az energiafogyasztás optimalizálható hővisszanyerő rendszerekkel, fordulatszám-szabályozott ventilátorokkal és programozható környezetvédelmi vezérlőkkel, amelyek az energiafelhasználást a termelési igényekhez igazítják. A nagyüzemi terek fűtési költségeinek megszüntetése a befejező műveletek során jelentős megtakarítást eredményezhet, különösen klímavezérelt létesítményekben. Emellett a javuló biztonsági és környezeti teljesítményhez kapcsolódó alacsonyabb biztosítási díjak és szabályozási költségek is hozzájárulnak a kabinok telepítésének összességében jelentkező költségelőnyeihez.

GYIK

Milyen típusú ajtók festhetők le ajtófestő kabinban

Egy ajtófestő kabina különféle ajtótípusokat fogadhat el, beleértve a tömör fa bútorajtókat, mérnöki fából készült beltéri ajtókat, MDF bútorlapokat és kompozit ajtóanyagokat. A kabina mérete és konfigurációja határozza meg a feldolgozható maximális ajtóméreteket, ahol a legtöbb kereskedelmi berendezés képes kezelni a szabványos lakó- és kereskedelmi ajtók méreteit. A szabályozott környezet minden ajtóanyagnak hasznos, biztosítva az egységes felületminőséget, függetlenül az alapanyagtól vagy a bevonati rendszertől.

Hogyan befolyásolja a kabina mérete a termelési kapacitást

Az ajtófestő kabin mérete közvetlenül befolyásolja a termelési átbocsátóképességet, mivel meghatározza, hogy egyszerre hány ajtó feldolgozható, valamint az anyagmozgatási műveletek hatékonyságát. A nagyobb kabinok lehetővé teszik több ajtó egyidejű, kötegelt feldolgozását, illetve az automatizált felületkezelő berendezések elhelyezését, amelyek növelik a kibocsátási sebességet. A kabin méretét azonban egyensúlyba kell hozni az energiafogyasztással és a helyigénnyel, az optimális méretet pedig az adott létesítmény jellemző termelési mennyiségei és az ajtók méretei határozzák meg.

Milyen karbantartási igények merülnek fel az ajtófestő kabin üzemeltetése során

A szórófülke rendszeres karbantartása tartalmazza a szűrők cseréjét, a belső felületek tisztítását, a környezetvédelmi vezérlők kalibrálását és a biztonsági rendszerek ellenőrzését. A szűrőcsere gyakorisága a termelési volumentől és a bevonat típusától függ, általában heti és havi időközönként kell cserélni az elsődleges szűrőket. Az előre tervezett karbantartási ütemtervnek tartalmaznia kell a negyedévente végzett alapos tisztítást, az éves rendszerkalibrálásokat, valamint a tűzoltó- és vészhelyzeti rendszerek rendszeres tesztelését az optimális teljesítmény és a szabályozási előírások betartásának biztosítása érdekében.

Lehet meglévő létesítményeket utólagosan felszerelni szórófülkékkel

A jelenlegi gyártóüzemek többsége sikeresen átalakítható ajtófestő kabinok telepítésére, bár a szellőzőrendszerek és segédberendezések elhelyezése miatt szerkezeti módosításokra lehet szükség. Az átalakítás során figyelembe veendő tényezők közé tartozik a mennyezet magassága, a padló teherbírása, az elektromos hálózat elérhetősége, valamint a levegőtechnikai berendezések számára szükséges hely. A meglévő létesítmények szakértői felmérése azonosíthatja a szükséges módosításokat, és olyan bevezetési terveket dolgozhat ki, amelyek minimalizálják a termelésben fellépő megszakításokat a telepítés alatt.