درک فناوریهای صنعتی پایان دادن به پوشش

انتخاب بین پوشش پودری و سیستمهای پرداخت نهایی رنگ تر، تصمیمی حیاتی را برای تولیدکنندگان و بهرهبرداران صنعتی به همراه دارد. این دو فناوری پوشش متفاوت، هر کدام مزایای منحصربهفرد و کاربردهای خاص خود را ارائه میدهند و انتخاب بین آنها فرآیندی پیچیده اما ضروری برای دستیابی به نتایج بهینه محسوب میشود. با تکامل صنایع و تشدید مقررات زیستمحیطی، درک تفاوتهای اساسی بین پوشش پودری و رنگ تر اهمیت فزایندهای پیدا کرده است.

علم پشت سیستمهای پوشش دهنده پودری

فرآیند اعمال و فناوری

در فرآیند پوشش دهنده پودری، پودر خشک با استفاده از یک فرآیند پاشش الکترواستاتیک اعمال میشود. ذرات پودر دارای بار الکتریکی میشوند در حالی که قطعه کار زمینکرده شده است و این امر یک جذب الکترومغناطیسی ایجاد میکند که پوشش یکنواخت را تضمین میکند. پس از اعمال پودر، قطعه در کوره پخت قرار میگیرد تا پودر ذوب شده و گسترده شود و در نهایت یک پوشش مقاوم و یکنواخت ایجاد کند.

این فناوری از نازلهای اسپری خاصی استفاده میکند که جریان پودر و توزیع ذرات را کنترل میکنند. سیستمهای پوششدهی با پودر مدرن اغلب فرآیندهای اعمال خودکار را در بر میگیرند و این امر انسجام را در سریهای بزرگ تولید حفظ میکند و ضمن کاهش ضایعات، بهرهوری را افزایش میدهد.

مزایای زیستمحیطی و ایمنی

یکی از مهمترین مزایای پوششدهی با پودر، دوستدار بودن آن نسبت به محیط زیست است. این فرآیند هیچ ترکیب فرار کنندهی آلی (VOC) تولید نمیکند و این موضوع باعث میشود با مقررات سختگیرانهی محیط زیستی سازگار باشد. علاوه بر این، پودر استفادهنشده را میتوان بازیافت و دوباره استفاده کرد که این امر منجر به نرخ استفاده از مواد تا حدود 98 درصد میشود.

ایمنی کارکنان از طریق حذف حلالهای مایع و کاهش خطرات آتش افزایش یافته است. سیستم اعمال بسته نیز قرار گرفتن کارکنان در معرض مواد ممکن است مضر را به حداقل میرساند و محیط کاری ایمنتری ایجاد میکند.

سیستمهای رنگ اسپری مایع مورد بررسی قرار گرفتند

روشهای اعمال سنتی

سیستمهای رنگ تازه از پوششهای مایع استفاده میکنند که با استفاده از فناوریهای مختلف پاشش، از جمله سیستمهای فشار بالا-حجم پایین (HVLP)، بدون هوا و با کمک هوا به کار میروند. رنگ از پیگمنتها و رزینهایی تشکیل شده که در یک حلال یا حملکننده پایه آبی معلق شدهاند و این حملکننده در حین فرآیند خشککردن تبخیر میشود.

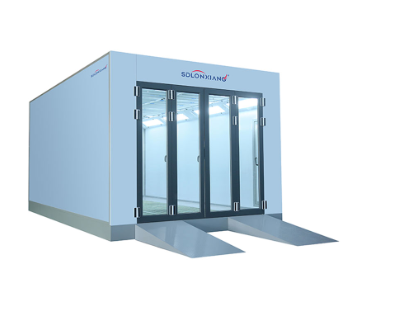

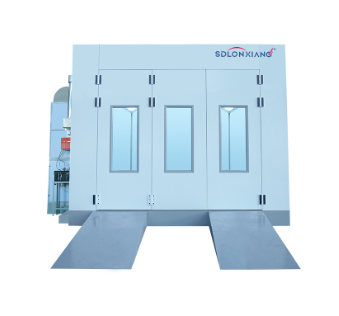

اتاقکهای رنگ تازه مدرن دارای سیستمهای فیلتراسیون پیشرفته و ویژگیهای کنترل اقلیمی هستند تا شرایط اعمال را بهینه کنند و رنگ اضافی را جذب نمایند. این سیستمها قادر به استفاده از انواع مواد پوششی از جمله گونههای ساده پرایمر تا پوششهای چندمرحلهای پیچیده هستند.

گوناگونی و مدیریت رنگ

رنگ تازه انعطافپذیری بیشتری در تطبیق رنگ و پوششهای سفارشی ارائه میدهد. رنگ را میتوان در محل کار ترکیب کرد تا با الزامات خاص رنگی مطابقت داشته باشد و تنظیمات را میتوان به سرعت انجام داد تا نتیجه مطلوب حاصل شود. این گوناگونی باعث میشود رنگ تازه در صنایعی که تغییرات مکرر رنگ یا پوششهای تخصصی مورد نیاز است بسیار ارزشمند باشد.

توانایی اعمال چندین لایه و ایجاد افکتهای منحصر به فرد، رنگدانههای تازه را در کاربردهایی که در نظر گرفتن زیبایی اهمیت بیشتری دارد، برتری میدهد. دستیابی به پایانههای فلزی سفارشی، افکتهای مرواریدی و پوششهای تغییررنگ دهنده به راحتی بیشتری با سیستمهای رنگدانه تازه قابل دستیابی است.

مقایسه هزینه و ملاحظات اقتصادی

تحلیل سرمایهگذاری اولیه

سیستمهای پوشش پودری معمولاً نیازمند سرمایهگذاری اولیه بیشتری هستند، زیرا تجهیزات تخصصی از جمله کابینهای رنگپاشی، سیستمهای بازیابی و کورههای پخت را در بر میگیرند. با این حال، هزینههای بهرهبرداری بلندمدت اغلب به نفع پوشش پودری است، زیرا کارایی بیشتری در مصرف مواد داشته و هزینههای دفع پسماند کمتری دارد.

سیستمهای رنگدانه تازه عموماً دارای هزینههای اولیه کمتری هستند، اما ممکن است نیازمند سیستمهای تهویه و انطباق با مقررات محیط زیست گستردهتری باشند. در انتخاب بین این سیستمها باید محدودیتهای بودجه فوری و هزینههای بهرهبرداری بلندمدت را هر دو در نظر گرفت.

ارزیابی هزینههای بهرهبرداری

هزینههای عملیاتی روزانه به طور قابل توجهی بین این دو فناوری متفاوت است. قابلیت بازیافت مواد استفاده نشده در پوشش پودری میتواند منجر به صرفهجویی در مصرف مواد به میزان ۳۰ درصد یا بیشتر نسبت به رنگهای مایع شود. علاوه بر این، هزینههای انرژی برای پخت قطعات پوشش داده شده با پودر ممکن است بالاتر باشد، اما این مورد اغلب با کاهش هزینههای دفع پسماند و همچنین هزینههای مربوط به رعایت مقررات زیستمحیطی جبران میشود.

در تصمیمگیری باید هزینههای نیروی کار و الزامات آموزشی را نیز در نظر گرفت. هرچند هر دو سیستم نیازمند اپراتورهای ماهر هستند، اما پوشش پودری معمولاً متغیرهای کمتری دارد و حفظ کیفیت یکنواخت در طول زمان ممکن است سادهتر باشد.

عوامل عملکردی و دوام

کیفیت پایانی سطح

پوشش پودری معمولاً یک لایه ضخیمتر و یکنواختتر نسبت به رنگهای مایع ایجاد میکند و در نتیجه دوام بسیار خوبی و مقاومت بالایی در برابر خوردگی دارد. فرآیند اعمال تکمرحلهای یک پوشش محکم ایجاد میکند که میتواند در برابر شرایط محیطی سخت و استفاده شدید مقاومت کند.

سیستمهای رنگ تازه در تولید سطوح براق و ظریف بسیار خوب هستند و در صورت نیاز میتوانند پوششهای نازکتری ایجاد کنند. این ویژگی باعث میشود رنگ تازه در کاربردهایی که وزن عامل بحرانی است یا جزئیات ظریف باید حفظ شوند، ارجحیت داشته باشد.

ویژگیهای عملکرد بلندمدت

هر دو روش پرداخت سطحی میتوانند در صورت اعمال صحیح حفاظت بسیار خوبی در طولانی مدت فراهم کنند. سطوح پوششدهی شده با پودر بهطور کلی مقاومت بهتری در برابر خراشیدگی، ترک خوردگی و آسیبهای ناشی از نور خورشید دارند. پوشش ضخیم و یکنواخت یک سد حفاظتی ایجاد میکند که میتواند عمر محصول را بهطور قابل توجهی افزایش دهد.

سیستمهای رنگ تازه، بهویژه آنهایی که از فرمولهای دو جزئی مدرن استفاده میکنند، میتوانند در بسیاری از کاربردها دوام قابل مقایسهای داشته باشند. انتخاب معمولاً به شرایط خاص محیطی و نیازهای عملیاتی بستگی دارد.

کاربردهای خاص صنعتی

خودرو و حمل و نقل

صنعت خودرو از هر دو فناوری استفاده میکند، بهطوریکه پوشش پودری اغلب برای قطعات زیر بدنه، چرخها و قطعات شاسی به کار میرود. رنگآمیزی مرطوب همچنان در مراحل نهایی بدنه خودرو به دلیل توانایی برجستهتر در دستیابی به پرداختهای براق و ایجاد افکتهای رنگی پیچیده، غالب است.

سازندگان وسایل نقلیه تجاری اغلب پوشش پودری را برای تجهیزات سنگین و خودروهای کاربردی که در آن دوام اهمیت بیشتری دارد، ترجیح میدهند. این پوشش ضخیم و محافظتی مقاومت بسیار خوبی در برابر خراشیدگی ناشی از سنگ و آبوهوا و همچنین موادی که در جاده وجود دارند، ارائه میدهد.

کاربردهای معماری و صنعتی

پوشش پودری در کاربردهای معماری، بهویژه برای اکستروژنهای آلومینیومی، دستههای نگهدارنده و مبلمان بیرونی عملکرد برجستهای دارد. مقاومت بسیار خوب در برابر شرایط جوی و ثبات رنگ بالا، آن را برای کاربردهای بیرونی که در معرض شرایط محیطی سخت قرار دارند، ایدهآل میکند.

تولیدکنندگان تجهیزات صنعتی اغلب برای پوشش دستگاهها و اجزایی که نیازمند مقاومت شیمیایی و دوام بسیار خوبی هستند، پوشش پودری را انتخاب میکنند. امکان ایجاد پوششهای ضخیم و یکنواخت روی اشکال پیچیده، آن را بهویژه برای این کاربردها مناسب میکند.

سوالات متداول

زمان پخت پوشش پودری با رنگ مایع چگونه مقایسه میشود؟

پوشش پودری معمولاً زمان کلی پخت کوتاهتری نسبت به رنگ مایع نیاز دارد. در حالی که پوشش پودری به دمای بالاتری برای پخت نیاز دارد، این فرآیند معمولاً در مدت ۱۰ تا ۲۰ دقیقه کامل میشود. رنگ مایع ممکن است چندین ساعت یا حتی روزها زمان ببرد تا بهطور کامل پخته شود، بسته به فرمولاسیون و شرایط محیطی.

آیا میتوان پوشش پودری را روی تمام مواد اعمال کرد؟

پوشش پودری بهترین نتیجه را روی مواد هادی مانند فلزات و برخی پلاستیکهای بهویژه آمادهشده ارائه میدهد. این روش برای موادی که نمیتوانند دمای بالای مورد نیاز برای پخت (معمولاً ۳۵۰ تا ۴۰۰ درجه فارنهایت) را تحمل کنند، مناسب نیست. رنگ مایع انعطاف بیشتری از نظر سازگاری با زیرلایههای مختلف فراهم میکند.

کدام روش پرداخت بیشتر از نظر محیط زیست دوستدارانه است؟

پوشش پودری به طور کلی به دلیل عدم انتشار VOC و قابلیت بازیافت اضافهریزش، دوستدارانهترین گزینه محسوب میشود. در عین حال، رنگهای آبی بهبودیافته از نظر مشخصات محیط زیستی، اما رنگهای سنتی پایه حلال همچنان به دلیل انتشار VOC و نیاز به دفع پسماند، چالشهای محیط زیستی را به همراه دارند.