سیستمهای جریان هوا بهینه شده برای توزیع یکنواخت رنگ

منطقههای فشار متوازن برای حبس رنگ اضافی

حفظ مناطق فشار متعادل برای به حداقل رساندن اسپری بیش از حد در عملیات کابینت رنگکاری ضروری است. با مدیریت دقیق جریان هوا، ما اطمینان حاصل میکنیم که ذرات رنگ به طور مؤثری محدود شده و کیفیت پوشش بهبود یابد. تکنیکهایی مانند تنظیم سرعت فنها و بهینهسازی پیکربندی کانالها نقش مهمی در ایجاد این مناطق فشار دارند و به طور مؤثری اسپری بیش از حد را کاهش میدهند. بر اساس استانداردهای صنعتی، سیستمهای فشار بهینهسازی شده میتوانند اسپری بیش از حد را تا ۳۰٪ کاهش دهند که منجر به صرفهجویی قابل توجه در هزینهها و بهبود انطباق زیست محیطی میشود. اطمینان از تعادل مناطق فشار نه تنها توزیع رنگ را بهبود میبخشد، بلکه به محیط کاری ایمنتری نیز کمک میکند.

الگوهای جریان هوا قابل تنظیم برای کابینتهای رنگ خودرو

الگوهای جریان هوا قابل تنظیم در کابینهای رنگآمیزی خودرو مزایای منحصربهفردی برای انواع مختلف رنگها و پوششها فراهم میکنند. تطبیق جریان هوا با نیازهای خاص به بهبود هم کارایی و هم کیفیت محصول نهایی کمک میکند. به عنوان مثال، جریان هوا لامینار (آرام) برای پوششهای شفاف ایدهآل است، در حالی که الگوهای داوندراقت (جریان عمودی از بالا به پایین) بیشترین سازگاری را با پوششهای پایه دارند. مطالعات موردی در چندین واحد صنعتی نشان دادهاند که جریان هوا با طراحی تطبیقی میتواند عیوب رنگ را تا 25٪ کاهش دهد و در نتیجه کیفیت پوشش نهایی را افزایش دهد. متخصصان صنعتی معتقدند که تنظیمپذیری ضروری است تا از هدررفت رنگ جلوگیری شود و پوششهای عالی حاصل شود، بویژه در صنایع خودروسازی با استانداردهای بالا.

تهویه بازیابی انرژی در عملیات کابینهای اسپری صنعتی

سیستمهای تهویه بازیابی انرژی (ERV) در booths اسپری صنعتی در حال تبدیل کردن بهرهوری انرژی و تأثیر زیستمحیطی هستند. این سیستمها گرمای بازیابی شده از هواکش را برای پیش conditioning هوا به کار میگیرند و به طور قابل توجهی هزینههای انرژی را کاهش میدهند. یک بازرسی انرژی در یک واحد متوسط نشان داد که پس از اجرای ERV، صرفهجویی تا ۲۰٪ در مصرف انرژی حاصل شد. فراتر از صرفهجویی در هزینهها، سیستمهای ERV به محیط زیست کمک مثبتی میکنند، زیرا باعث کاهش ردپای کربنی عملیات کابینت رنگپاشی میشوند. آنها استراتژی موثری را برای شرکتهایی که به دنبال تعادل بین عملکرد و پایداری هستند فراهم میکنند و این امر آنها را به یک راهحل جذاب برای تأمینکنندگان پیشرو کابینت رنگپاشی صنعتی تبدیل میکند.

سیستمهای فیلتراسیون HEPA در طراحی کابینتهای رنگپاشی صنعتی

سیستمهای فیلتراسیون HEPA نقش بسزایی در حفظ استانداردهای هوا در کابینتهای اسپری صنعتی دارند. این فیلترها به دلیل توانایی جمعآوری ذرات معلق با راندمانی بالغ بر 99.97% شناخته شدهاند و محیط کاری ایمنتر و تمیزتری را تضمین میکنند. طبق دادههای عملکردی صنعت، فیلترهای HEPA به خصوص در کابینتهای اسپری بسیار مؤثر هستند، زیرا ذرات معلق در هوا را که میتوانند کیفیت پوشش نهایی و سلامت کارکنان را به خطر بیندازند، از بین میبرند. معمولاً سازمانهای نظارتی استفاده از فیلتراسیون HEPA را در برخی صنایع ضروری میدانند تا الزامات سختگیرانه محیط زیست را رعایت کنند و این امر اهمیت استفاده از آنها در عملیات کابینتهای اسپری را برجسته میکند.

فیلترهای کربن فعال برای کنترل انتشار VOC

فیلترهای کربن فعال در کنترل انتشار VOC در فرآیندهای رنگپاشی ضروری هستند و به این ترتیب هوا پاکتر و انطباق با مقررات را ترویج میکنند. این فیلترها با جذب VOCها از طریق ساختار متخلخل خود عمل میکنند و بهطور مؤثری انتشار آلایندههای مضر را کاهش میدهند. مطالعات نشان دادهاند که سطح VOC در محیطهایی که از فیلترهای کربن فعال استفاده میکنند، کاهش چشمگیری داشته است. انطباق با مقررات انتشار VOC بسیار مهم است و این فیلترها به صنایع کمک میکنند تا استانداردهای سختگیرانه را برآورده کنند و ایمنی و مسئولیت محیط زیستی را تضمین نمایند.

فیلترهای پیشیابی چرخشی برای حذف ذرات بزرگ

فیلترهای پیشسیکلونی در حذف ذرات بزرگ از جریان هوا در سیستمهای کابینت رنگپاش بسیار موثر هستند. این فیلترها با ایجاد نیروی گریز از مرکز عمل میکنند که ذرات بزرگتر را از جریان هوا جدا میکند و به طور قابل توجهی انسداد فیلتر و هزینههای نگهداری بعدی را کاهش میدهد. دادهها نشان میدهند که استفاده از فیلترهای پیشسیکلونی میتواند عمر فیلترهای بعدی را با کاهش فراوانی انسداد افزایش دهد. روشهای بهترین عملکرد برای ادغام این فیلترها شامل سازگار کردن سیستمهای کابینت رنگ موجود به منظور حداکثر بهرهوری و اطمینان از عملکرد بدون وقفه است.

مدیریت رطوبت برای کاربردهای کابینت رنگپاش مبلمان

کنترل رطوبت در کابینهای اسپری مبلمان بسیار حیاتی است و به طور قابل توجهی بر چسبندگی و کیفیت پوششدهی تأثیر میگذارد. سطوح ناهمگون رطوبت در فرآیند پوششدهی میتواند منجر به عیوبی مانند بلیستر شدن، ترک خوردن یا چسبندگی ضعیف شود و این موضوع دوام و ظاهر محصول را کاهش میدهد. مدیریت موفق رطوبت در تولید مبلمان در چندین مطالعه موردی نشان داده شده است، که نحوه کنترل رطوبت منجر به کیفیت بالاتر پوششدهی میشود. تحقیقات نشان میدهند که سطح بهینه رطوبت برای پوششدهی در تکمیل مبلمان عموماً بین ۴۰ تا ۶۰ درصد است. حفظ این سطح رطوبت باعث اعمال آسانتر پوشش و افزایش مقاومت پوشش در برابر عوامل محیطی میشود.

تنظیم دما در فرآیندهای پخت رنگ در کابینهای اسپری

تنظیم دقیق دما در فرآیندهای پخت رنگ در کابینهای اسپری ضروری است تا یکپارچگی و استحکام لایه رنگ به دست آید. دمای پایین یا نوسانات دما میتواند منجر به پخت ناقص شود و در نتیجه چسبندگی ضعیف و کاهش دوام رخ دهد. انواع پوششها نیازمند محدودههای دمایی خاصی هستند؛ برای مثال، پوششهای پودری اغلب نیاز دارند تا در دمای بین ۱۶۰ درجه سانتیگراد تا ۲۱۰ درجه سانتیگراد پخته شوند. گواهیهای متخصصان به پیشرفتهای موجود در فناوریهای کنترل دما اشاره دارند، مانند کورههای مادون قرمز و کورههای جابجایی که مصرف انرژی را بهینه کرده و کارایی پخت را در این کابینها افزایش میدهند. این فناوریها نه تنها کیفیت پوشش را بهبود میبخشند، بلکه به کاهش مصرف انرژی نیز کمک میکنند و این امر با اهداف پایداری مدرن هماهنگ است.

سیستمهای نظارت خودکار از محیط

سیستمهای نظارت خودکار مزایای قابل توجهی برای حفظ کنترل اقلیم در کابینتهای رنگپاشی صنعتی فراهم میکنند. این سیستمها از فناوری اینترنت اشیاء (IoT) استفاده میکنند تا دادههای لحظهای درباره شرایط محیطی را فراهم کنند و امکان تنظیمات دقیق برای حفظ سطوح بهینه دما و رطوبت را فراهم آورند. ادغام با فناوری IoT امکان جمعآوری و تحلیل جامع دادهها را فراهم میکند و شرایط عملیاتی را به طور مداوم بهینه میسازد. شرکتهایی که سیستمهای کنترل اقلیم خودکار را ادغام کردهاند، بهبود کارایی عملیاتی را از طریق کاهش نظارت و تنظیمات دستی، کاهش خطاهای انسانی و تضمین ثبات شرایط محیطی گزارش کردهاند که منجر به افزایش بهرهوری و کنترل کیفیت در فرآیند رنگپاشی میشود.

روشنایی ضد انفجار برای ایمنی کابینت رنگپاشی خودرو

استفاده از روشنایی ضد انفجار در کابینهای رنگپاش خودرو به دلیل وجود مواد قابل اشتعال بسیار حیاتی است. این محیطها نیازمند روشنایی تخصصی هستند تا از اشتعال ناشی از قطعات الکتریکی جلوگیری شود و ایمنی تجهیزات و پرسنل را تضمین کند. بر اساس گزارشهای ایمنی صنعتی، استفاده از روشنایی ضد انفجار در مناطق خطرناک به طور قابل توجهی تعداد حوادث مربوط به آتشسوزیهای ناشی از روشنایی را کاهش داده است. با رعایت مشخصات و استانداردهای دقیق سازمانهایی مانند انجمن ملی حفاظت از حریق (NFPA)، این چراغها باید در پوستههای محافظ قرار گیرند تا جرقه را جلوگیری کنند. چنین اقداماتی نقش ضروری روشنایی ضد انفجار در فراهم کردن محیط ایمن در کابینهای رنگپاش را برجسته میکنند.

مواد عایلی مقاوم در برابر آتش

در کابینهای رنگپاشی، استفاده از مواد عایلی مقاوم در برابر آتش ضروری است تا خطرات ناشی از آتش کاهش یابد. این مواد ساختار کابین و محیط صنعتی را در برابر حوادث آتشسوزی احتمالی محافظت میکنند. چارچوبهای تنظیمی مانند دستورالعملهای اداره بهداشت و ایمنی شغلی (OSHA) استفاده از عایقهای مقاوم در برابر آتش را در کاربردهای صنعتی الزامی میدانند تا از ایمنی افراد و داراییها حفاظت شود. براساس آمار موجود در صنعت، استفاده از عایقهای مقاوم در برابر آتش خطر وقوع آتشسوزی در کابینهای رنگپاشی را بهطور قابلتوجهی کاهش داده است. با استفاده از موادی که این استانداردهای ایمنی را رعایت میکنند، تولیدکنندگان میتوانند خطرات ناشی از آتش را به حداقل برسانند و محیط کاری ایمنتری فراهم کنند.

سیستمهای توقف اضطراری و انطباق با OSHA

سیستمهای توقف اضطراری برای تضمین ایمنی در کابینتهای رنگپاشی بسیار حیاتی هستند و نقش یک خط دفاعی ضروری را در برابر حوادث غیرمنتظره ایفا میکنند. این سیستمها به گونهای طراحی شدهاند که عملیات کابینت را فوراً متوقف کنند و از خطرات احتمالی برای کارگران و ماشینآلات جلوگیری به عمل آورند. رعایت مقررات OSHA که نیاز به مکانیسمهای مؤثر توقف اضطراری در محیطهای صنعتی را تعیین میکنند، الزامی است. به عنوان مثال، گذشته از حوادث ایمنی که توسط سیستمهای توقف اضطراری کاهش یافتهاند، اهمیت این سیستمها را برجسته میکند. این سیستمها نه تنها ایمنی را افزایش میدهند، بلکه با استانداردهای صنعتی نیز هماهنگ هستند و بدین ترتیب به ایجاد محیط کاری ایمنتری در کابینتهای رنگپاشی کمک میکنند.

رابطهای لمسی برای سفارشیسازی فرآیند

رابطهای لمسی عملیات کابین رنگپاشی را دگرگون کردهاند و امکانات بیهمتا برای تنظیمات دلخواه و پایش فراهم کردهاند. این رابطهای مدرن به اپراتورها این امکان را میدهند تا به راحتی متغیرهایی مانند فشار هوا، دما و الگوهای پاشش را تنظیم کنند و به طور قابل توجهی کارایی فرآیند را افزایش دهند. کاربران اغلب بهبودهای چشمگیری در سرعت عملیات و کنترل کیفیت گزارش میدهند و این مزایا را ناشی از ماهیت شهودی فناوری صفحه لمسی میدانند. علاوه بر این، با اینکه سیستمهای لمسی کاربرپسند هستند، ممکن است نیازمند آموزش اولیه برای اپراتورها باشند تا بتوانند به طور کامل از قابلیتهای آن بهره ببرند. این سرمایهگذاری اولیه در آموزش تضمین میکند که کارکنان بتوانند از رابطها برای بهینهسازی عملکرد کابین به خوبی استفاده کنند و در نتیجه زمان توقف را کاهش داده و بهرهوری را افزایش دهند.

پایش کابین رنگپاشی صنعتی متصل به اینترنت اشیاء

اتصال اینترنت اشیا (IoT) در غرفههای رنگپاش صنعتی یک تحولآفرین بزرگ برای نظارت و کنترل بهتر است. با یکپارچهسازی فناوریهای IoT، شرکتها میتوانند دادههای زنده مربوط به عملکرد تجهیزات و شرایط محیطی را پیگیری کنند که منجر به بهبود نتایج عملیاتی میشود. به عنوان مثال، شرکتهایی که از راهکارهای IoT استفاده میکنند، کاهش مصرف انرژی و ضایعات رنگ را به دلیل کنترل دقیق روی پارامترهای رنگپاش مشاهده کردهاند. با این حال، علیرغم این مزایا، برخی چالشها مانند امنیت دادهها و پیچیدگی یکپارچهسازی IoT با سیستمهای موجود ممکن است در ابتدا موانعی ایجاد کنند. با برنامهریزی مناسب و داشتن متخصصان میتوان این چالشها را پشت سر گذاشت و ظرفیت بسیار بالایی برای بهینهسازی فرآیندها را فراهم کرد.

برنامههای پیشتنظیم شده برای کیفیت پایانی قابل تکرار

برنامههای پیشتنظیم شده نقش مهمی در حفظ کیفیت یکنواخت در دفعات مختلف تولید ایفا میکنند. با اینکه به اپراتورها اجازه میدهند تنظیماتی مانند سرعت و فشار اسپری را از قبل تعریف کنند، این برنامهها متغیر بودن را کاهش میدهند و نتایج یکنواخت محصولات را تضمین میکنند. مطالعات موردی متعددی نشان دادهاند که استفاده از پارامترهای پیشتعیین شده چگونه منجر به کاهش قابل توجهی در معایب تولید و ضایعات مواد میشود. علاوه بر این، استفاده از برنامههای پیشتنظیم شده فقط سبک کاری یکنواخت را بهبود نمیبخشد، بلکه با تسهیل فرآیند راهاندازی، کارایی انجام کار را نیز افزایش میدهد و در نتیجه زمان و منابع صرفهجویی میشود. این رویکرد با کاهش مصرف منابع و حداکثر کردن کیفیت خروجی، با شیوههای پایدار هماهنگ است.

موتورهای انرژی-کارآمد برای تأمینکنندگان کابین اسپری صنعتی

موتورهای کارآمد از نظر مصرف انرژی نقش بسزایی در کاهش هزینههای عملیاتی و افزایش پایداری برای تأمینکنندگان غرفههای صنعتی رنگپاشی ایفا میکنند. با یکپارچهسازی این موتورها، غرفهها قادر خواهند بود مصرف انرژی را بهطور قابلتوجهی کاهش داده و در نتیجه هزینههای بهرهبرداری را پایین بیاورند. گزارشی برجسته کرد که بهکارگیری فناوریهای کارآمد از نظر مصرف انرژی در غرفههای رنگپاشی میتواند منجر به صرفهجویی در حدود ۳۰٪ در مصرف انرژی شود و اهمیت آنها را در بازار سبکگرا در حال حاضر برجسته میکند (KnowledgeHub Research). به عنوان مثال، شرکتهایی مانند Global Finishing Solutions در خط مقدم قرار دارند و با استفاده از موتورهای کارآمد در غرفههای رنگپاشی خود، به پایداری کمک میکنند. این مثالها معیاری برای سایر تولیدکنندگان قرار میدهند که قصد دارند تا بهرهوری عملیاتی خود را افزایش داده و در عین حال به پایداری محیط زیست کمک کنند.

سیستمهای فیلتراسیون آب با چرخه بسته

سیستمهای فیلتراسیون آب با حلقه بسته، راهحل پایداری برای کاهش مصرف آب و حداقلکردن تولید فاضلاب در کابینهای اسپری فراهم میکنند. این سیستمها آب مورد استفاده در فرآیند رنگپاشی را بازیافت و دوباره به کار میبرند و بدین ترتیب از منابع آبی صرفه جویی کرده و تأثیرات محیطزیستی را کاهش میدهند. شواهد نشان میدهند که چنین سیستمهایی قادرند تا 90% آبی را که معمولاً در کابینهای اسپری سنتی مصرف میشود، صرفهجویی کنند و تولید فاضلاب را بهطور چشمگیری کاهش دهند. این سیستمها از فناوریهای پیشرفته فیلتراسیون بهره میبرند که سازگاری آنها را با تنظیمات موجود کابین تضمین کرده و ادغام آسان را تسهیل میکنند. این روش تنها به حمایت از شیوههای پایدار نمیپردازد، بلکه منجر به صرفهجویی در بلندمدت و انطباق با مقررات محیطزیستی سختگیرانهتر نیز میشود.

ساخت از مواد قابل بازیافت

روند استفاده از مواد قابل بازیافت در ساخت کابینهای رنگپاش به تدریج در حال گسترش است و نشاندهنده جهتگیری به سمت شیوههای صنعتی پایدارتر است. استفاده از مواد قابل بازیافت موجب کاهش تأثیرات زیستمحیطی میشود، زیرا این مواد قابل بازیابی و دوباره استفاده هستند و نیاز به منابع خام را کم میکنند. این رویکرد نقش مهمی در حفاظت از محیط زیست و صرفهجویی در هزینهها ایفا میکند و با اهداف جهانی توسعه پایدار هماهنگ است. دادهها نشان میدهند که استفاده از مواد پایدار میتواند به کاهش هزینههای تولید و تسهیل انطباق با مقررات نظارتی به دلیل کاهش انتشار آلایندهها و تولید پسماند منجر شود. این روند گام مهمی در جهت تحول صنعت است و نشان میدهد که چگونه شیوههای ساختمانی دوستدار محیط زیست میتوانند به مزایای مشهودی منجر شوند.

طراحیهای ماژولار برای استفاده در بخشهای مختلف

طراحیهای ماژولار کاربرد کابینهای رنگپاش را در بخشهای مختلف بهکلی متحول کردهاند و انعطافپذیری بینظیری را فراهم کردهاند. این طراحیها به صنایع اجازه میدهند تا کابینهای رنگپاش را با سرعت و متناسب با نیازهای خاص خود شخصیسازی کنند و به راحتی بین الزامات عملیاتی مختلف جابجا شوند. به عنوان مثال، یک شرکت میتواند به راحتی کابینهای رنگپاش ماژولار را برای پذیرش محصولات با اندازهها و انواع مختلف تغییر دهد و این امر انعطافپذیری آنها را افزایش میدهد. یکی از موارد قابل توجه، مطالعه یک شرکت تولیدی مبلمان است که با موفقیت یک طراحی ماژولار را برای مدلهای بزرگتر جدید مبلمان تطبیق داد و فرآیند تولید خود را بهینه کرد و حجم تولید خود را افزایش داد. مزایای اقتصادی کابینهای رنگپاش ماژولار قابل توجه است؛ این سیستمها نیاز به خریدهای مکرر یا بازسازی کامل تجهیزات را کاهش میدهند و در نتیجه در طول زمان صرفهجویی قابل توجهی در هزینهها ایجاد میکنند. این انعطافپذیری تنها به بهبود کارایی عملیاتی کمک نمیکند، بلکه اطمینان حاصل میکند که شرکتها بتوانند در بخشهای صنعتی متنوع، رقابتپذیر باقی بمانند.

ساخت سنگین برای کاربردهای هوافضایی

در بخش هوافضا که نیازمند استانداردهای بسیار بالایی است، غرفههای رنگپاشی ساختار سنگین ضروری هستند تا به الزامات عملکردی و ایمنی سفت پاسخ دهند. کاربردهای هوافضایی نیازمند غرفههایی هستند که بتوانند در برابر شرایط سخت، مانند سرعت زیاد جریان هوا و کنترل دقیق دما مقاومت کنند تا پوششدهی بهینه قطعات بزرگ و پیچیده هواپیما را تضمین کنند. یکی از نمونههای تنظیمات اختصاصی هوافضایی شامل غرفههای بزرگ مقیاس با ساختارهای تقویتشده و سیستمهای فیلتراسیون پیشرفته است که میتوانند مواد ظریفی را که اغلب در ساخت هواپیماها استفاده میشوند، مدیریت کنند. استانداردهای صنعتی مانند مشخصات SAE International در طراحی و ساخت این غرفهها راهنما هستند و اطمینان حاصل میکنند که این غرفهها در امر رعایت استانداردهای کیفیت و ایمنی بسیار سفت عمل میکنند. رعایت این استانداردها برای حفظ یکپارچگی و عملکرد قطعات تولیدشده توسط غرفههای رنگ هوافضایی ضروری است و این موضوع ساختارهای سنگین را به یک ویژگی ضروری تبدیل میکند.

پیکربندیهای مقیاسپذیر برای تولید دستهای

پیکربندیهای مقیاسپذیر در کابینتهای اسپری نقش برجستهای در افزایش انعطافپذیری عملیات تولید دستهای ایفا میکنند. این پیکربندیها به کسبوکارها امکان میدهند تا اندازه و عملکرد کابینتهای اسپری خود را بر اساس تغییرات حجم تولید تنظیم کنند، که این موضوع بهویژه در صنایع با تقاضاهای نوسانی مفید است. دادههای آماری نشان میدهند که استفاده از سیستمهای مقیاسپذیر میتواند منجر به بهبود کارایی تا ۲۰٪ شود، زیرا به شرکتها این امکان را میدهد تا بدون نیاز به بازسازی کامل سیستم، ظرفیت تولید خود را به سرعت افزایش یا کاهش دهند. به عنوان مثال، یک مطالعه موردی از یک تأمینکننده قطعات خودرو نشان از موفقیت قابل توجهی داشت پس از اجرای طراحیهای کابینت اسپری مقیاسپذیر، که به شرکت اجازه داد تا تغییرات از تولید دستههای کوچک به دستههای بزرگ را بهصورت کارآمد مدیریت کند. این انطباقپذیری اطمینان میدهد که فرآیندهای تولید هم از لحاظ هزینه مقرونبهصرفه باشند و هم نسبت به تقاضای بازار واکنشگرا باشند، کاهش زمان توقف و حداکثر بهرهبرداری از منابع را به همراه داشته باشد.

سوالات متداول

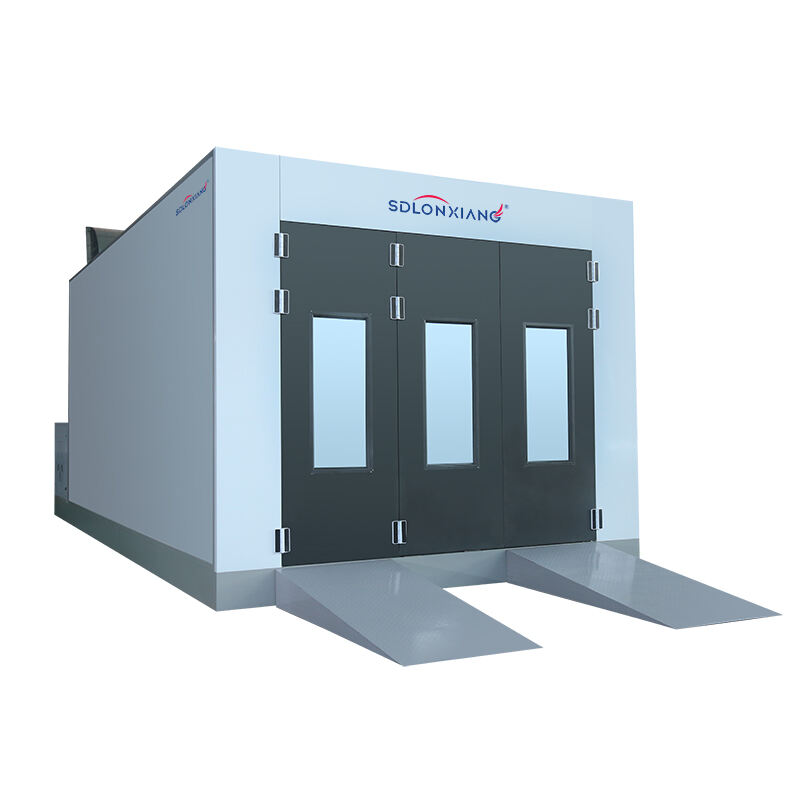

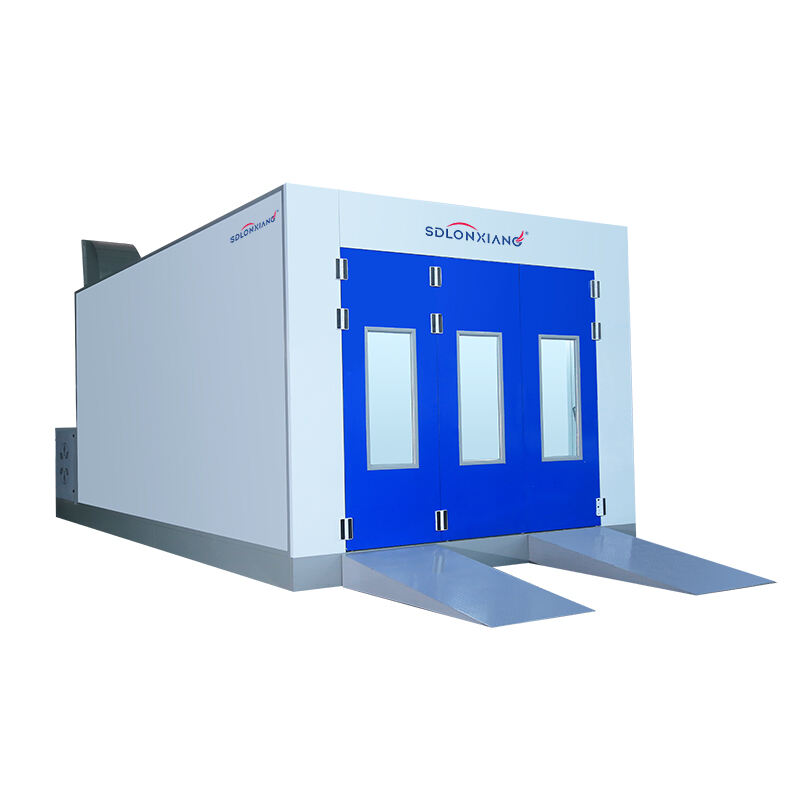

بوتههای اسپری صنعتی برای چه کاری استفاده میشوند؟

بوتههای اسپری صنعتی برای اعمال لایههای رنگ یا سایر پوششها به محصولات از طریق فرآیندهای رنگپاشی استفاده میشوند و محیط کنترلشدهای فراهم میکنند تا کیفیت و بهرهوری از کاربرد پوشش را افزایش دهند.

سیستمهای تهویه با بازیابی انرژی چه فوایدی برای بوتههای اسپری دارند؟

سیستمهای تهویه با بازیابی انرژی به بوتههای اسپری کمک میکنند تا گرمای موجود در هوای خروجی را بازیابی کرده و از آن برای پیششرطبندی هوای ورودی استفاده کنند، که این امر بهطور قابلتوجهی هزینههای انرژی را کاهش میدهد و پایداری محیط زیست را بهبود میبخشد.

مدیریت جریان هوا چرا در بوتههای اسپری صنعتی مهم است؟

مدیریت جریان هوا برای حبس ذرات رنگ بهصورت موثر و کاهش اسپری بیش از حد ضروری است، تضمین میکند که پوشش نهایی کیفیت بالایی داشته باشد و تأثیر محیط زیستی را به حداقل برساند و در عین حال ایمنی کارکنان داخل بوته را افزایش دهد.

فیلترهای HEPA در بوتههای اسپری چه نقشی ایفا میکنند؟

فیلترهای HEPA در کابینهای رنگپاش ذرات معلق را با بهرهوری بالا جذب میکنند و با حذف ذرات معلق در هوا، محیط کار پاکتر و ایمنتری فراهم میکنند که هم کیفیت پوشش و هم سلامت کارکنان را تضمین میکند.

چگونه پیکربندیهای مقیاسپذیر برای کابینهای رنگپاش مزیتآور هستند؟

پیکربندیهای مقیاسپذیر اجازه میدهند کابینهای رنگپاش با تغییرات حجم تولید تطبیق پیدا کنند و انعطافپذیری و کارایی عملیاتی را بدون نیاز به بازسازی کامل سیستم افزایش دهند.

فهرست مطالب

-

سیستمهای جریان هوا بهینه شده برای توزیع یکنواخت رنگ

- منطقههای فشار متوازن برای حبس رنگ اضافی

- الگوهای جریان هوا قابل تنظیم برای کابینتهای رنگ خودرو

- تهویه بازیابی انرژی در عملیات کابینهای اسپری صنعتی

- سیستمهای فیلتراسیون HEPA در طراحی کابینتهای رنگپاشی صنعتی

- فیلترهای کربن فعال برای کنترل انتشار VOC

- فیلترهای پیشیابی چرخشی برای حذف ذرات بزرگ

- مدیریت رطوبت برای کاربردهای کابینت رنگپاش مبلمان

- تنظیم دما در فرآیندهای پخت رنگ در کابینهای اسپری

- سیستمهای نظارت خودکار از محیط

- روشنایی ضد انفجار برای ایمنی کابینت رنگپاشی خودرو

- مواد عایلی مقاوم در برابر آتش

- سیستمهای توقف اضطراری و انطباق با OSHA

- رابطهای لمسی برای سفارشیسازی فرآیند

- پایش کابین رنگپاشی صنعتی متصل به اینترنت اشیاء

- برنامههای پیشتنظیم شده برای کیفیت پایانی قابل تکرار

- موتورهای انرژی-کارآمد برای تأمینکنندگان کابین اسپری صنعتی

- سیستمهای فیلتراسیون آب با چرخه بسته

- ساخت از مواد قابل بازیافت

- طراحیهای ماژولار برای استفاده در بخشهای مختلف

- ساخت سنگین برای کاربردهای هوافضایی

- پیکربندیهای مقیاسپذیر برای تولید دستهای

- سوالات متداول