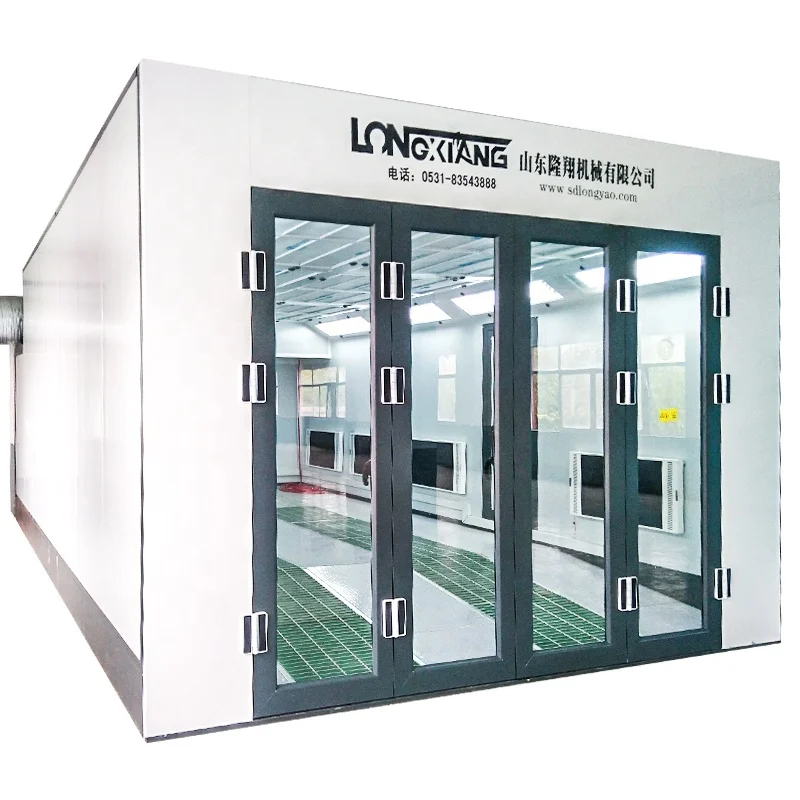

عملیات مدرن رنگآمیزی خودرو و صنعتی به دقت، کارایی و کیفیت بینظیر در پرداخت نیاز دارند که تنها با راهکارهای پیشرفته تجهیزاتی قابل دستیابی است. غرفه رنگآمیزی برقی نشاندهنده پیشرفت فناوری چشمگیری در کاربردهای رنگپاشی اسپری است و به تولیدکنندگان و ارائهدهندگان خدمات کنترل بیسابقهای بر فرآیندهای پوششدهی آنها میدهد. این سیستمهای پیشرفته، عناصر گرمایشی الکتریکی را با فناوری تهویه پیشرفته ادغام میکنند تا محیطهای بهینهای برای رنگآمیزی ایجاد کنند که به طور مداوم نتایجی حرفهای ارائه میدهند و در عین حال ضایعات و تأثیرات زیستمحیطی را به حداقل میرسانند.

اجرا کردن یک کابین رنگپاشی برقی با ارائه کنترل دقیق دما، بهبود مدیریت جریان هوا و قابلیتهای حفاظتی برتر، عملیات سنتی رنگآمیزی را متحول میکند. برخلاف محیطهای پاشش معمولی، این سیستمها شرایط جوی یکنواختی را حفظ میکنند که برای دستیابی به اعمال پوشش یکنواخت و ویژگیهای بهینه پخت ضروری است. نقاشان حرفهای و تأسیسات صنعتی به طور فزایندهای به فناوری کابین رنگپاشی برقی متکی هستند تا استانداردهای کیفی سختگیرانه را برآورده کنند، در عین حال هزینههای عملیاتی را کاهش داده و شرایط ایمنی در محل کار را بهبود بخشند.

درک مزایای جامع و مزایای عملیاتی سیستمهای الکتریکی کابین رنگپاش، امکان تصمیمگیری آگاهانه را برای کسبوکارهایی که به دنبال ارتقای تواناییهای رنگکاری خود هستند، فراهم میکند. از کنترل پیشرفتهتر اورسپری تا بهبود یکنواختی در پوشش نهایی، این سیستمهای پیشرفته چالشهای مهمی را که کارگاههای تعمیرات خودرو، واحدهای تولیدی و عملیات پوشش سفارشی با آن مواجه هستند، حل میکنند. تحلیل جامع زیر به بررسی این موضوع میپردازد که چگونه فناوری کابین رنگ الکتریکی فرآیندهای مدرن رنگکاری را متحول میکند و بهبود قابل اندازهگیری در کیفیت و کارایی ایجاد میکند.

فناوریهای پیشرفته کنترل اورسپری

سیستمهای مدیریت دقیق جریان هوا

طراحیهای کابین رنگکاری الکتریکی شامل سیستمهای پیشرفته مدیریت جریان هوا میشود که بهطور خاص برای ایجاد الگوهای جریان لایهای طراحی شدهاند تا ذرات پاشش بیش از حد را جذب و حبس کنند. این سیستمها از پنکههای مکنده و دمنده که در موقعیتهای استراتژیک قرار گرفتهاند استفاده میکنند و سرعت هوای ثابتی را در تمام نقاط محفظه رنگکاری حفظ میکنند، به گونهای که ذرات ریز رنگ بهطور مؤثر به سمت سیستمهای فیلتراسیون هدایت شوند نه اینکه روی سطوح تهنشین شوند یا به محیط اطراف نشت کنند. جریان هوای کنترلشده، آشفتگی را که میتواند باعث پخش مجدد پاشش بیش از حد شود، از بین میبرد و حرکت یکنواخت هوا از سقف به کف را تضمین میکند.

ادغام کنترلهای سرعت متغیر به اپراتورها امکان میدهد تا نرخ جریان هوا را بر اساس الزامات خاص پروژه، ویسکوزیته رنگ و روشهای اعمال آن تنظیم کنند. این انطباقپذیری، بازدهی بهینه در جمعآوری ذرات را برای مواد پوششی مختلف تضمین میکند و در عین حال در طول دورههای عملیاتی طولانی، بهرهوری انرژی را حفظ میکند. سیستمهای پیشرفته الکتریکی کابین رنگ دارای فیلتراسیون چند مرحلهای هستند که به تدریج ذرات با اندازههای مختلف را حذف میکنند و نرخ جمعآوری بیش از ۹۹٪ را برای اکثر کاربردهای صنعتی پوششدهی فراهم میآورند.

موانع حفاظت هوشمند

ساختار اتاقکهای مدرن رنگپاشی الکتریکی از مواد سدّی تخصصی و سیستمهای درزگیری استفاده میکند که محیطی کاملاً محصور برای عملیات پاشش رنگ ایجاد میکنند. این سدها دارای خواص ضد آبشاری بوده و سطوح صافی دارند که از چسبیدن رنگ جلوگیری کرده و همزمان نظافت و تعمیرات را تسهیل میکنند. محیط درزبندیشده، آلودگی متقابل بین پروژههای مختلف پوششدهی را جلوگیری میکند و خطر ورود آلایندههای خارجی و تأثیر آنها بر کیفیت پوشش را حذف میکند.

طراحی محصورسازی شامل نظارت بر تفاوت فشار است که فشار کمی منفی را در داخل اتاقک نسبت به محیطهای اطراف حفظ میکند و اطمینان حاصل میشود که در صورت نشت هوا، جریان به سمت داخل باشد و اجازه ندهد اسپری رنگ به بیرون فرار کند. این سیستم کنترل فشار به همراه درزهای درب و سدهای نقاط دسترسی، محیز کاملاً منزوی ایجاد میکند که هم محدوده کار و هم تأسیسات مجاور را از آلودگی پوششها محافظت میکند.

کنترل دما و سیستمهای گرمایشی

عناصر گرمایشی الکتریکی دقیق

سیستم گرمایش الکتریکی مزیت اصلی فناوری مدرن کابین رنگپاشی الکتریکی را تشکیل میدهد و کنترل دقیق دما را فراهم میکند که بهطور مستقیم بر کیفیت اعمال پوشش و عملکرد پخت آن تأثیر میگذارد. این سیستمها از عناصر گرمایشی الکتریکی با بازده بالا استفاده میکنند که بهصورت استراتژیک در سراسر کابین قرار گرفتهاند تا توزیع یکنواخت دما را بدون ایجاد نقاط داغ یا گرادیانهای حرارتی که ممکن است بر خصوصیات جریان رنگ تأثیر بگذارند، تضمین کنند. رویکرد گرمایش الکتریکی نگرانیهای مربوط به احتراق را حذف کرده و قابلیت تنظیم فوری دما را فراهم میآورد.

یکنواختی دما در محدوده ±2 درجه فارنهایت در سراسر محفظه کابین رنگپاش، ویسکوزیته و خصوصیات اعمال رنگ را ثابت نگه میدارد و منجر به ضخامت و ظاهر یکنواخت پوشش میشود. سیستم گرمایش الکتریکی به سرعت به تغییرات نقطه تنظیم دما پاسخ میدهد و اپراتورها را قادر میسازد تا شرایط را برای مواد پوششی مختلف و تکنیکهای اعمال بهینه کنند. این کنترل دقیق، استفاده از فرمولبندیهای پیشرفته پوششی را که برای عملکرد و ظاهر بهینه به محدودههای خاص دما نیاز دارند، امکانپذیر میسازد.

توزیع گرما با کارایی انرژی

پیشرفته کابین رنگ الکتریکی طراحیها شامل سیستمهای پیشرفته توزیع حرارت هستند که با حفظ شرایط بهینه عملیاتی، کارایی انرژی را به حداکثر میرسانند. این سیستمها از ترکیب گردش اجباری هوا و عناصر گرمایش تابشی برای دستیابی به زمان گرمایش سریع و حفظ دماهای یکنواخت در طول دورههای طولانی کارکرد استفاده میکنند. بهکارگیری مواد عایق و موانع حرارتی، اتلاف حرارت را به حداقل رسانده و مصرف انرژی را در مقایسه با روشهای سنتی گرمایش کاهش میدهد.

سیستمهای هوشمند کنترل دما بهطور مداوم شرایط کابین را نظارت کرده و خروجی گرمایش را جهت حفظ دمای بهینه و کاهش ضایعات انرژی تنظیم میکنند. این سیستمها شامل پروفایلهای قابل برنامهریزی دما هستند که بهصورت خودکار شرایط را بر اساس برنامههای پوششدهی و نیازهای عملیاتی تنظیم میکنند و مداخله دستی را کاهش داده و عملکرد یکنواخت را در پروژهها و شرایط مختلف تضمین میکنند.

دستاوردهای کیفیت پایانی بهبودیافته

محیط اعمال پوشش یکنواخت

محیط کنترلشده درون یک کابین رنگپاشی الکتریکی، شرایط ایدهآلی برای دستیابی به اعمال پوششی مداوم و با کیفیت بالا فراهم میکند که استانداردهای حرفهای را برآورده میسازد یا از آنها فراتر میرود. شرایط پایدار دما و رطوبت، از نقصهای پوشش مانند پوست پرتقالی، جاریشدن، آویزانشدن و ترکیدگی حلال که معمولاً در محیطهای رنگپاشی بدون کنترل رخ میدهند، جلوگیری میکند. حذف نوسانات دما، ویژگیهای قابل پیشبینی جریان رنگ و عملکرد بهینه اتمیزاسیون را در سراسر فرآیند اعمال تضمین میکند.

شرایط محیطی یکنواخت، استفاده از فرمولاسیونهای پیشرفته پوشش و تکنیکهای اعمالی را که برای عملکرد بهینه به کنترل دقیق جوی نیاز دارند، ممکن میسازد. محیط کابین رنگپاشی الکتریکی، اعمال پوششهای با جامدات بالا، سیستمهای آبپایه و پوششهای صنعتی تخصصی را پشتیبانی میکند که در شرایط کنترلشده، خصوصیات دوام و ظاهر برتری را ارائه میدهند.

سیستمهای پیشگیری از آلودگی

طرحهای کابین رنگآمیزی الکتریکی شامل اقدامات جامعی برای پیشگیری از آلودگی هستند که سطوح پوشش را از گرد و غبار، آشغال و سایر ذرات معلق در هوا محافظت میکنند که ممکن است کیفیت پرداخت نهایی را تحت تأثیر قرار دهند. سیستمهای فیلتراسیون دارای چندین مرحله فیلتراسیون با رسانههای فیلتری به تدریج ریزتر هستند که ذرات را از آشغال بزرگ تا آلایندههای زیرمیکرونی حذف میکنند. این رویکرد چندمرحلهای تضمین میکند که هوای ورودی به استانداردهای محیط تمیز (کلینروم) میرسد و در عین حال نرخ جریان هوای کافی برای جمعآوری موثر اسپری اضافی حفظ میشود.

تفاوت فشار مثبت که در کابین نسبت به مناطق مجاور حفظ میشود، از نفوذ آلایندههای خارجی جلوگیری میکند و ساختار درزبندیشده مسیرهای ورود گرد و غبار و آشغال را حذف میکند. سیستمهای پیشرفته شامل نظارت بر کیفیت هوا هستند که بهطور مداوم سطح ذرات معلق را ردیابی کرده و بهصورت خودکار عملکرد سیستم فیلتراسیون را تنظیم میکنند تا استانداردهای بهینه تمیزی در طول فرآیند رنگآمیزی حفظ شود.

مزایای کارایی عملیاتی و بهرهوری

قابلیتهای پردازش سریع

سیستمهای کابین رنگآمیزی الکتریکی بهطور قابل توجهی زمانهای پردازش را با قابلیت گرمایش سریع و چرخههای پختینه بهینهشده کاهش میدهند که تکمیل پروژهها را بدون compromise کیفیت تسریع میکنند. سیستم گرمایش فوری، دورههای طولانی احراز حرارت مرتبط با گرمایش احتراقی را حذف میکند و امکان آغاز بلافاصله عملیات رنگآمیزی را هر زمان که مورد نیاز باشد فراهم میآورد. این واکنشپذیری امکان برنامهریزی کارآمد و عبور بهتر برای عملیات با حجم بالا را فراهم میکند.

توانایی حفظ شرایط عملیاتی ثابت در طول دویدنهای تولید طولانی، تأخیرهای مرتبط با بازیابی دما و تثبیت آن را که در سیستمهای کمتر پیشرفته رخ میدهد، حذف میکند. اپراتورها میتوانند برنامههای تولید مداوم را حفظ کنند و در عین حال استانداردهای کیفی یکنواختی را در تمامی محصولات پردازششده حفظ نمایند که منجر به بهرهوری بهبودیافته و کاهش هزینههای کاری در هر واحد نهایی میشود.

ادغام کنترل خودکار

سیستمهای مدرن کابین رنگپاشی الکتریکی دارای قابلیتهای پیشرفته اتوماسیون هستند که دخالت دستی را کاهش میدهند و در عین حال عملکرد مداوم را بر اساس پارامترهای از پیش تعیینشده تضمین میکنند. کنترلکنندههای منطقی برنامهپذیر بهصورت خودکار سیستمهای گرمایش، تهویه و ایمنی را مدیریت میکنند و بار کاری اپراتور را کاهش داده و شرایط بهینه را برای هر کاربرد خاص پوشش فراهم میکنند. این سیستمهای اتوماتیک دارای قابلیت ذخیره دستورالعملها هستند که به اپراتورها اجازه میدهد تنظیمات اثباتشده برای مواد پوششی مختلف و نیازهای کاربردی را بازیابی کنند.

ادغام با سیستمهای مدیریت تأسیسات، نظارت و کنترل از راه دور عملیات کابین را فراهم میکند و به افراد ناظر اجازه میدهد تا معیارهای عملکرد و وضعیت عملیاتی را از محلهای کنترل مرکزی پیگیری کنند. این اتصال، زمانبندی نگهداری پیشبینانه و بهینهسازی عملکرد را پشتیبانی کرده و دادههای دقیق عملیاتی را برای بهبود فرآیند و مستندات تضمین کیفیت فراهم میکند.

مزایای ایمنی و انطباق

سیستمهای ایمنی الکتریکی

طراحیهای کابین رنگپاشی برقی شامل اقدامات جامع ایمنی الکتریکی هستند که منابع اشتعال را حذف میکنند و در عین حال عملکرد قابل اعتمادی را در محیطهای غنی از حلال فراهم میآورند. تمام تجهیزات الکتریکی دارای ساختار ضدانفجار و طراحیهای ذاتاً ایمن هستند که از تولید جرقه یا گرمایش سطحی که ممکن است باعث اشتعال بخارات قابل اشتعال شود، جلوگیری میکنند. سیستمهای حفاظت در برابر نشت جریان و عایقبندی الکتریکی حاشیه ایمنی اضافی فراهم میکنند و در عین حال اطمینان از قابلیت اطمینان عملیات مداوم را به دست میآورند.

حذف شعلههای آزاد و فرآیندهای احتراقی که در سیستمهای گرمایشی برقی وجود دارد، خطر آتشسوزی را کاهش میدهد و الزامات انطباق با استانداردهای ایمنی را سادهتر میکند. سیستمهای نظارت خودکار بر ایمنی بهطور مداوم عملکرد سیستم الکتریکی و شرایط محیطی را پایش میکنند و در صورت تشخیص شرایط بالقوه خطرناک، قابلیت خاموشکردن فوری را فراهم میآورند.

ویژگیهای پایداری محیط زیست

سیستمهای کابین رنگپاشی الکتریکی شامل فناوریهای پیشرفته کنترل انتشار هستند که تطابق با مقررات زیستمحیطی را تضمین کرده و در عین حال تأثیر عملیاتی بر روی جوامع اطراف را به حداقل میرسانند. سیستمهای پیچیده فیلتراسیون و حبس، ترکیبات آلی فرار و انتشار ذرات معلق را جمعآوری میکنند و دفع زیستمحیطی را به سطوحی کاهش میدهند که با الزامات مقرراتی مطابقت داشته باشند یا از آنها فراتر روند. این سیستمها از استفاده از فرمولاسیونهای پوشش سازگار با محیط زیست پشتیبانی میکنند و در عین حال استانداردهای بالای کیفیت پرداخت سطح را حفظ میکنند.

سیستمهای نظارت و مستندسازی خودکار، سطوح انتشار و پارامترهای عملیاتی را ردیابی کرده و سوابق دقیق مورد نیاز برای گزارشدهی تطابق با مقررات را فراهم میکنند. ادغام سیستمهای کنترل انتشار با عملیات کابین، تضمین میکند که اقدامات حفاظت زیستمحیطی در تمامی مراحل فرآیند رنگکاری بهطور مؤثر عمل کنند بدون آنکه به بهرهوری یا استانداردهای کیفیت آسیب برسد.

ملاحظات اقتصادی و ارزش بلندمدت

تحلیل عملکرد اقتصادی

مزایای اقتصادی بهرهبرداری از سیستمهای الکتریکی کابین رنگپاشی در مقایسه با رویکردهای جایگزین گرمایش و تهویه، از طریق کاهش مصرف انرژی و نیازهای پایینتر تعمیر و نگهداری، برجسته میشود. سیستمهای گرمایش الکتریکی بازدهی بالاتری در تبدیل انرژی نسبت به سیستمهای احتراقی دارند و همچنین هزینههای ذخیرهسازی و تحویل سوخت را حذف میکنند. قابلیتهای کنترل دقیق، باعث کاهش ضایعات مواد پوششی از طریق بهبود بازده انتقال و کاهش نیاز به کارهای اصلاحی میشوند.

هزینههای عملیاتی بلندمدت از قابلیت اطمینان و دوام قطعات کابین رنگپاشی الکتریکی بهره میبرند که معمولاً نسبت به سیستمهای احتراقی نیاز کمتری به تعمیر و تعویض دارند. حذف مشکلات تعمیر و نگهداری مرتبط با سوخت و کاهش پیچیدگی سیستمهای الکتریکی، منجر به کاهش هزینه کلی مالکیت و همچنین هزینههای عملیاتی قابل پیشبینیتر برای اهداف برنامهریزی بودجه میشود.

عوامل بازگشت سرمایه

سرمایهگذاری در فناوری کابین رنگپاشی الکتریکی، بازدهی قابلاندازهگیری از طریق بهبود بهرهوری، کاهش ضایعات و افزایش سازگاری کیفیت که امکان قیمتگذاری ممتاز برای محصولات نهایی را فراهم میکند. کاهش نرخ کارهای مجدد و رد شدن مستقیماً بر سودآوری تأثیر میگذارد، در حالی که کیفیت بهتر پوشش، دسترسی به بخشهای باارزشتر بازار را ممکن میسازد. زمانهای پردازش سریعتر و عبور بهتر، ظرفیت تأسیسات را بدون نیاز به فضای بیشتر یا پرسنل اضافی افزایش میدهد.

قابلیتهای بهبود یافته ایمنی و انطباق سیستمهای کابین رنگپاشی الکتریکی، هزینههای بیمه و هزینههای انطباق با مقررات را کاهش میدهد و در عین حال خطر توقفهای پرهزینه یا جریمهها را به حداقل میرساند. این مزایای کاهش ریسک، بهطور قابلتوجهی به ارزش اقتصادی کلی سرمایهگذاری در کابینهای رنگپاشی الکتریکی کمک میکنند، بهویژه برای تأسیساتی که محصولات باارزش بالا را پردازش میکنند یا تحت نظارت تنگاتنگ مقرراتی فعالیت میکنند.

سوالات متداول

چه نیازهای نگهداریای برای سیستمهای کابین رنگپاشی الکتریکی وجود دارد؟

سیستمهای کابین رنگپاش الکتریکی نیازمند تعویض منظم فیلترها، بازرسی عناصر گرمایشی و آزمون سیستم الکتریکی برای حفظ عملکرد بهینه هستند. تمیزکاری منظم سطوح کابین و اجزای تهویه مطبوع از تجمع آلایندهها جلوگیری میکند و کالیبراسیون دورهای کنترلهای دما و جریان هوا عملکردی پایدار را تضمین مینماید. اکثر کارهای نگهداری را میتوان توسط پرسنل تأسیسات و با رعایت دستورالعملهای سازنده انجام داد و این امر وابستگی به پیمانکاران خدمات تخصصی را کاهش میدهد.

کابینهای رنگپاش الکتریکی از نظر هزینههای عملیاتی در مقایسه با گزینههای گرمایشی گازی چگونه هستند؟

سیستمهای کابین رنگپاشی برقی معمولاً هزینههای عملیاتی کلی پایینتری دارند، زیرا بازدهی بالاتر در تبدیل انرژی، نیاز کمتر به نگهداری و حذف هزینههای مربوط به سوخت، این هزینهها را کاهش میدهد. هرچند هزینه برق ممکن است بسته به منطقه متفاوت باشد، اما قابلیتهای کنترل دقیق و بهرهوری بالاتر در انتقال رنگ اغلب منجر به صرفهجویی در مواد میشود که هزینههای انرژی را جبران میکند. پیچیدگی کمتر و قابلیت اطمینان بالاتر سیستمهای برقی به کاهش هزینههای عملیاتی در بلندمدت کمک میکند.

برای نصب کابینهای رنگپاشی برقی، چه اندازهها و گزینههای پیکربندی موجود است؟

سیستمهای کابین رنگپاشی برقی در اندازهها و پیکربندیهای مختلفی موجود هستند تا کاربردهای متفاوتی را از عملیات کوچک تعمیرات خودرو تا تأسیسات صنعتی بزرگ پوشش دهند. پیکربندیهای استاندارد شامل طرحهای عبوری، بارگیری از کنار و نوع بازدید داخلی با ابعاد قابل تنظیم برای تطابق با الزامات خاص تأسیسات و الگوهای جریان کاری هستند. رویکردهای ساخت ماژولار امکان گسترش آینده را فراهم میکنند، در حالی که پیکربندیهای تخصصی نیازهای عملیاتی منحصربهفرد را برآورده میکنند.

کابین رنگپاشی برقی چقدر زمان میبرد تا به دمای بهینه کار رسیده؟

سیستمهای گرمایشی کابین رنگپاشی برقی معمولاً ظرف مدت ۱۵ تا ۳۰ دقیقه، بسته به اندازه کابین و شرایط محیطی، به دمای بهینه کارکرد میرسند. قابلیت روشنشدن فوری گرمایش برقی، دورههای طولانی گرمشدن اولیه را حذف میکند، در حالی که کنترلهای برنامهریزیشده امکان چرخههای گرمایشی خودکار را فراهم میکنند تا کابین را برای عملیات زمانبندیشده آماده کنند. این قابلیت پاسخگویی سریع، بهطور قابل توجهی کارآیی عملیاتی را در مقایسه با سیستمهای گرمایشی مبتنی بر احتراق که نیازمند دورههای تثبیت طولانیتر هستند، بهبود میدهد.

فهرست مطالب

- فناوریهای پیشرفته کنترل اورسپری

- کنترل دما و سیستمهای گرمایشی

- دستاوردهای کیفیت پایانی بهبودیافته

- مزایای کارایی عملیاتی و بهرهوری

- مزایای ایمنی و انطباق

- ملاحظات اقتصادی و ارزش بلندمدت

-

سوالات متداول

- چه نیازهای نگهداریای برای سیستمهای کابین رنگپاشی الکتریکی وجود دارد؟

- کابینهای رنگپاش الکتریکی از نظر هزینههای عملیاتی در مقایسه با گزینههای گرمایشی گازی چگونه هستند؟

- برای نصب کابینهای رنگپاشی برقی، چه اندازهها و گزینههای پیکربندی موجود است؟

- کابین رنگپاشی برقی چقدر زمان میبرد تا به دمای بهینه کار رسیده؟