صنعت مدرن کار با چوب در تولید کابینت و درهای داخلی به دقت، کارایی و پرداختهای بیعیب و نقص نیاز دارد. کابین رنگپاشی درها تحولی در نحوه رویکرد تولیدکنندگان به فرآیند پرداخت ایجاد کرده است و روشهای سنتی رنگپاشی اسپری را به محیطهای تخصصیشده و کنترلشدهای تبدیل کرده است که نتایج یکنواختی را ارائه میدهند. این محفظههای تخصصی شرایط ایدهآلی برای اعمال انواع پوششها فراهم میکنند و در عین حال محیطی عاری از گردوغبار و الگوهای جریان هوا بهینه را حفظ میکنند تا به نتایجی در سطح حرفهای دست یابند.

تسهیلات تولید در سراسر جهان، تأثیر تحولآفرین اجرای سیستمهای اختصاصی پرداخت سطح را در خطوط تولید درب شناختهاند. محیط کنترلشده ایجادشده توسط این کابینتها بسیاری از متغیرهایی را که قبلاً کیفیت پرداخت سطح را تحت تأثیر قرار میدادند، حذف میکند و همزمان بازده تولید و استانداردهای ایمنی کارگران را بهبود میبخشد. درک مزایای جامع و جنبههای عملیاتی سیستمهای کابینت رنگآمیزی درب، به تولیدکنندگان کمک میکند تا در مورد ارتقای قابلیتهای پرداخت سطح خود، تصمیمات آگاهانهتری بگیرند.

درک فناوری کابینت رنگآمیزی درب

اجزای اصلی و ویژگیهای طراحی

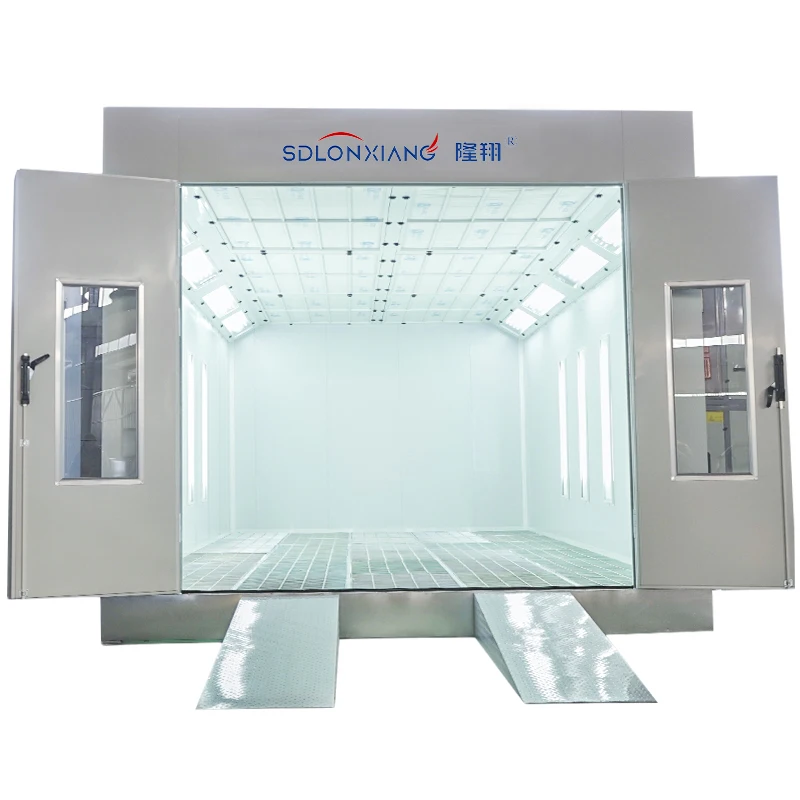

سیستمهای مدرن کابین رنگپاشی درب، فناوری تهویه پیشرفتهای را به کار میگیرند که الگوهای دقیق جریان هوا را ایجاد میکند و برای دستیابی به توزیع یکنواخت پوشش ضروری است. ساختار کابین معمولاً از جنس فولاد مقاوم است و سطوح داخلی آن به گونهای طراحی شدهاند که انباشت ذرات را به حداقل برسانند و تمیزکاری آسان شود. سیستمهای فیلتراسیون پیشرفته به طور مداوم ذرات پاششی اضافی را جذب میکنند و محیطی بینقص را حفظ میکنند که برای تکمیل با کیفیت بالا ضروری است.

مکانیزمهای کنترل دما و رطوبت در کابین رنگپاشی درب، شرایط بهینهای برای عملآوری انواع مواد پوششی فراهم میکنند. این سیستمها پارامترهای محیطی ثابتی را حفظ میکنند که از عیوب متداول در پرداخت نهایی مانند بافت پوست پرتقال، روانشدگی یا چسبندگی ناکافی جلوگیری میکنند. ادغام سیستمهای روشنایی LED، نورپردازی یکنواختی را فراهم میکند که به اپراتورها امکان میدهد تا مشکلات احتمالی را در حین اعمال شناسایی کنند و دقت رنگ را در سراسر فرآیند پرداخت نهایی تضمین میکند.

دینامیک جریان هوا و کنترل آلودگی

الگوهای مهندسیشده جریان هوا در نصبهای حرفهای کابین رنگپاشی درب، شرایط جریان لایهای ایجاد میکنند که ذرات پاشش زائد را از سطوح کار دور میکنند. این طراحی جریان هوا به سمت پایین مانع رسوب آلودگی بر روی سطوح تازه رنگآمیزیشده میشود و در عین حال تفاوت فشار ثابتی را حفظ میکند که مانع ورود آلایندههای خارجی به فضای کار میشود. سلسله مراتب پیچیده فیلتراسیون معمولاً شامل فیلترهای پیشتصفیه، فیلترهای اولیه و فیلترهای دودکش است که با هم کار میکنند تا استانداردهای کیفیت هوای مورد نیاز را حفظ کنند.

کنترل آلودگی فراتر از مدیریت جریان هوا است و شامل سیستمهای کفی تخصصی میشود که برای جمعآوری ذرات ریختهشده و جلوگیری از بازچرخش آنها طراحی شدهاند. بسیاری از پیکربندیهای کابین رنگپاش درب، از پوششهای کف چسبناک یا زبر استفاده میکنند که گرد و غبار و آشغال را به دام میاندازند، در حالی که برخی دیگر از آنها از سیستمهای کف مشبک بهره میبرند که اجازه میدهند ذرات از کف محل کار به نواحی جمعآوری در زیر آن سقوط کنند. این عناصر طراحی به صورت همافزا با هم کار میکنند تا محیط فوقالعاده تمیزی ایجاد شود که برای دستیابی به سطوحی براق و مانند آینه روی دربهای کابینتی و داخلی ضروری است.

مزایای بهرهوری تولید

ادغام جریان کاری سادهشده

اجرای یک کابین رنگآمیزی اختصاصی برای درب، فرصتهایی را برای ایجاد فرآیندهای تولید کارآمد فراهم میکند که زمان دستزدن به قطعات را به حداقل میرساند و خطر آسیب بین مراحل فرآیند را کاهش میدهد. محیط محصور شده امکان قرارگیری استراتژیک تجهیزات حمل و نقل مواد، ایستگاههای پخت و نقاط بازرسی کنترل کیفیت را فراهم میکند که حرکت دربها را در طول مراحل پرداخت نهایی بهینه میسازد. این رویکرد سیستماتیک باعث کاهش گلوگاهها و افزایش نرخ تولید میشود و در مقایسه با روشهای سنتی رنگپاشی باز عملکرد بهتری دارد.

محیط کنترلشده درون کابین همچنین امکان استفاده از تکنیکهای پردازش دستهای را فراهم میکند که به حداکثر رسیدن استفاده از تجهیزات و کاهش زمانهای راهاندازی بین سبکها یا مشخصات پرداخت مختلف دربها منجر میشود. تولیدکنندگان میتوانند محصولات مشابه را گروهبندی کنند تا تغییرات رنگ و تنظیمات پوشش را به حداقل برسانند، در حالی که شرایط محیطی ثابت، نتایج یکنواختی را در طول تمام دورههای تولید تضمین میکند. این کارایی عملیاتی مستقیماً به کاهش هزینههای نیروی کار و بهبود برنامههای تحویل منجر میشود.

ثبات کیفیت و کاهش کارهای اصلاحی

حذف متغیرهای محیطی در کابین رنگآمیزی درب، بهطور چشمگیری باعث کاهش معایب سطح نهایی میشود که این امر نیازمند کارهای اصلاحی پرهزینه یا رد محصول است. شرایط ثابت دما، رطوبت و جریان هوا رفتار قابل پیشبینی در روکش ایجاد میکند که به اپراتورها امکان میدهد تا نتایج تکرارپذیری با حداقل تغییرات دست یابند. این قابلیت اطمینان بهویژه در کار با درهای کابینت لوکس یا درهای داخلی سفارشی ارزشمند است که در آن کیفیت پوشش بهطور مستقیم بر ارزش درکشده تأثیر میگذارد.

مستندسازی و قابلیتهای کنترل فرآیند که در سیستمهای مدرن یکپارچه شدهاند کابین رنگ درب سیستمها به تولیدکنندگان امکان میدهند تا پارامترهای پرداخت نهایی را برای اقدامات بهبود مستمر ردیابی و تحلیل کنند. سیستمهای نظارت دیجیتال میتوانند شرایط محیطی، نرخ مصرف پوشش و زمانهای چرخه را ثبت کنند تا فرصتهای بهینهسازی شناسایی شوند و انطباق با استانداردهای کیفی تضمین گردد. رویکرد مبتنی بر داده به مدیریت فرآیند، اصول تولید لجن را پشتیبانی میکند و با بهبود عملکرد قابل اندازهگیری، توجیه سرمایهگذاری در تجهیزات را تسهیل میکند.

سازگاری مواد و پوششها

کاربردهای پوشش مبتنی بر حلال

سیستمهای حرفهای کابین رنگپاشی درب، در کار با پوششهای مبتنی بر حلال بسیار عالی عمل میکنند که نیازمند کنترل دقیق محیطی برای بهینهسازی کاربرد و خواص پخت هستند. سیستمهای الکتریکی ضد انفجار و نرخهای مناسب تهویه، ایمنی در دستزدن به مواد قابل اشتعال را تضمین کرده و در عین حال محیطی با آلودگی بسیار پایین را فراهم میکنند که برای دستیابی به سطوحی صاف و شیشهای ضروری است. طراحیهای پیشرفته کابینها شامل سیستمهای گرمایشی تخصصی هستند که تبخیر حلال را تسریع کرده و زمان پخت را کاهش میدهند، بدون آنکه به یکپارچگی پوشش آسیبی برسد.

جو کنترلشده درون کابین باعث جلوگیری از به دام افتادن حلالها میشود که ممکن است منجر به سطوح نرم یا چسبندگی ضعیف بین لایههای پوشش شود. قابلیت دقیق افزایش تدریجی دما به اپراتورها اجازه میدهد تا برنامههای پخت توصیهشده توسط سازنده را دنبال کنند که در آن خواص عملکردی پوشش مانند سختی، مقاومت شیمیایی و دوام بهینه میشوند. این سطح از کنترل فرآیند هنگام اعمال پوششهای با عملکرد بالا بر روی دربهایی که قرار است تحت استفاده شدید یا در معرض رطوبت و مواد شوینده شیمیایی باشند، ضروری است.

پوششهای آبپایه و دوستدار محیط زیست

انعطافپذیری فناوری مدرن کابین رنگآمیزی درب، به سیستمهای پوشش آبی و کمترکیبات آلی فرار (کمVOC) گسترش مییابد که نیازمند پارامترهای محیطی متفاوتی نسبت به مواد متداول مبنی بر حلال هستند. کنترل رطوبت بهویژه در کار با پوششهای آبی بسیار حیاتی میشود، زیرا رطوبت زیاد میتواند با ادغام مناسب و تشکیل لایه فیلم مداخله کند. این سیستمهای کابین قابل برنامهریزی هستند تا سطح بهینه رطوبت را حفظ کنند؛ بدین ترتیب خشکشدن مناسب تقویت شده و از عیوبی مانند کدر شدن یا خصوصیات جریان ضعیف جلوگیری میشود.

مدیریت دما برای پوششهای پایه آبی اغلب نیازمند پروفایلهای متفاوتی نسبت به سیستمهای حلال است، با چرخههای گرمایش تدریجی که از تبخیر سریع رطوبت و عیوب سطحی مرتبط با آن جلوگیری میکنند. انعطافپذیری کنترلهای محیطی کابین رنگپاش دربها به تولیدکنندگان امکان میدهد تا شرایط را برای شیمی خاص پوششها بهینه کنند و عملکرد بیشینهای از مواد پایانی سازگار با محیط زیست داشته باشند. این تطبیقپذیری بهطور فزایندهای ارزشمند میشود، زیرا مقررات seguی بهطور مداوم به نفع سیستمهای پوشش با انتشار کم است.

سلامت و رعایت مقررات

حفاظت از کارگران و استانداردهای بهداشت

اجراي يك کابين رنگآميزي درب بهصورت مناسب، مواجهه کارگران با مواد پوششي خطرناك و حلالها را از طريق سيستمهاي حفاظت مهندسي شده و تهويه بهطور قابل توجهي كاهش ميدهد. محيط تحت فشار منفي از خروج ذرات اسپري بيش از حد و بخارات به ساير مناطق كاري مجاور جلوگيري ميكند، در حاليكه نياز به تجهيزات حفاظتي فردي اغلب به دليل بهبود كنترلهاي محيطي كاهش مييابد. اين ويژگي ايمني بهبود يافته، دغدغههاي مسئوليت قانوني را كاهش داده و موجب انطباق با مقررات بهداشت شغلي ميشود.

قابلیتهای پاسخگویی در شرایط اضطراری که در سیستمهای مدرن کابین تعبیه شدهاند، شامل سیستمهای خاموشکنندهٔ خودکار آتش، حالتهای تهویهٔ اضطراری و کنترلهای فیل-سِیف (fail-safe) میشوند که در صورت خرابی تجهیزات، ایمنی کارگران را در اولویت قرار میدهند. دستورالعملهای منظم نگهداری تضمین میکنند که سیستمهای ایمنی عملکرد خود را حفظ کنند و استانداردهای کیفیت هوا بهطور مداوم رعایت شوند. این اقدامات جامع ایمنی، محیط کاری جذابتری ایجاد میکنند که میتواند در حفظ کارکنان مؤثر باشد و هزینههای بیمه مرتبط با عملیات پرداخت را کاهش دهد.

هماهنگی با محیط زیست و کنترل انتشار

سیستمهای پیشرفته فیلتراسیون و کنترل انتشار که در نصب دمپاهای رنگکاری درب یکپارچه شدهاند، به تولیدکنندگان کمک میکنند تا مقررات زیستمحیطی فزاینده سختگیرانه در خصوص انتشار ترکیبات آلی فرار (VOC) و دفع ذرات جامد را رعایت کنند. سلسله مراتب چندمرحلهای فیلتراسیون، ذرات پاشش اضافی را با بازدهی بالا جدا میکند، در حالی که اکسیدکنندههای حرارتی یا کاتالیستی میتوانند برای تخریب ترکیبات آلی فرار قبل از ورود به جو استفاده شوند. این رویکرد جامع به کنترل انتشار اغلب نیاز به دفع بسیار هزینهبر فیلترهای آلوده و مواد زائد به محلهای خارج از سایت را حذف میکند.

قابلیتهای مستندسازی که در سیستمهای کنترل مدرن بوتهها گنجانده شدهاند، اسناد دقیق لازم برای گزارشدهی مطابقت با مقررات و بازرسیهای محیط زیستی را فراهم میکنند. نظارت خودکار بر پارامترهای کلیدی مانند نرخ جریان هوا، تفاوت فشار فیلترها و غلظت انتشارات، ردپایی از دادهها ایجاد میکند که نشاندهنده رعایت مداوم شرایط مجوز است. این رویکرد سیستماتیک به مدیریت محیط زیست، ریسکهای نظارتی را کاهش میدهد و میتواند درخواستهای صدور مجوزهای بهرهبرداری یا اصلاحات در تأسیسات موجود را پشتیبانی کند.

تحلیل هزینه و بازگشت سرمایه

ملاحظات سرمایهگذاری اولیه

سرمایهگذاری اولیه مورد نیاز برای نصب کابین رنگآمیزی درب، بسته به اندازه کابین، پیچیدگی سیستم کنترل محیطی و سطح اتوماسیون، بهطور قابل توجهی متفاوت است؛ اما مزایای بلندمدت معمولاً هزینه اولیه را توجیه میکند. عوامل مؤثر بر هزینه شامل ابعاد کابین، پیچیدگی سیستم فیلتراسیون، ظرفیت گرمایش و سرمایش و همچنین ادغام با تجهیزات تولید موجود میشود. اگرچه سرمایهگذاری اولیه ممکن است قابل توجه باشد، بهبودهای عملیاتی و ارتقای کیفیت اغلب منجر به بازده مثبت در سالهای اولیه بهرهبرداری میشود.

گزینههای تأمین مالی و برنامههای اجاره تجهیزات میتوانند به تولیدکنندگان کمک کنند تا سیستمهای کابین رنگآمیزی درب را بدون کاهش ذخایر سرمایه در گردش به دست آورند. بسیاری از تأمینکنندگان بستههای جامعی ارائه میدهند که شامل نصب، آموزش و خدمات پشتیبانی مستمر میشوند و فرآیند اجرا را ساده کرده و عملکرد بهینه از همان روز اول را تضمین میکنند. وجود مشوقهای دولتی برای بهبود محیط زیست یا تجهیزات کارآمد از نظر مصرف انرژی میتواند جذابیت مالی سرمایهگذاری در کابینها را بیشتر نیز کند.

مزایای هزینه عملیاتی

مزایای هزینههای عملیاتی سیستمهای کابین رنگکاری درب از طریق کاهش ضایعات مواد، نرخ پایینتر بازکاری و بهبود کارایی تولید آشکار میشود. محیط کنترلشده، پاشش اضافی پوشش و آلودگی را که منجر به محصولات ردشده میشود به حداقل میرساند، در حالی که شرایط محیطی یکنواخت، تغییرپذیری را که مستلزم تنظیمات فرآیند و بازفرمولهکردن مواد است کاهش میدهند. این بهبودهای کارایی بهطور مستقیم به کاهش هزینههای پرداخت سطح به ازای هر واحد و حاشیه سود بهتر تبدیل میشوند.

مصرف انرژی در سیستمهای کابین رنگپاشی دربهای بهخوبی طراحیشده میتواند از طریق سیستمهای بازیابی حرارت، فنهای با سرعت متغیر و کنترلهای محیطی قابل برنامهریزی که مصرف انرژی را با نیازهای تولید هماهنگ میکنند، بهینهسازی شود. حذف هزینههای گرمایش فضاهای بزرگ کارخانه در حین عملیات پرداخت نهایی، میتواند صرفهجویی قابلتوجهی ایجاد کند، بهویژه در تأسیسات دارای کنترل آبوهوایی. علاوه بر این، کاهش حق بیمه و هزینههای انطباق با مقررات ناشی از بهبود ایمنی و عملکرد محیطی، به مزایای کلی هزینهای نصب کابین کمک میکند.

سوالات متداول

چه نوع دربهایی را میتوان در کابین رنگپاشی درب پرداخت نهایی داد

اتاق رنگآمیزی درب میتواند انواع مختلفی از دربها از جمله دربهای کابینت چوب تخت، دربهای داخلی چوب مهندسیشده، روکش کابینت MDF و مواد درب ترکیبی را پذیرا باشد. اندازه و پیکربندی اتاق تعیینکنندهٔ حداکثر ابعاد دربی است که میتوان فرآوری کرد و بیشتر نصبهای تجاری قادر به پردازش اندازههای استاندارد دربهای مسکونی و تجاری هستند. محیط کنترلشده برای تمام مواد درب مفید است و کیفیت یکنواخت پرداخت نهایی را بدون توجه به نوع مادهٔ زیرلایه یا سیستم پوشش بهکاررفته تضمین میکند.

اندازهٔ اتاق چگونه بر ظرفیت تولید تأثیر میگذارد

اندازه کابین رنگآمیزی دربها به طور مستقیم بر ظرفیت تولید تأثیر میگذارد، زیرا مشخص میکند که چند درب میتوانند همزمان پردازش شوند و چقدر عملیات حمل و نقل مواد کارآمد خواهد بود. کابینهای بزرگتر امکان پردازش دستهای چندین درب یا استقرار تجهیزات پرداخت خودکار را فراهم میکنند که نرخ خروجی را افزایش میدهد. با این حال، اندازه کابین باید در تعادل با مصرف انرژی و فضای مورد نیاز باشد، به نحوی که اندازهگیری بهینه بر اساس حجم تولید خاص و ابعاد معمول دربها در تأسیسات انجام شود.

چه نیازمندیهای نگهداری در عملیات کابین رنگآمیزی دربها وجود دارد

نگهداری منظم کابین رنگآمیزی درب شامل تعویض فیلتر، تمیز کردن سطوح داخلی، کالیبره کردن کنترلهای محیطی و بازرسی سیستمهای ایمنی میشود. فاصله زمانی تعویض فیلترها بسته به حجم تولید و نوع پوششها متفاوت است و معمولاً برای فیلترهای اولیه از هفتگی تا ماهانه متغیر است. برنامههای نگهداری پیشگیرانه باید شامل تمیزکاری عمیق فصلی، کالیبراسیون سالانه سیستم و آزمایش منظم سیستمهای ضد حریق و اضطراری باشد تا عملکرد بهینه و انطباق با مقررات تضمین شود.

آیا امکان اصلاح تأسیسات موجود برای نصب سیستمهای کابین رنگآمیزی درب وجود دارد

بسیاری از تأسیسات تولیدی موجود را میتوان با نصب کابین رنگدهی درب بهصورت موفقیتآمیزی بازسازی کرد، هرچند ممکن است اصلاحات ساختاری برای جای دادن سیستمهای تهویه و تاسیسات ضروری باشد. ملاحظات بازسازی شامل ارتفاع سقف، ظرفیت بار کف، دسترسی به برق و فضای مورد نیاز برای تجهیزات تهویه مطبوع است. ارزیابی حرفهای تأسیسات موجود میتواند هرگونه اصلاح لازم را شناسایی کرده و برنامههای اجرایی را طراحی کند تا اختلال در تولید در حین نصب به حداقل برسد.