Tecnología Avanzada de Filtración en Cabinas de Pintura Industriales Modernas

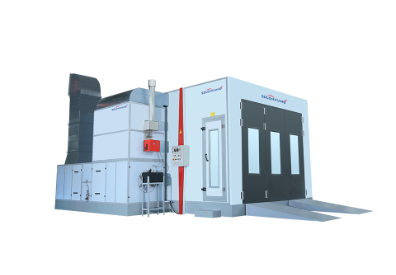

Cabinas de pintura industriales son fundamentales en la fabricación, garantizando acabados de pintura de alta calidad y uniformes en productos que van desde automóviles y maquinaria hasta muebles y piezas metálicas. Un factor clave en su rendimiento es la tecnología avanzada de filtración, la cual ha transformado la forma en que operan estas cabinas. Los sistemas modernos de filtración no solo protegen a los trabajadores y al medio ambiente al eliminar partículas y humos nocivos, sino que también mejoran la calidad de la pintura, reducen residuos y aumentan la eficiencia. Esta guía explora las tecnologías avanzadas de filtración utilizadas en las cabinas de pintura industriales actuales, sus funciones, beneficios y cómo contribuyen a mejorar los procesos industriales de pintura.

Por qué la filtración es importante en cabinas de pintura industrial

Cabinas de pintura industriales utilizan pistolas de pulverización para aplicar pinturas, imprimaciones y recubrimientos, lo cual libera pequeñas partículas de pintura (pulverización excesiva) y compuestos orgánicos volátiles (COV) al aire. Sin una filtración eficaz, estos contaminantes pueden:

- Dañar la salud de los trabajadores, causando problemas respiratorios o irritación de la piel.

- Dañar el medio ambiente al liberar contaminantes al aire.

- Arruinar los acabados de pintura, ya que las partículas de pulverización excesiva caen sobre la pintura húmeda, creando defectos como protuberancias o irregularidades.

- Obstruir el equipo, lo que lleva a averías frecuentes y mayores costos de mantenimiento.

La tecnología avanzada de filtración aborda estos problemas al capturar la pulverización excesiva, eliminar humos nocivos y mantener el aire limpio dentro y fuera de la cabina.

Tecnologías clave de filtración avanzada en cabinas de pintura industrial modernas

Los modernos cabinas de pintura industrial utilizan una combinación de sistemas de filtración para manejar diferentes tipos de contaminantes. Cada tecnología está dirigida a partículas o humos específicos, asegurando una purificación completa del aire:

1. Sistemas de Filtración Seca

La filtración seca es la tecnología más común en cabinas de pintura industrial, utilizando materiales porosos para atrapar partículas de sobrespray. Los avances recientes han hecho que estos sistemas sean más eficientes y duraderos:

- Pre-filtros : Estos son la primera línea de defensa, capturando partículas grandes de sobrespray (de 5 a 10 micrones o más). Generalmente están hechos de fibra de vidrio, poliéster o celulosa, dispuestos en un diseño plegado o en capas para maximizar el área superficial. Los pre-filtros avanzados utilizan materiales con carga electrostática que atraen las partículas, mejorando la eficiencia de captura hasta un 30% en comparación con los filtros tradicionales.

- Filtros principales : Después de los pre-filtros, los filtros principales atrapan partículas más pequeñas (1–5 micrones). Los filtros principales de alta eficiencia, como los fabricados con medios sintéticos o mezclas de carbón activado, pueden capturar hasta el 99% del exceso de pulverización. Algunos utilizan un medio de densidad gradual, donde el material del filtro se vuelve más denso de adelante hacia atrás, permitiendo atrapar más partículas sin obstruirse rápidamente.

- Filtros HEPA : Para partículas ultrafinas (0,3 micrones o menores), se utilizan filtros HEPA (High-Efficiency Particulate Air) en cabinas especializadas, como las que se emplean para pintar equipos médicos o electrónica. Estos garantizan que ninguna partícula diminuta escape y contamine el área de trabajo o el producto final.

Los sistemas de filtración seca son populares porque son fáciles de instalar, requieren poco mantenimiento y funcionan con la mayoría de los tipos de pintura, incluidos recubrimientos a base de agua y solventes.

2. Sistemas de filtración húmeda

La filtración húmeda (o sistemas de lavado con agua) utiliza agua para capturar el exceso de pulverización, lo que la convierte ideal para cabinas de pintura industriales de alto volumen donde se generan grandes cantidades de este residuo:

- Cómo funcionan : El aire cargado de overspray se dirige hacia una cortina de agua o una cámara de pulverización. Las partículas de pintura se mezclan con el agua, formando lodos que se recolectan y eliminan. El aire limpio luego sale del cabinado después de pasar a través de un deshumidificador (una pantalla que elimina las gotas de agua).

- Avances : Los sistemas húmedos modernos utilizan agua recirculada con aditivos (como coagulantes) que ayudan a que las partículas de pintura se agrupen, facilitando su eliminación. Algunos también incluyen boquillas ultrasónicas que crean una niebla fina de agua, mejorando la eficiencia de captura de partículas en el overspray pequeño.

- Beneficios : La filtración húmeda maneja mejor el overspray intenso que los filtros secos, reduciendo la necesidad de cambios frecuentes de filtro. También ayudan a controlar el polvo y disminuyen los riesgos de incendio, ya que el agua enfría el aire y suprime los vapores inflamables.

Los sistemas húmedos suelen utilizarse en pintura automotriz y maquinaria grande, donde altas tasas de pulverización generan un overspray significativo.

3. Filtración de Carbón Activado para la Eliminación de COV

Los compuestos orgánicos volátiles (COV) son productos químicos liberados por pinturas a base de disolventes que pueden ser tóxicos y contribuir a la contaminación del aire. La tecnología de filtración por carbón actúa sobre estos gases dañinos:

- Filtros de carbón activado : Estos filtros utilizan carbón activado poroso, que tiene una gran superficie para adsorber (atrapar) las moléculas de COV. Los pequeños poros del carbón atraen y retienen los COV, evitando que se liberen al aire.

- Diseños Avanzados : Los filtros de carbón modernos utilizan carbón impregnado (tratado con productos químicos como el permanganato potásico) para actuar sobre COV específicos, mejorando la eficiencia de eliminación. Algunos sistemas también incluyen catalizadores que descomponen los COV en agua y dióxido de carbono inocuos, reduciendo la necesidad de reemplazar el carbón.

- Integración : Los filtros de carbón suelen utilizarse después de los filtros de partículas, asegurando que primero se elimine el exceso de pulverización y luego se capturen los COV del aire limpio. Este proceso en dos etapas garantiza que tanto partículas como gases sean filtrados eficazmente.

La filtración por carbón es fundamental para cumplir con las regulaciones ambientales, que limitan las emisiones de COV procedentes de procesos industriales.

4. Filtración electrostática

La filtración electrostática utiliza cargas eléctricas para capturar partículas finas, ofreciendo alta eficiencia para pequeños excesos de pulverización:

- Cómo funciona : El aire entra en una cámara de ionización donde las partículas reciben una carga eléctrica positiva. Luego pasan a través de una placa de colección con carga negativa, que atrae y atrapa las partículas cargadas. El aire limpio sale del sistema.

- Avances : Los sistemas electrostáticos modernos utilizan ionizadores de bajo consumo energético que reducen el consumo de energía manteniendo altas tasas de captura de partículas. También incluyen características de autolimpieza (como lavado automático de placas) para reducir la necesidad de mantenimiento.

- Mejor para : Los filtros electrostáticos son excelentes para capturar partículas ultrafinas (menos de 1 micra) que los filtros secos podrían no atrapar. Se utilizan en pinturas de alta precisión, como componentes aeroespaciales o acabados de vehículos de lujo.

5. Filtración HEPA y ULPA para cabinas de pintura en salas limpias

En industrias que requieren una precisión extrema (como la electrónica o la fabricación de dispositivos médicos), las cabinas de pintura industrial utilizan filtros HEPA o ULPA (Ultra-Low Penetration Air) para crear un entorno tipo sala limpia:

- Filtros HEPA : Eliminan el 99,97 % de las partículas de 0,3 micras o más.

- Filtros ULPA : Aún más eficientes, eliminan el 99,999 % de las partículas de 0,12 micras o más.

Estos filtros se utilizan junto con sistemas de flujo de aire laminar, que dirigen el aire limpio en una corriente constante y uniforme sobre el producto. Esto evita que cualquier contaminante caiga sobre la pintura fresca, asegurando acabados impecables.

Beneficios de la filtración avanzada en cabinas de pintura industrial

La tecnología de filtración avanzada ofrece numerosas ventajas para operaciones industriales:

1. Mejora de la calidad de la pintura

Aire limpio dentro del cabinado significa que caen menos partículas sobre la pintura húmeda, reduciendo defectos como puntos de polvo, piel de naranja (textura irregular) o escurrimientos. Esto disminuye las tasas de retrabajo, ahorrando tiempo y costos de materiales. Por ejemplo, plantas automotrices que utilizan filtración HEPA y carbón activo reportan hasta un 50% menos de defectos en la pintura comparado con sistemas anteriores.

2. Cumplimiento de Salud y Seguridad

Al capturar la pulverización excesiva y los compuestos orgánicos volátiles (VOCs), la filtración avanzada protege a los trabajadores de inhalar sustancias dañinas. Esto ayuda a las empresas a cumplir con estándares de salud ocupacional (como las regulaciones OSHA) y reduce el riesgo de enfermedades laborales. También evita que las emisiones excedan los límites ambientales, evitando multas y daños a la reputación.

3. Menos Mantenimiento y Costos

Los filtros modernos duran más gracias a los materiales y diseños mejorados. Por ejemplo, los filtros secos de densidad graduada necesitan ser reemplazados un 30% menos frecuentemente que los filtros tradicionales. Los sistemas húmedos con eliminación automática de lodos reducen el tiempo de limpieza manual. Con el tiempo, estos ahorros compensan el costo inicial de los sistemas avanzados de filtración.

4. Eficiencia energética

Los nuevos sistemas de filtración están diseñados para funcionar con ventiladores y bombas de bajo consumo. Los filtros electrostáticos, por ejemplo, consumen menos energía que los modelos anteriores, mientras que los diseños eficientes de flujo de aire reducen la energía necesaria para circular el aire a través de la cabina. Esto disminuye el consumo total de energía y los costos operativos.

5. Versatilidad para Diferentes Pinturas

La filtración avanzada maneja una amplia gama de pinturas, incluyendo pinturas a base de agua, a base de solvente y recubrimientos en polvo. Esta flexibilidad permite a los fabricantes cambiar entre tipos de pintura sin necesidad de modificar todo el sistema de filtración, haciendo la producción más adaptable.

Factores a Considerar al Elegir una Tecnología de Filtración

La selección del sistema de filtración adecuado para un cabina de pintura industrial depende de varios factores:

- Tipo de pintura : Las pinturas a base de disolvente emiten más COV, por lo que requieren filtración con carbón activado. Las pinturas a base de agua generan más sobrepulverización, por lo que son mejores opciones los filtros húmedos o filtros secos de alta eficiencia.

- Volumen de producción : Las cabinas de alto volumen (por ejemplo, líneas automotrices) necesitan sistemas robustos como la filtración húmeda que manejen una alta sobrepulverización. Las cabinas de bajo volumen pueden utilizar filtros secos por su rentabilidad.

- Requisitos regulatorios : Las zonas con normativas estrictas sobre COV (como Europa o California) requieren filtración con carbón activado o catalítica. Las aplicaciones en salas limpias necesitan filtros HEPA/ULPA para cumplir con estándares de precisión.

- Capacidad de mantenimiento : Los sistemas húmedos requieren mayor manejo del agua y eliminación de lodos, mientras que los filtros secos necesitan reemplazos periódicos. Elija un sistema que se ajuste a los recursos de mantenimiento de su instalación.

Preguntas frecuentes

¿Con qué frecuencia se deben reemplazar los filtros en las cabinas de pintura industrial?

Depende del sistema: los prefiltros secos pueden necesitar reemplazo cada 1–2 semanas en cabinas de alto uso, mientras que los filtros principales duran 1–3 meses. Los filtros de carbón suelen durar 3–6 meses, y los filtros HEPA pueden durar 6–12 meses con un mantenimiento adecuado.

¿Pueden los sistemas avanzados de filtración reducir el desperdicio de pintura?

Sí. Al capturar eficientemente el exceso de pulverización, se pierde menos pintura al aire, y hay menos defectos, lo que implica menos retoques (que consumen pintura). Algunos sistemas incluso permiten reciclar el exceso de pulverización en ciertos tipos de pintura.

¿Son mejores los sistemas de filtración húmeda que los secos para cabinas industriales grandes?

Los sistemas húmedos suelen ser mejores para cabinas grandes con altos volúmenes de exceso de pulverización porque manejan cargas pesadas de partículas sin necesidad de cambios frecuentes de filtro. Sin embargo, requieren más manejo de agua y lodos.

¿Aumentan los sistemas avanzados de filtración los costos energéticos?

No, los sistemas modernos están diseñados para ser eficientes energéticamente. Diseños de flujo de aire mejorados y componentes de bajo consumo (como ionizadores electrostáticos) reducen el uso de energía en comparación con sistemas más antiguos y menos eficientes.

¿Cómo ayudan los sistemas de filtración a cumplir con la normativa ambiental?

Capturan compuestos orgánicos volátiles (VOC) y material particulado, asegurando que las emisiones se mantengan por debajo de los límites legales establecidos por agencias como la EPA. Esto evita multas y ayuda a las empresas a alcanzar sus objetivos de sostenibilidad.

Tabla de Contenido

- Tecnología Avanzada de Filtración en Cabinas de Pintura Industriales Modernas

- Por qué la filtración es importante en cabinas de pintura industrial

- Tecnologías clave de filtración avanzada en cabinas de pintura industrial modernas

- 5. Filtración HEPA y ULPA para cabinas de pintura en salas limpias

- Beneficios de la filtración avanzada en cabinas de pintura industrial

- Factores a Considerar al Elegir una Tecnología de Filtración

-

Preguntas frecuentes

- ¿Con qué frecuencia se deben reemplazar los filtros en las cabinas de pintura industrial?

- ¿Pueden los sistemas avanzados de filtración reducir el desperdicio de pintura?

- ¿Son mejores los sistemas de filtración húmeda que los secos para cabinas industriales grandes?

- ¿Aumentan los sistemas avanzados de filtración los costos energéticos?

- ¿Cómo ayudan los sistemas de filtración a cumplir con la normativa ambiental?