Erweiterte Umweltkontrollsysteme

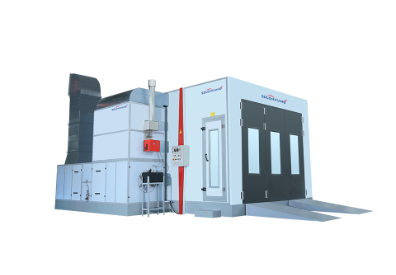

Die Umweltkontrollfunktionen der Buslackierkabine repräsentieren den Höhepunkt der industriellen Beschichtungstechnologie und umfassen mehrstufige, hochentwickelte Systeme, die harmonisch zusammenwirken, um optimale Bedingungen für die Fahrzeuglackierung zu schaffen. Die zentrale Komponente dieses fortschrittlichen Systems ist das mehrstufige Luftfiltersystem, das die Zuluft über zunehmend feinere Filtermedien leitet und Partikel bis zu einer Größe von 0,3 Mikrometern entfernt, um während des gesamten Spritzprozesses eine makellose Luftqualität sicherzustellen. Diese sorgfältige Luftreinigung verhindert Verunreinigungen, die zu Oberflächenfehlern oder Haftungsproblemen der Beschichtung führen könnten – Fehler, deren Behebung bei großen Fahrzeugen wie Bussen besonders kostspielig ist. Die Temperaturregelung in der Buslackierkabine erfolgt über präzise Heiz- und Kühlsysteme, die konstante thermische Bedingungen aufrechterhalten, unabhängig von äußeren Wetterbedingungen, und somit optimale Fließeigenschaften der Beschichtung sowie korrekte Aushärtungsraten gewährleisten. Die ausgeklügelten Feuchtigkeitsregelungen verhindern feuchtebedingte Beschichtungsfehler und sorgen gleichzeitig für ein angenehmes Arbeitsklima für die Bediener – ein entscheidender Faktor, um während längerer Spritzarbeiten die Produktivität aufrechtzuerhalten. Systeme zur Luftstromsteuerung erzeugen laminare Luftströmungen, die Verunreinigungen von den Arbeitsflächen wegführen und gleichzeitig Turbulenzen vermeiden, die die Sprühmuster stören oder Fremdpartikel in nasse Beschichtungen einbringen könnten. Die Umweltkontrollen der Buslackierkabine umfassen automatisierte Überwachungssysteme, die kontinuierlich mehrere Parameter gleichzeitig erfassen, Echtzeit-Rückmeldungen liefern und automatische Anpassungen vornehmen, um optimale Bedingungen ohne Eingriff des Bedieners aufrechtzuerhalten. Diese intelligenten Systeme können Variablen wie Türöffnungen, Wärmeabgabe von Geräten oder äußere Temperaturschwankungen erkennen und ausgleichen, wodurch stabile innere Bedingungen gewährleistet werden, die für eine gleichbleibend hohe Beschichtungsqualität unerlässlich sind. In das Design der Buslackierkabine integrierte Wärmerückgewinnungssysteme erfassen und nutzen thermische Energie aus den Abluftströmen erneut, wodurch die Betriebskosten erheblich gesenkt werden, ohne die Umweltleistungsstandards zu beeinträchtigen. Die Kombination dieser fortschrittlichen Umweltkontrollfunktionen stellt sicher, dass jeder Arbeitsgang in der Buslackierkabine professionelle Ergebnisse liefert, während gleichzeitig die Umweltbelastung und die Betriebskosten minimiert werden.